新型回转纯镁球化浇注包的研制与应用

符 坚,李从发,符寒光

(1.桃江新兴管件有限责任公司,湖南桃江 413400;2.北京工业大学,北京 100124)

新型回转纯镁球化浇注包的研制与应用

符 坚1,李从发1,符寒光2

(1.桃江新兴管件有限责任公司,湖南桃江 413400;2.北京工业大学,北京 100124)

针对常用铁液球化处理中存在的问题,开发成功了新型回转纯镁球化浇注包,具有操作简便、使用安全、镁利用率高和铁液球化效果好等特点,已成功应用于规模化制备球墨铸铁管件。

球墨铸铁;球化处理;回转浇注包

1 前言

球墨铸铁件的生产过程中,铁液的球化处理是极其重要的环节,也是从球墨铸铁发明以来铸造工作者一直在研究和改进的内容,当前在国内应用最广泛的球化方法是冲入法和喂丝法[1,2]。转包纯镁球化方法在发达国家应用较为普遍。

转包纯镁球化工艺和其他球化工艺相比显示出明显的经济技术优势,用纯镁作球化剂,可以大幅度地降低球化剂的加入量,减少球化过程中产生的非金属夹杂物,明显地提高铁液的纯净度,同时也可以大大地降低球化成本;原铁液的含硫量可以高达0.2%,不影响球化效果,脱硫和球化可同时进行,无需预先脱硫;处理过程安全平稳,温度损失小(约40℃);镁的吸收率可高达60%,不会带入硅,可以灵活地控制硅含量。

2 铁液球化处理现状

桃江新兴管件有限责任公司的球墨铸铁管件基地,采用冲天炉和保温炉双联熔炼工艺,主要原材料为生铁,硫含量在0.03%~0.06%,经过冲天炉熔化后达0.05%~0.07%,由于3吨冲天炉单位时间内出铁量小,且出铁温度不高(1380℃~1400℃),炉外脱硫效果不明显,因此球化处理的原铁液硫含量偏高。

采用冲入式-盖包法球化处理工艺,铁液包是凹坑式铁液包,高径比为1:1.5,最大容量1t,球化处理时先把球化剂加入铁液包凹坑内,再加入硅铁,覆盖在球化剂上,最后再撒入适量的覆盖剂和铁屑捣实,出铁时在铁液包上安装带有浇口盆的一个密封盖。

球化剂采用钡镁球化剂,其成份镁:7%~8%,硅:40%~42%,钡:2%~3%,钙:4%~5%,粒度:15mm~40mm,加入比为1.8%~2.0%,硅铁是本地生产的75硅铁,粒度15mm~40mm,出铁温度1520℃~1540℃,镁的吸收率约为55%。

3 转包纯镁球化处理工艺原理

(1)纯镁球化剂的应用

纯镁球化剂和其他球化剂相比,球化能力强,石墨圆整度好,采用适当的加镁方法,消耗量少,生产成本低。镁的质量密度为1.74g/cm3,沸点1107℃,在1500℃时镁的蒸汽压力为1420MPa。镁在常压下,加入铁液会迅速蒸发,引起铁液爆炸飞溅及烟尘镁光,吸收率低,所以必须采用特殊的球化处理方法控制镁的反应速度。

压力加镁法、插入法和转包法都可以用纯镁作球化剂,其中转包球化工艺最为理想,但目前国内只是进行了大量的工艺试验并没有在大规模的生产过程中应用,如中国农业机械研究院曾在洛阳一拖进行过大量工艺攻关试验。

(2)转包工艺原理

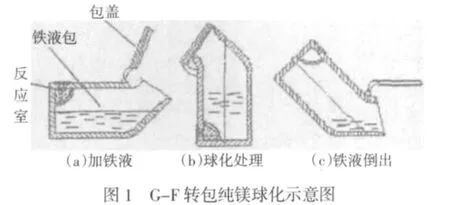

纯镁在转包的反应室中进行球化处理的方法简称G-F转包法。球化处理前,将金属镁加入在转包上部由一块隔板形成的反应室中,定量的铁液不会与反应室内的镁发生反应。球化处理时转动包体使铁液液面垂直压在反应室上,这时铁液通过隔板的反应孔进入反应室与镁发生作用,使反应室内的镁发生气化形成镁蒸汽压力,当镁蒸汽压力大于铁液的静压力时,镁蒸汽开始从反应孔逸出进入铁液,在铁液中进行脱硫和球化反应,镁蒸汽逸出后压力下降,等新铁液进入反应室给纯镁加热再一次使镁蒸汽压力提高至大于铁液的静压力后逸出反应,就这样压力平衡不断地建立不断地打破直到镁被全部气化。这种自动调节作用能使镁平稳地与铁液反应。反应速度的快慢取决于反应室反应孔的大小和数量的多少。G-F转包纯镁球化示意如图1所示。

4 新型回转纯镁球化浇注包方案的设计

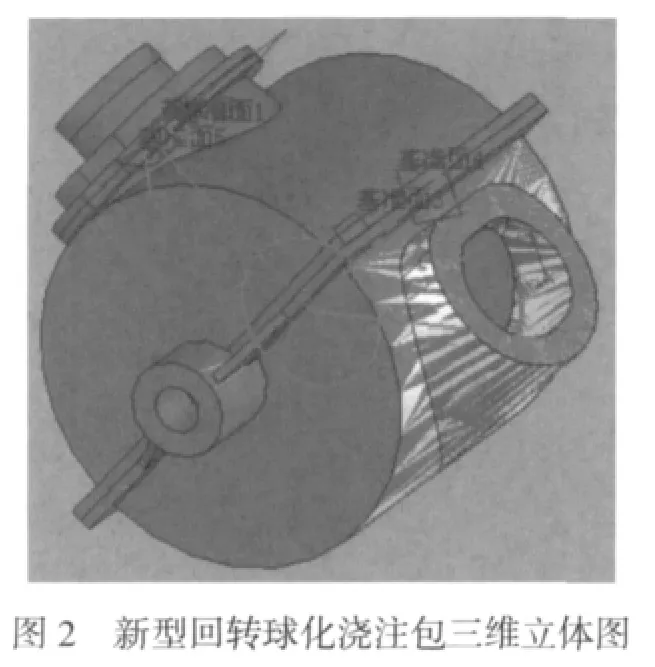

G-F转包纯镁球化一直在国内得不到推广是因为这种设备复杂、投资大、操作繁琐;另外铁液球化包和浇注包是分开的,铁液经纯镁球化后还要倒入浇注包内方可浇注,铁液温度损失大。为了克服G-F转包纯镁球化工艺存在的问题,桃江新兴管件有限责任公司经过多次试验和改进,成功研制出新型回转纯镁球化浇注包及浇注工艺[3]。这种新型回转球化包设备简单、投资少,球化和浇注在同一铁液包内进行,操作简单、方便灵活,适合大规模连续使用。新型回转包设计如图2、图3所示。

5 转包球化工艺的试验与应用

5.1 主要材料

包体耐火材料选用Al2O3-SiC-C捣打料;反应室隔板采用自制Al-C质功能耐火材料;金属镁选择纯度为99.9%、质量为100g的纯镁块和纯度为92%~95%、质量为 95g~105g的粗镁。

5.2 转包纯镁球化工艺的试验调试

(1)转包球化工艺试验过程

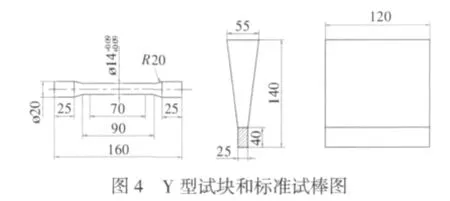

先把纯镁放入反应室内,将回转包吊到保温炉处开始出铁,铁液出到定量后,测温,把硅铁加入包内,然后转动包体到反应室位于最下部开始进行球化反应,反应后测温扒渣取样,浇注时进行随流孕育,取回铁液光谱与三角试样。随铸件一起浇注Y型试块,铸件出箱后将Y型试块加工成标准的拉力试棒,进行机械性能测试和金相分析,Y型试块和标准试棒见图4。

(2)反应孔数量与孔径的确定

在1450℃~1530℃温度下进行试验以确保球化后的铁液温度满足工艺要求。当反应孔径小或孔少时,反应时间长,铁液降温大且小孔容易被球化渣堵塞,清理困难;当反应孔径大或孔多时,反应时间短,镁的吸收率低。最终通过试验,根据不同的铁液温度和铁液量以及采用的金属镁类型确定出反应孔数为1~5个,孔径为ø16mm~ø25mm。

(3)镁加入量的确定

通过试验确定不同的硫含量和不同的铁液温度以及金属镁类型确定出合理的加入量为0.11%~0.15%之间,可获得到合格的球化铁液。

5.3 转包纯镁球化工艺的试验过程数据

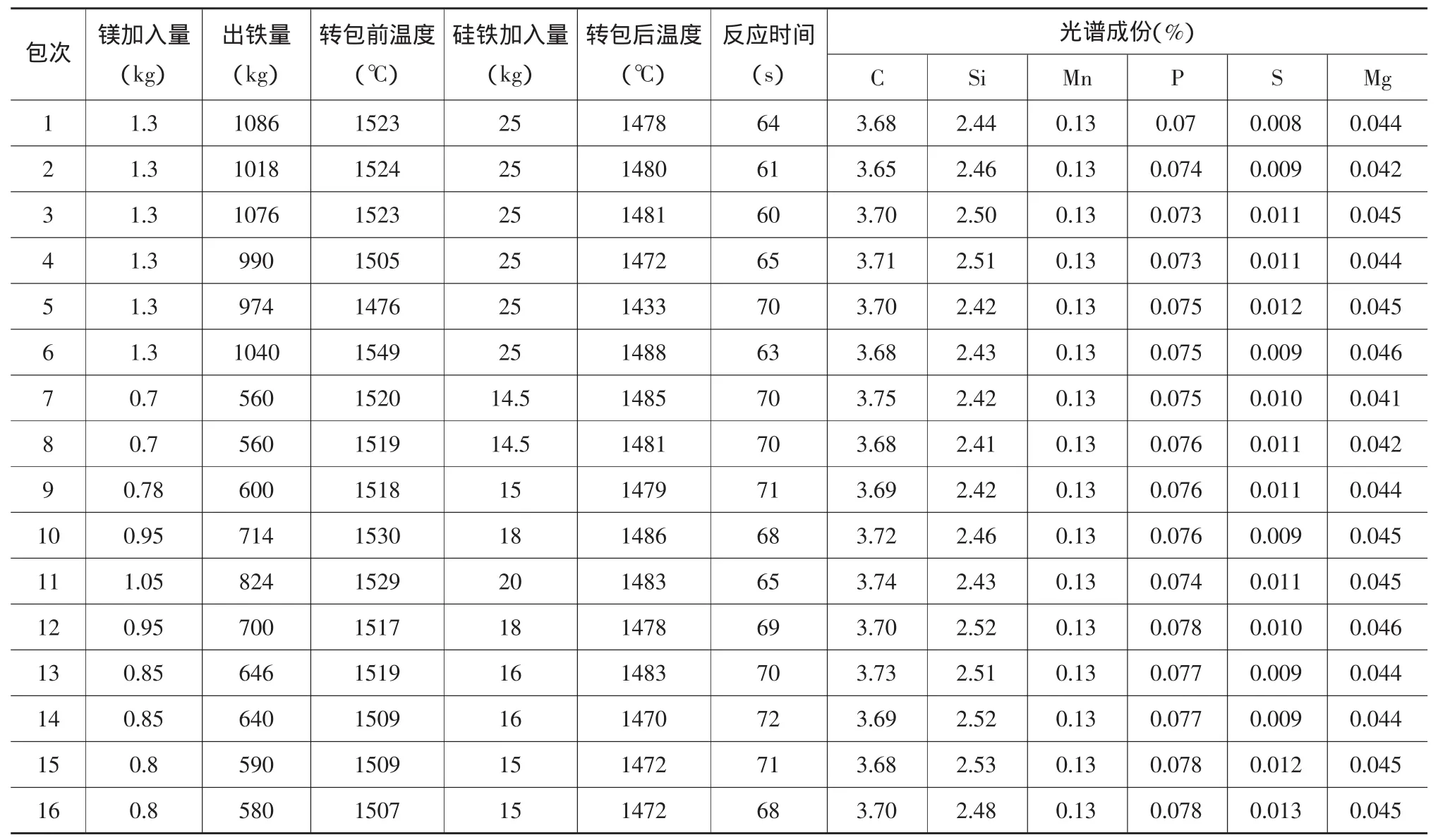

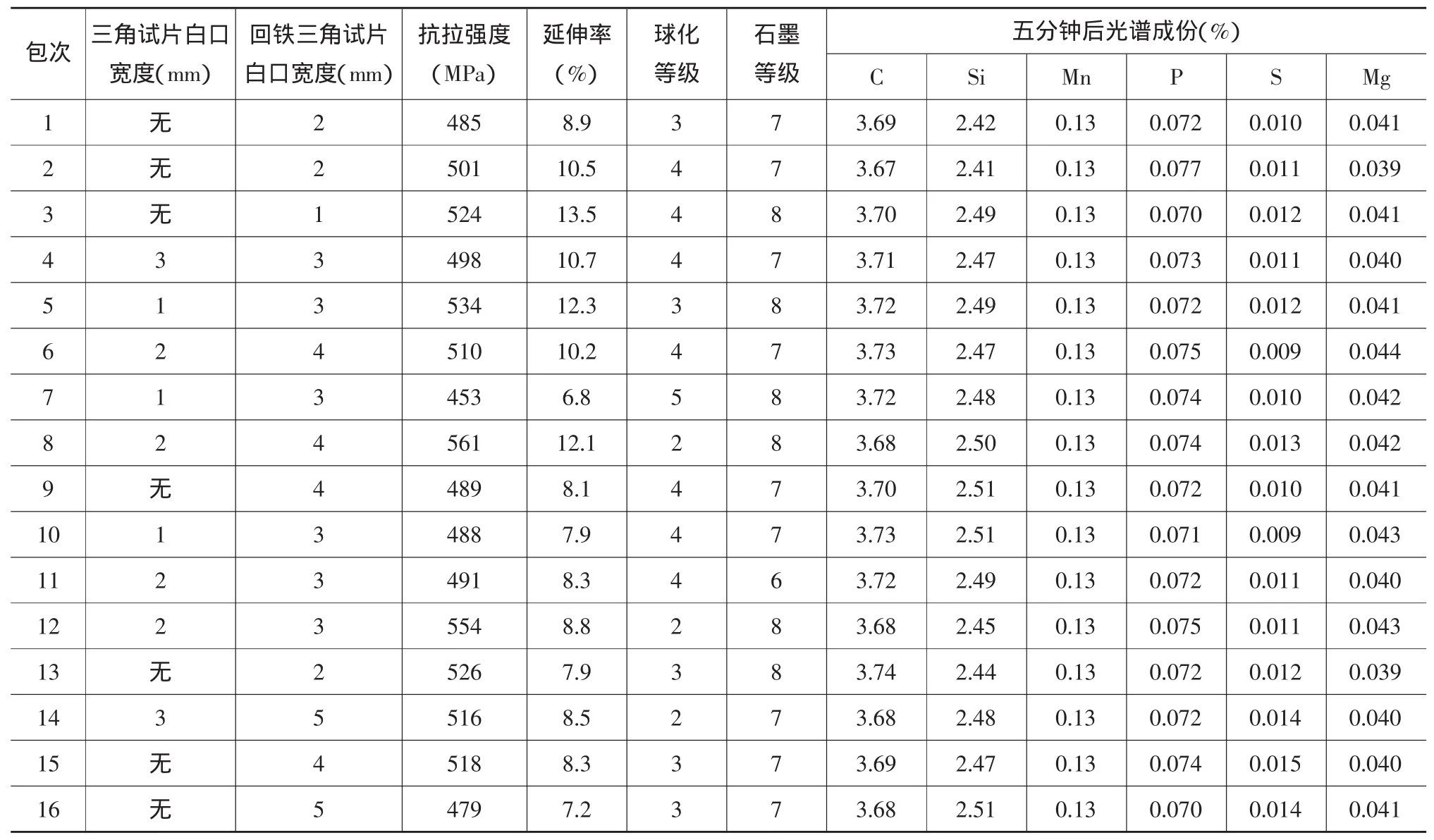

原铁液成份(%):C 含量为 3.60~3.85,Si为0.60~0.95,Mn 为 0.13,P 为 0.07~0.08,S 为 0.042~0.068。试验数据见表1和表2。

表1 转包纯镁球化的化学成分

表2 转包纯镁球化的力学性能

6 分析与讨论

6.1 镁的吸收率计算

镁蒸汽在逸出的过程中部分与铁液中的氧和硫发生反应形成氧化镁和硫化镁,另一部分逃逸到空气中与氧发生反应生成氧化镁,由于铁液中的氧含量很少,消耗的纯镁也很少所以可以忽略不计。镁与硫的反应式如下:

Mg+S=MgS

其中:镁的分子量是24,硫的分子量是32;脱掉32个硫需要24个镁;原铁液球化后平均含硫量从0.053%下降到0.011%减少0.042%,需要0.032%的镁量;球化铁液5min后平均残镁量是0.041%。

镁的吸收率为:(0.032+0.041)÷0.13=56%。

6.2 球化效果

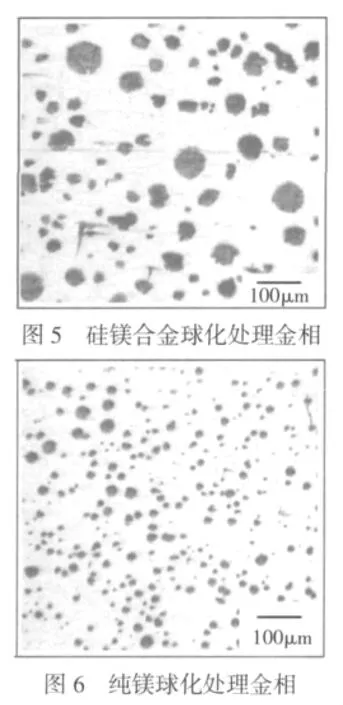

(1)球化等级:采用纯镁球化处理铁液与普通硅镁合金相比,球化等级提高1~2级。

(2)石墨大小:采用纯镁球化处理铁液与普通硅镁合金相比,石墨球明显细小均匀,见图5和图6。

(3)铁液纯净度:镁加入到铁液中后首先起脱硫去氧作用。它与硫氧化反应所形成的硫化镁、氧化镁都是很稳定的高熔点化合物,这些化合物比重小,比较容易上浮到铁液表面去除。另外在原铁液硫含量相同的情况下,采用纯镁球化剂的加入量远低于普通硅镁球化剂,由此在球化反应过程中形成的非金属夹杂也大大减少,铁液中的非金属渣相应地减少。因此铁液的纯净度大大提高。

(4)工艺操作性:G-F转包既有电器控制系统又有液压传动系统,球化处理完成后还要进行倒包才能去浇注,设备复杂,操作麻烦,倒包时又增加一次铁液降温,而新型纯镁回转球化浇注包,铁液进入回转包后,操作工可以轻松自如地转动包体,进行球化处理,反应结束后即可浇注无需再一次倒包,减少了降温。

(5)铁液温度损失:新型纯镁回转球化浇注包不仅球化时降温少,在浇注的过程中降温更少,因普通球化浇注铁液包呈锥体形,上口大且在浇注的过程中铁液表面难以遮盖,高温铁液辐射温降大;而新型回转包的浇注口在包的侧面且出铁口很小,约是普通球化浇注包的1/10,所以浇注过程中降温要比普通浇包小的多。桃江新兴管件公司普通浇注包和新型回转包温度损失对比见图7。

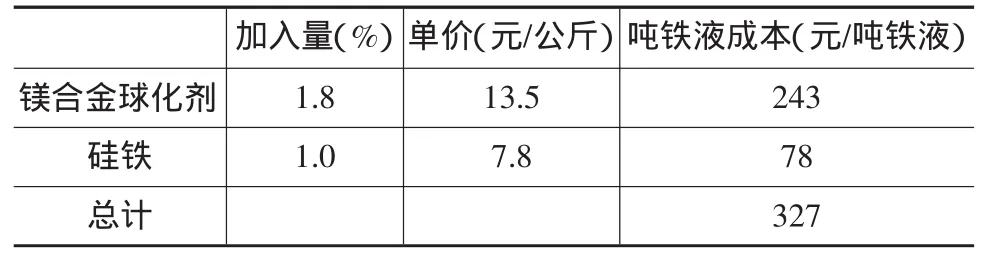

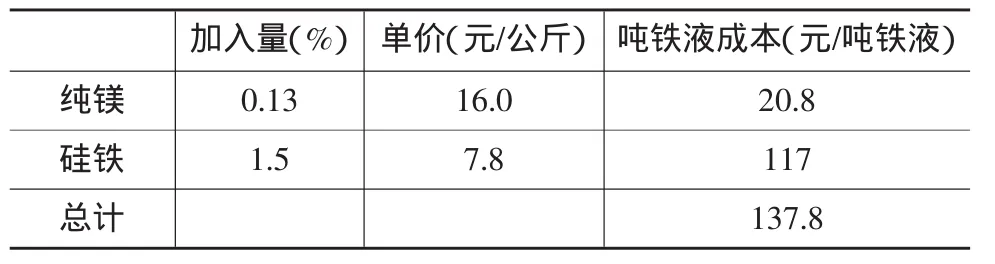

(6)经济效益计算:在原铁液含硫量相同的情况下(硫含量0.05%~0.06%),桃江新兴管件有限责任公司两种球化处理工艺生产成本如下表3、表4。

表3 盖包-冲入法

表4 转包纯镁法

由表可知,采用纯镁球化处理铁液,每吨球化铁液可以节约成本189.2元。

6.3 存在问题及改进方向

(1)采用新型纯镁球化浇注包处理铁液时,产生较大的镁光和烟尘,为此,需在铁液承接口设置活动盖板,并定点球化处理,集中收尘。

(2)由于纯镁球化处理铁液过程中,不会带入硅,导致铁液孕育量增大,同时采用纯镁球化时石墨漂浮碳当量的临界点降低,为了保证更好的机械性能,必须选择更加合理的原铁液成分以及更加合适的孕育剂及孕育方法。

(3)为适用于大批量连续生产,需选用使用寿命更长、操作更方便的反应室耐火材料和反应室结构。

(4)根据有关文献报道,国内原生铁含反球化元素较高,当反球化元素总量超过0.1%时(原铁液中反球化元素的允许含量如下:锑0.002%,铋0.002%,铅 0.002%,硒 0.03%,钛 0.07%,碲 0.02%),影响纯镁球化效果。但通过试验及批量生产目前未表现出反球化元素干扰现象,可能与我公司生产的生铁成分有关(钛0.055%左右、铅0.004%左右、硒0.0009左右%,其余微量),因此反球化元素对纯镁球化效果的影响有待进一步试验探索。

7 结论

新型转包纯镁球化工艺比G-F转包操作简单方便,可以安全平稳地完成球化处理过程,纯镁的吸收率高达56%,球化后浇注过程中温度损失比普通浇注包减少30℃~50℃,球化后的铸件球化率和石墨等级比冲入法硅镁合金球化有所提高,桃江新兴管件有限责任公司采用纯镁球化工艺与原球化工艺相比,每吨铁液可降低成本180元以上,经济效益显著。

[1]侯乐干,吴荷生,刘睦坤,等.喂线法与冲入法生产排气歧管的球化处理工艺对比[J].机械工程师,2006(5):74-76.

[2]殷作虎,王小伟,赵洪举,等.喂丝球化处理技术进展及问题对策[J].现代铸铁,2010(2):22-27.

[3]符坚,李丛发,龚国荣.茶壶式球化包[P].中国发明专利,专利号:201010160640,2010-04-27.

Investigation and Application of New Type Pure Magnesium Rotary Spheroidization Pouring Ladle

FU Jian1,LI CongFa1,FU HanGuang2

(1.Taojiang Xinxing Pipe Co.Ltd.,Taojiang 413400,Hunan China;2.Beijing University of Technology,Beijing 100124,Beijing China)

Aiming at the problem existed in the common spheroidization of molten iron,a new rotary pure magnesium casting ladle has been successfully developed with advantages of simple operation,safe use,high utilization ratio of magnesium and good spheroidization effect and successfully applied to large scale preparation of ductile iron pipe fittings.

Spheroidal graphite cast iron;Spheroidizing treatment;Rotary pouring ladle

TG232.7;

A;

1006-9658(2012)04-0045-5

2012-04-20

稿件编号:1204-043

符坚(1963-),男,硕士,主要从事先进铸造技术研究