复卷机的升降速过程对复卷质量的影响

李天利 周明劳

(1.陕西科技大学,陕西西安,710021;2.陕西省西凤酒集团有限公司,陕西凤翔,721400)

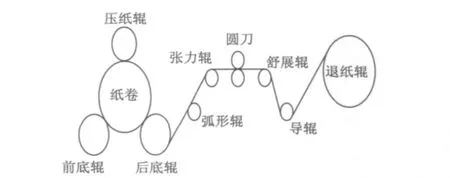

复卷机是一种间歇性的生产机械,图1所示是双支承下引纸复卷机的结构示意图[1]。一次生产周期包括引纸、升速、匀速运行、降速和停机等过程,其匀速运行的时间不长,因为成品纸卷的直径是固定的,不需要太长的时间即可完成,尤其是高速复卷机。从生产能力上说,复卷机的纸幅宽度、车速、辅助工序所需的时间和成品纸卷的卷径都是影响其生产能力的主要因素。其中纸幅宽度和成品纸卷的卷径一般是不变化的,复卷机的车速和辅助工序所需的时间在不同的条件下对生产能力的影响也是不同的。低速复卷机增加车速对提高生产能力影响较大,但对高速复卷机,车速进一步提高对其生产能力的影响是有限的。所以在一个生产周期中,如何使周期缩短及如何使产品复卷质量好,这就是复卷机的控制目标,从引纸、升速、匀速运行、降速和停机这些过程看,匀速运行时卷纸的质量及运行阶段都能较好控制,因为复卷机处于一个稳定运行状态,电气控制的指标能较好地实现,引纸基本是由人工完成的,因此要达到复卷机的控制目标,升降速的过程控制是一个重要环节,而且这个过程对复卷质量有较大影响。

图1 双支承下引纸复卷机结构示意图

1 复卷机升降速过程对复卷质量的影响

复卷机的升降过程中为使纸幅不受冲击张力,减少甚至于不出现断头,总是希望其启动和停止能平稳地进行,若不能平稳则会产生:①纸幅断头速度的非平稳变化会将纸张撕裂形成断头;②盘面不齐 速度的控制不当将会使纸幅张力控制难以达到要求,成品纸卷的盘面就会不齐;③卷纸紧度不合要求 卷纸紧度主要由压纸辊压力控制,但速度控制不稳也会影响紧度;④造成纸幅堆积,形成浪费,这种情况多出现在急停状态下,由于退纸辊的大惯性而且机械抱闸不能瞬间抱死所致;⑤降低整机自动化水平,影响产能进一步提高,升降速过程的控制将影响复卷机的整机控制水平从而影响产量的进一步提高。

2 复卷机升降速过程的五段S曲线及实现

2.1 现行复卷机升降速过程的控制及问题

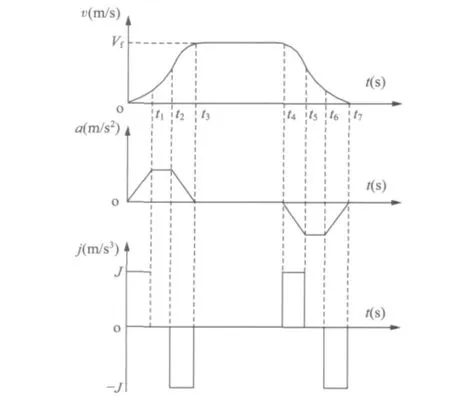

复卷机中是一个频繁启停的设备,对加减速的要求较高,以前采用较多的是七段加减速曲线及其算法。七段加减速曲线分为加加速、匀加速、减加速、匀速、加减速、匀减速、减加速,见图2所示。它虽然能较好地解决速度与速度的连续,但问题是分段较多、程序实现比较复杂,用户程序执行周期较长,这对高速复卷机的影响很大,实时控制变差。由于分段较多,拐角多,在每个加速度的转换点即拐角处的速度控制比较难,容易超调致使速度出现波动从而影响纸幅张力形成断头。因此,本设计采用五段S加减速控制,以实现启动与停止的过程中速度的平稳问题和控制精度问题。

图2 七段S加减速曲线

2.2 复卷机升降速过程的五段S曲线

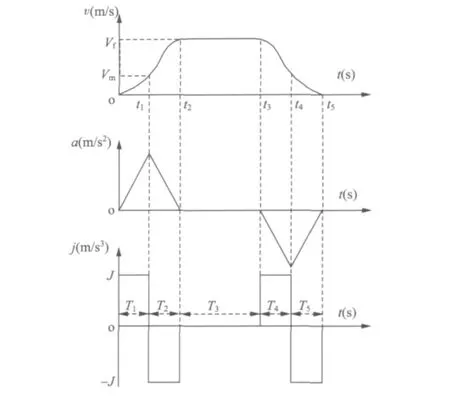

图3 五段S加减速曲线

五段S加减速曲线最早应用于数控加工技术中用来提高加工的精度,解决拐角运动的加减速控制问题,图3是五段S加减速曲线[2],它可分为加加速(T1)、减加速 (T2)、匀速 (T3)、加减速 (T4)、减加速 (T5)五段,较好地解决了在加速和减速过程中速度的平稳变化问题。

图3中的Vf为复卷机的稳态运行速度,常见为1500~2000 m/min;Vm为加加速最大值,按调试经验可取稳态运行速度的0.4~0.5倍;T1~T5为各段运行时间,具体视复卷机的机械情况和复卷成品纸的直径等要求来确定,其中T1+T2是加速时间,T4+T5是减速时间,为了使起始点与减加速末的加速度都为零,要满足加加速时间等于减加速时间即T1=T2,同理T4=T5。复卷机运行时通常可设加速时间与减速时间相等即T1=T2=T4=T5=TM,能满足复卷机的要求。J为加加速度,它要根据加速时间和稳态运行速度来计算:

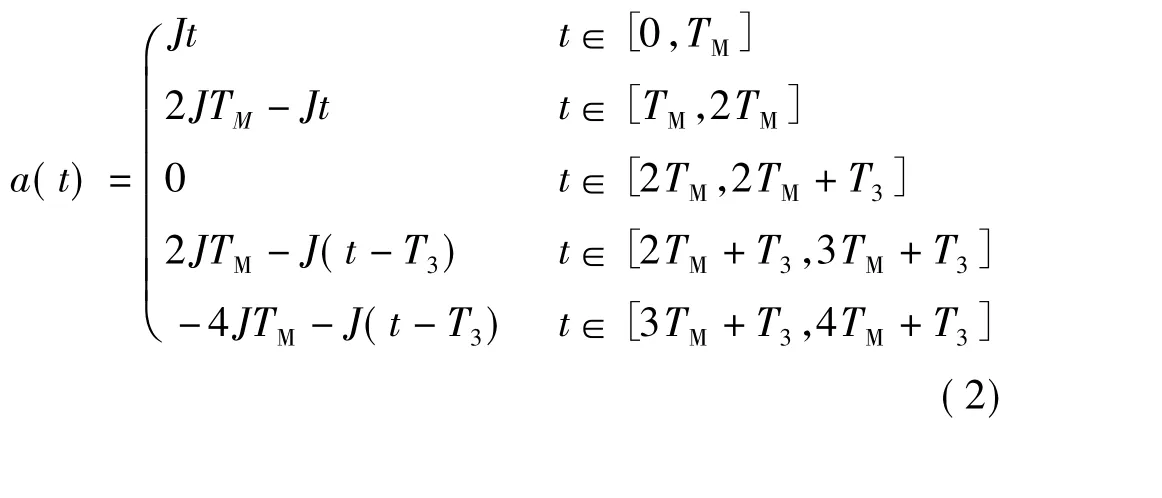

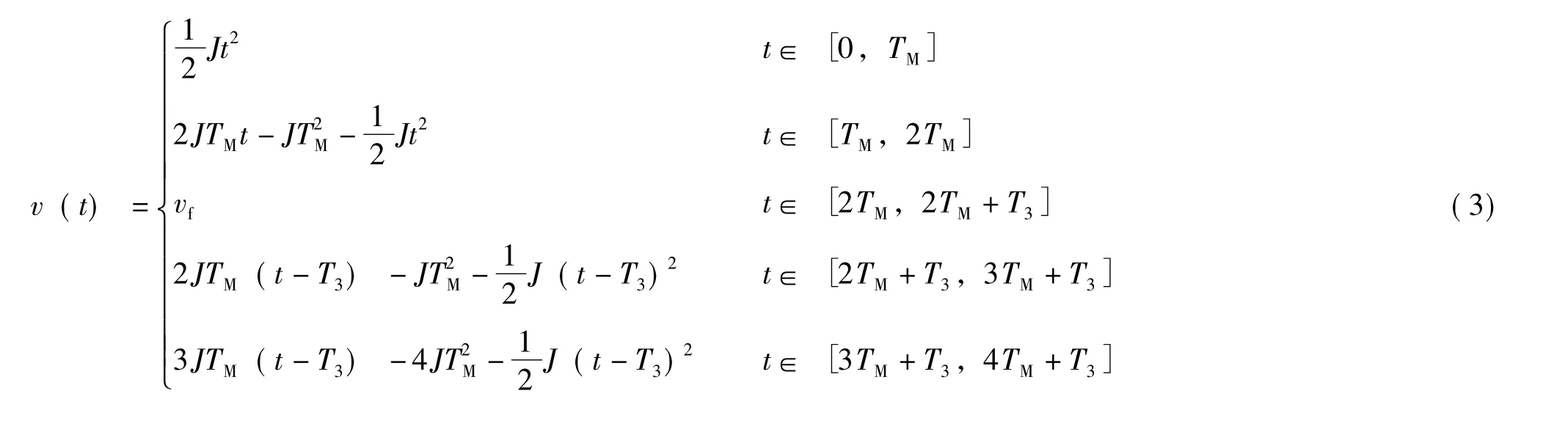

根据图3和相关的数学公式可推得加速度a和速度 v的计算公式[2]:

从公式 (1)、(2)、(3)可知,当确定Vf、TM、T3以后,就可设计出复卷机的五段S加减速曲线,求出各段的加速度、速度的值,按此值通过可编程序控制器输出指令控制相应的调速装置即可完成对复卷机的升降速过程实施平稳控制。

2.3 复卷机升降速过程的控制实现

从控制上看,复卷机前后底辊的传动电机采用电流、转速双闭环控制,在电流检测、速度检测以及电流给定和转速给定中增加滤波环节,它能滤除检测信号中的谐波和其他干扰,这个一般是低通滤波,可用一阶惯性环节表示。给定信号通道上增加一个同等时间的惯性环节,其意义是让给定信号和反馈信号在时间上得到恰当配合[3]。后底辊是整机车速的控制点,其速度给定由可编程序控制器通过公式 (3)计算出再由现场总线发给它的调速装置去执行。退纸辊的传动电机采用电流、转速、张力三闭环控制,张力环的输出就是速度环的输入,速度环的输出是电流环的输入,退纸辊的控制并不需刻意去控制它的转速,只要张力满足要求即可。张力控制采用间接张力和直接张力相结合的方式 (复合张力控制),升降速过程中退卷直径变化大、动态转矩也变化大,通过调速装置(如590)的功能模块结合张力需求值和实时退卷直径 (用超声传感器检测获得)计算出所需转矩,同时检测张力 (用张力传感器获得)的实际值,把张力偏差经张力调节器运算后叠加到该转矩上,再进一步由该转矩和电机实时磁通计算出电机电枢电流,作为电流环输入达到张力控制的目的[4]。所以退纸辊的控制实际是转矩控制,调速装置中一般都有功能模块可自由组态,十分方便。

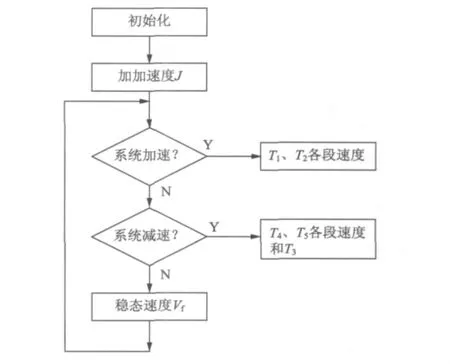

复卷机的控制是由可编程序控制器协调控制的,升降速过程的程序执行流程见图4所示。其中初始化包括:获得加减速时间,稳态运行速度,成品纸卷的卷径,张力给定等参数;加加速度J可由公式 (1)求取,T1、T2、T4、T5各段速度可由公式 (3)计算,T3通过可编程序控制器中的计时器获得:T3=t3-t2(见图3),其中t2为稳态运行起始点,可编程序控制器从此点开始计时直到接到停车指令 (t3)为止。T3为稳态运行时间,可显示在操作台的操作屏上应用于设备运行情况分析,也可为操作人员的下一次操作建立参考。

图4 升降速过程的程序执行流程

3 应用情况

案例1:幅宽3200 mm,工作车速800 m/min,调速装置为欧陆590+(110A两台+165A一台),PLC为西门子226。在生产现场带负载调试时先使用七段升降速曲线,平均升降速时间约100 s,速度精度约0.70%,速度超调0.60%,后使用五段升降速曲线,平均升降速时间约90 s,可节省大约10 s,而且PLC扫描周期也会缩短约16 ms(除升降速外其他用户程序相同),速度精度约0.65%,速度超调0.50%。

案例2:幅宽3150 mm,工作车速1800 m/min,调速装置为ABBDCS550(200A两台+350A一台),PLC为西门子313C-2DP。在生产现场带负载调试时先使用七段升降速曲线,平均升降速时间约90 s,速度精度约0.54%,后使用五段升降速曲线,平均升降速时间约 80 s,可节省大约 10 s,速度超调0.60%,而且PLC扫描周期也会缩短约10 ms(除升降速外其他用户程序相同),速度精度约0.50%,速度超调0.45%。

说明:案例1中PLC只有抱闸、急停等数字量的控制;案例2中有抱闸、急停、辅助电机和液压等数字量的控制。

4 结论

分析了五段加减速曲线并给出了加加速度、加速度、速度的表达式,将此理论应用于复卷机运行过程中的升、降速过程中,既能较好地解决升降速过程中的速度平滑变化问题,也能缩短系统的升降速时间和PLC的扫描周期,进而也为解决恒张力创造了条件,提高了复卷机的复卷质量和自动化水平。

[1] 李天利.基于可编程序控制器的复卷机电气自动控制[J].中国造纸,2012,31(6):59.

[2] 李晓辉,邬义杰,冷洪滨.S曲线加减速控制新方法的研究[J].组合机床与自动化加工技术,2007(10):50.

[3] 阮 毅,陈伯时.电力拖动自动控制系统——运动控制系统[M].北京:机械工业出版社,2010.

[4] 孙 标,苗满香.直流复卷机动态过程的张力控制[J].中国造纸,2008,27(8):52.