冷弯矩形管主要成型道次的FEM模拟

胡盛德,张雪峰,刘 勇,马 力,郑剑峰,王 绢,汪雯婕

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

冷弯矩形管由于其自重轻、截面经济、精度高、表面光洁和环保被广泛用于钢结构件和浆体运输领域[1-2],然而冷弯矩形管主要成型过程所存在的复杂性,使得其仍是一门经验性很强的工程技术。业内不少学者采用有限元法模拟冷弯成型过程,探讨模拟计算参数对冷弯成型计算结果的影响,这些研究成果虽为冷弯成型过程的定性分析起到很好的作用[3-6],但因缺少现场生产数据以及材料模型和成型过程型钢性能的实验数据,使得模拟成型与实验成型存在相当差距。

为此,本文基于ANSYS-APDL参数化设计语言,以现场冷弯母材拉伸实验数据建立本构模型,对冷弯矩形管主要成型过程进行FEM模拟,以期为冷弯矩形管成型过程的工艺优化提供依据。

1 设计对象与模拟流程

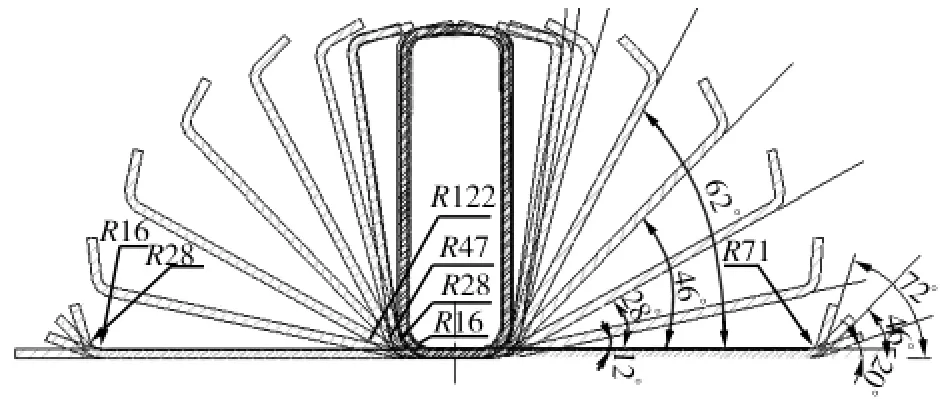

本文模拟软件结构的设计对象为某型钢厂15道次厚壁矩形管冷弯成型过程,其中性面辊花工艺如图1所示。由图1可看出,冷弯成型过程模拟分为5个部分:第1部分为1~4道次,即板带平整和两顶角发生的主要弯曲变形;第2部分为5~8道次,即两底角发生的主要弯曲变形;第3部分为9~11道次,即顶底角同时发生的剩余微小变形;第4部分为挤压高频焊接;第5部分为12~15道次,即焊管形状的精整。

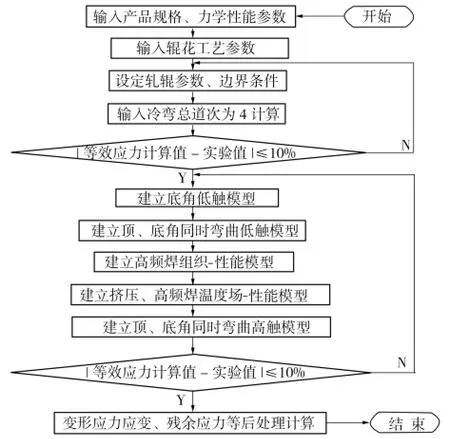

冷弯成型过程模拟流程如图2所示。计算过程按照上述5个部分进行。

图1 矩形焊管冷弯辊花工艺Fig.1 Cold-forming process of a rectangular steel tube

图2 冷弯成型仿真流程Fig.2 Simulating process of cold-rolled forming

2 模型描述

2.1 材料本构关系模型

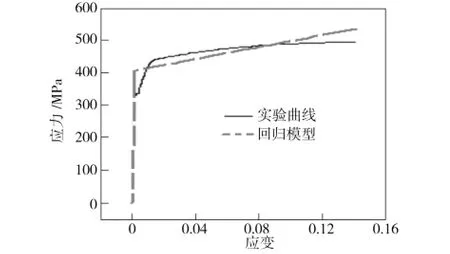

冷弯板带材料本构关系模型直接关系到模拟结果的正确与否。以某热轧Q345钢带为原料,沿宽度方向取样,经拉伸实验后绘制成实验应力-应变曲线,再编制程序拟合双线性硬化模型。当实验数据与双线性模型对应数据点流动应力差的平方和最小时,认为获得最佳模型,FEM模拟时取若干试样双线性模型参数的平均值。图3为母材试样实验双线性模型的拟合结果。

图3 母材试样实验双线性模型拟合曲线Fig.3 Bilinear model fitting curves of parent metal

2.2 几何模型与FEM模型

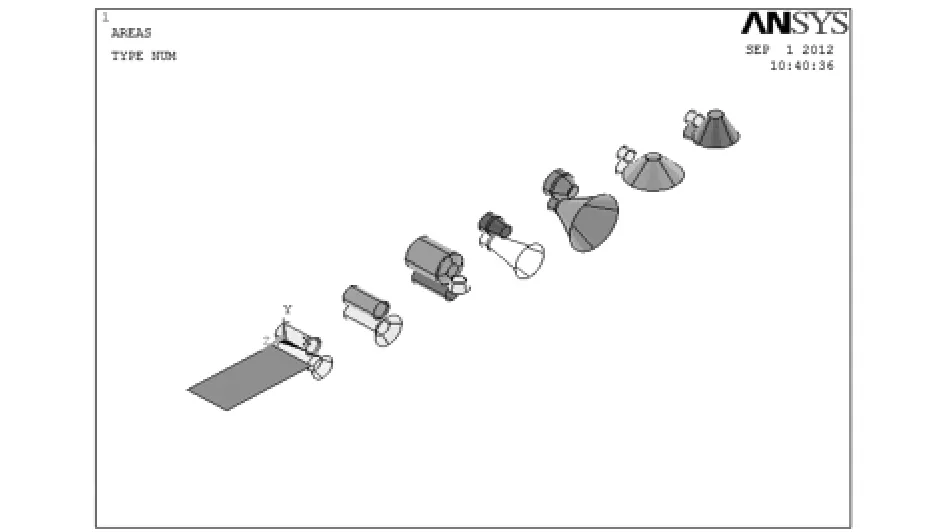

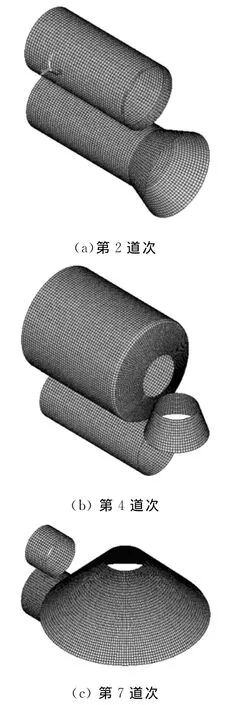

输入材料属性和几何参数,包括母材双线性屈服强度、弹性模量、切线模量以及板料长度、宽度和厚度等参数,加上上述5个部分的不同成型参数,包括机架间距、辊径、道次弯曲角、弯曲半径和道次接触等,建立几何模型。为了节省空间和提高计算速度,考虑板料和轧辊的对称性,取其1/2进行建模计算,图4为冷弯变形2~8道次的几何模型。

图4 冷弯主要变形道次的几何模型Fig.4 Geometric model of main deformation in cold forming

对板料和轧辊均采用薄壳四节点四边形单元SHELL163进行网格划分后,得到FEM模型。将沿壳厚方向积分点参数NIP设置为5,母材本构关系为双线性硬化模型(BKIN)。将轧辊定义为刚性体,每个轧辊由一个PART控制,轧辊数量由输入的轧制道次和轧辊类型通过循环程序控制。板料与轧辊之间采用库仑摩擦模型,其静摩擦系数和动摩擦系数分别取0.2和0.1。冷弯成型的第2、4、7道次轧辊FEM模型如图5所示。

图5 轧辊FEM模型Fig.5 FEM modeling for rollers

3 模拟结果与讨论

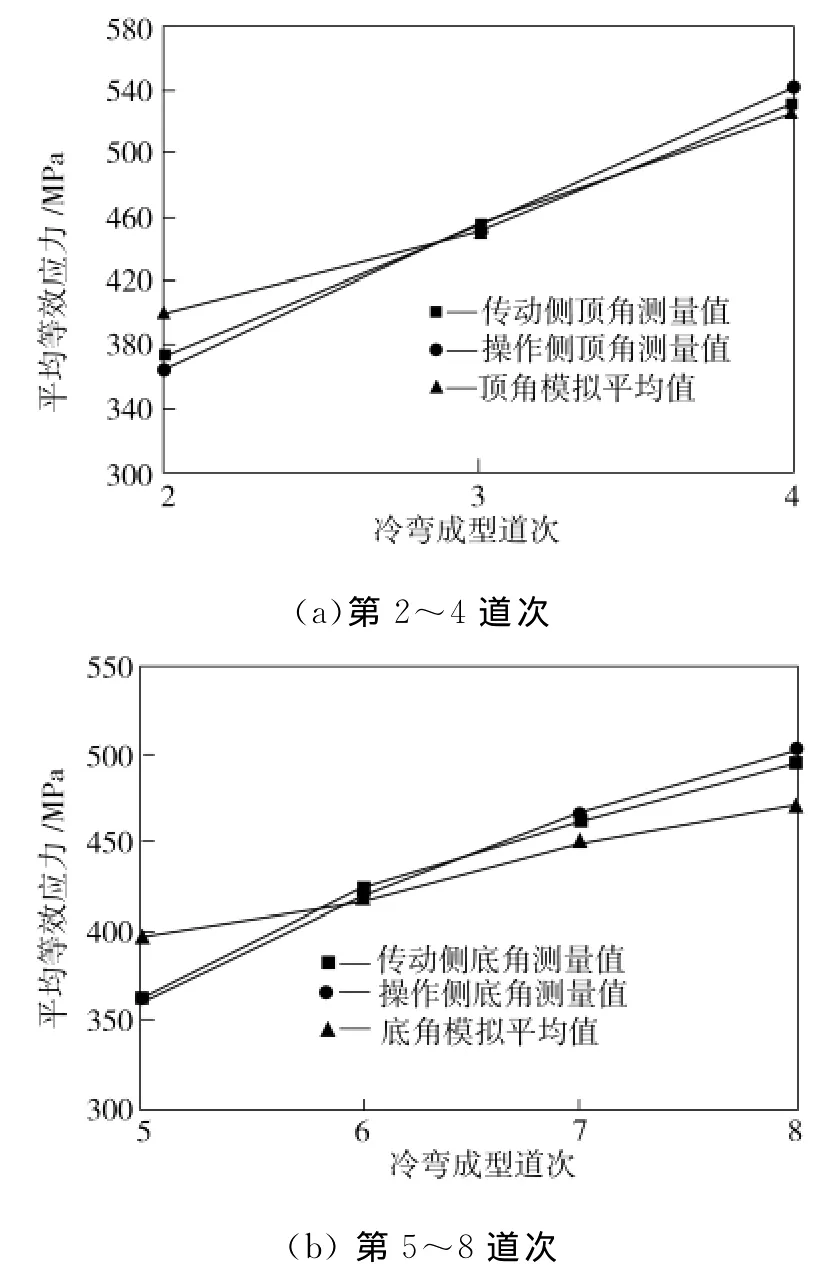

模拟冷弯产品为200 mm×300 mm×9.2 mm高频感应矩形焊管,结果表明成型第1道次的板带切边平整,没有引起带钢的塑性变形[7],故本文不作模拟。研究还表明,顶角经过第2~4道次冷弯,其强度达到挤压焊接前该位置最高强度的96%;底角经过第5~8道次冷弯,其强度达到挤压焊接前该位置最高强度的91%,主要冷弯变形在前8道次发生[7]。因此,本文利用开发的程序,对冷弯第2~8道次进行模拟。为了验证模拟结果,根据辊花工艺和模拟计算参数编制程序,在冷弯成型模拟完成后,提取历经每个道次后弯角部位各节点的最大等效应力。将本文弯角部分节点等效应力模拟平均值与文献[7]中所测量的弯角试样屈服应力进行比较,其结果如图6所示。由图6可看出,模拟等效应力与实验值相吻合,最大相对误差小于9%。

图6 弯角等效应力模拟与实验值比较Fig.6 Comparison between simulated effective stresses and measured values in corner portion

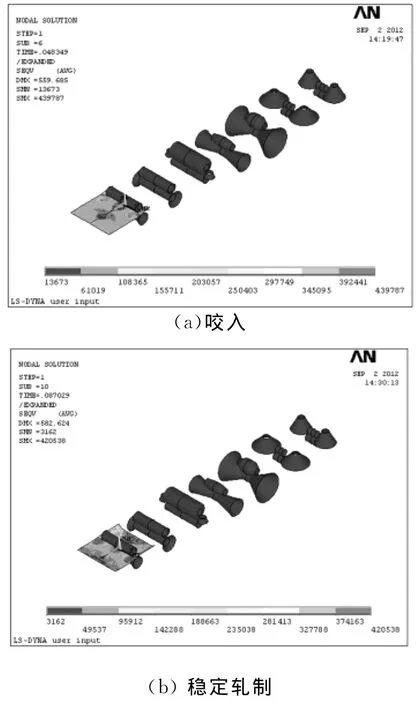

图7 第2道次变形等效应力云图Fig.7 Effective stress field in Pass 2

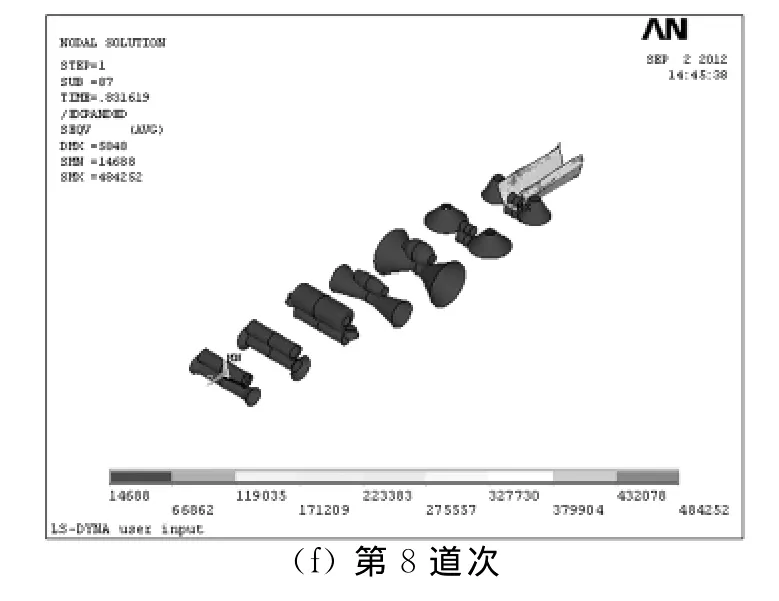

图8 各道次变形等效应力云图Fig.8 Effective stress field in different passes

图7~图8为模拟各道次的等效应力云图。由图7可看出,第2道次刚咬入时,弯角变形区附近等效应力最大,高频焊对面的中央平板局部以及带钢边部等效应力次之,弯角部位发生了明显的塑性变形,中心局部区域发生了小量塑性变形,其他部位仍处于弹性变形阶段。第2道次稳定冷弯阶段,边部高应力区范围扩大,钢带边部不少区域进入塑性变形状态。由图8可看出,其他道次的等效应力分布变化规律类似于第2道次,但随着应变程度的增加,边部和弯角部位高应力区域和塑性变形区域的范围进一步扩大,带钢头部出离辊道后的不规则回弹清晰可见。

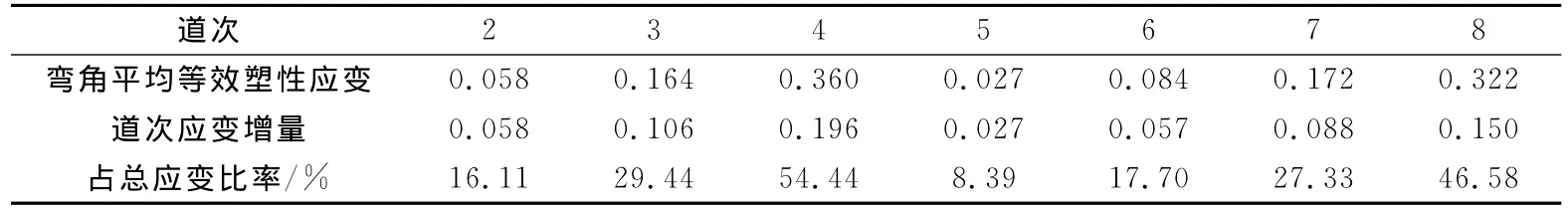

表1为2~8道次冷弯后弯角部位节点塑性等效应变平均值。由表1可看出,冷弯成型第2~4道次弯角部位总的等效塑性应变值为0.36。道次等效塑性变形主要在第3、4两个道次完成,共计0.302,占第2~4道次全部应变的83.88%,其中第4道次等效塑性应变增加量最大,占54.44%。第5~8道次等效塑性应变的变化规律类似于第2~4道次,第8道次等效塑性应变增量最大。辊花参数符合道次参数分配的一般规律:在变形角选择上,开始道次选取稍小,中间道次要尽可能大,后面道次则越小越好。但计算表明,此工艺参数值不是最好,因为第4、8道次等效塑性应变增加量过大,而第3、6、7道次等效塑性应变相对较小。为达到轧辊磨损均匀,减少换辊时间,又能生产较好的板形,避免出现翘曲褶皱等缺陷,应尽量保证板料在中间各个道次等效塑性应变要大,但应变增量相差不要过大。由此可看出,适当地增加第3、6、7道次的变形角,可使钢管变形和轧机负荷达到更加均匀。

表1 弯角道次等效应变平均值Table 1 Mean effective strains in the corner portion

4 结语

基于冷弯成型过程的实验,在建立连续辊弯成型模拟软件结构的基础上,利用ANSYS-APDL语言开发了冷弯成型过程FEM模拟程序,对冷弯主要变形道次进行模拟计算,模拟计算结果与实验结果相吻合,模拟软件可用于辊花设计与冷弯工艺优化。

[1] Q V Buia,J P Ponthot.Numerical simulation of cold roll-forming processes[J].Journal of Materials Processing Technology,2008,202(1):275-282.

[2] A Alsamhan,P Hartely,I Pillinger.The computer simulation of cold-roll-forming using FE methods and applied real time re-meshing techniques[J].Journal of Materials Processing Technology,2003,142(1):102-111.

[3] C D Moen,T Igusaa,B W Schafer.Prediction of residual stresses and strains in cold-formed steel members[J].Thin-Walled Structures,2008,46(1):1 274-1 289.

[4] 胡斯尧,李立新,彭娟.基于BP网络的冷弯型钢轧后回弹预报模型[J].武汉科技大学学报:自然科学版,2006,29(5):446-448.

[5] 曾国,来新民,于忠奇,等.多道次辊弯成形数值模拟技术[J].上海交通大学学报,2007,41(10):1 598-1 602.

[6] 胡盛德,罗惟,陈楠,等.连续辊弯成形过程模拟研究[J].武汉科技大学学报,2010,33(5):468-470.

[7] 胡盛德,李立新,周家林.冷弯厚壁矩形型钢管冷弯效应[J].建筑结构学报,2011,32(6):76-81.