优化结构闸片对制动盘温度及热应力的影响

农万华,符 蓉,韩晓明

(大连交通大学 连续挤压教育部工程研究中心,辽宁 大连 116028)

0 引言

列车制动过程中,动能通过制动盘和闸片的摩擦转换为热能并被摩擦副吸收.由于制动盘在短时间内吸收大量热量而温度急剧上升,引起了热应力,从而导致制动盘摩擦表面产生热疲劳裂纹失效.制动盘的疲劳失效已引起广泛关注,国内外学者对制动过程中制动盘的摩擦热和热应力进行了一些研究[1-8].这些研究基本都集中在讨论制动工况,制动加载方式,制动盘材料,制动盘结构等因素对制动盘的温度场和应力场的影响.这些研究结果为揭示制动盘温度分布规律做出了贡献.然而,随着人们对闸片产品的研究,闸片的结构形式出现多样化,比如,构成闸片的摩擦块布局形式多样.那么,布局结构不同的闸片制动时,制动盘温度及热应力的大小和分布均有差异.因此对闸片结构的研究,对于分析制动盘的温度和热应力的分布就显得尤为重要了,目前国内鲜有关于闸片摩擦块布局结构是如何影响摩擦副的摩擦热量分布及制动盘温度场和应力场的报道.本文从闸片结构的角度,提出了一种优化闸片摩擦块的固定位置的方法,利用有限元软件ABAQUS,对制动盘温度场和应力场进行数值仿真研究,为闸片的设计提供理论依据.

1 闸片优化

1.1 结构因子的提出

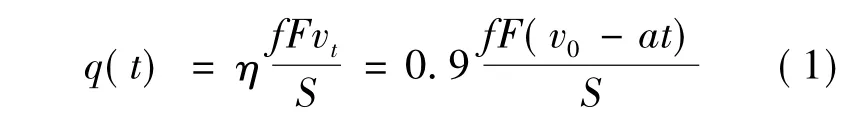

制动过程通过闸片与制动盘的摩擦,摩擦力所做的功转变成热能被制动盘吸收.故施加在制动盘每侧摩擦面区域的热流密度为

式中,q(t)为制动盘摩擦面等效热流密度;η为摩擦功转换为热能的效率;f为制动盘和闸片之间的摩擦系数;F为闸片对制动盘的正压力;v0为列车制动初速度;a为制动减速度;t为制动时间;S为闸片的摩擦面积.

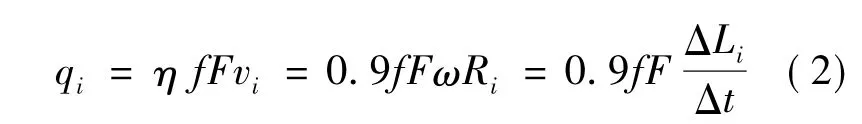

取摩擦面上一点为研究对象,由式(1)得则该点的瞬时热流密度为

式中,qi为制动盘摩擦面上某点瞬时热流密度;η为摩擦功转换为热能的效率;f为制动盘和闸片之间的摩擦系数;F为闸片对制动盘的正压力;vi为该点处的线速度;ω为制动盘的角速度;Ri为摩擦半径;ΔLi为制动单位时间Δt内该点实际滑动距离.

由式(2)可知,当制动压力一定时,在盘半径为R的圆周上的瞬时总热流密度与该处摩擦副接触的弧长有关,摩擦副接触弧长越大该处的总热流密度也越大,即盘半径为R的圆周上的总热流密度正比于该处摩擦副接触弧长:

式中,q'为在盘半径为R的圆周上的瞬时总热流密度;L为闸片在盘半径为R的圆周上接触摩擦的弧长之和.

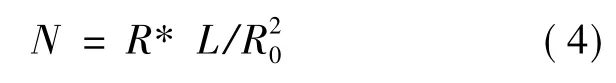

为了从能量分配的角度,表征闸片结构的特征,提出结构因子N的定义如下:

式中,N为结构因子;R为摩擦半径;L为摩擦副在盘半径为R的圆周上接触弧长之和;R0制动盘的外圆半径.

实际上,结构因子N所代表的物理意义正好与盘半径为R的圆周上的热流密度相对应,N值越大输入的热流密度也就越大.结构因子N的变化规律反映了能量在制动盘径向的分布规律,也就是说结构因子N既可体现摩擦热能分配状态,也可表征闸片结构的差异.

1.2 闸片结构优化计算

通过以上分析可知,结构因子与摩擦过程中能量的分布存在一定的关系,而制动盘的温度场和热应力场又受到输入能量的影响.所以对结构因子的优化,便可改善制动盘的温度场和热应力场.

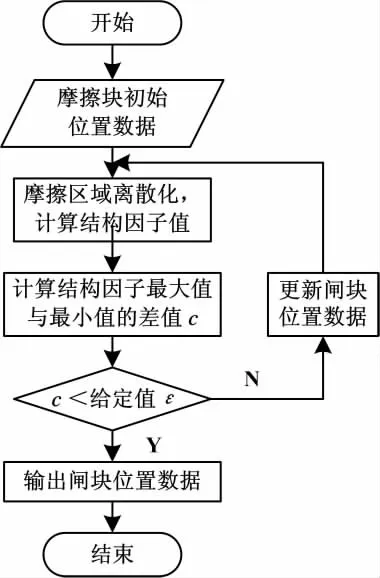

图1 摩擦块布局优化计算流程图

闸片优化计算流程图1所示.首先给出闸片摩擦块的任意位置,然后对摩擦副的摩擦区域离散,计算出结构因子,找出其中的最大值和最小值,做差得差值c,通过调整制动块在径向的排布,使得差值c小于给定值ε,通过以上方法找到结构因子波动范围最小的闸片结构.

2 制动盘温度场和应力的数值模拟

2.1 摩擦副数值模拟模型

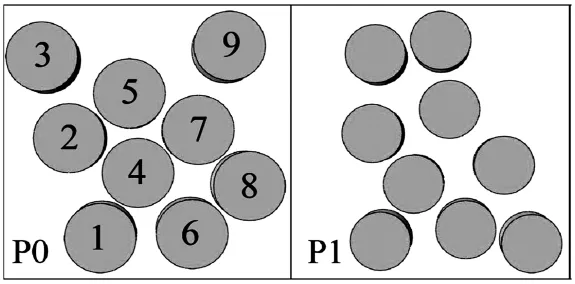

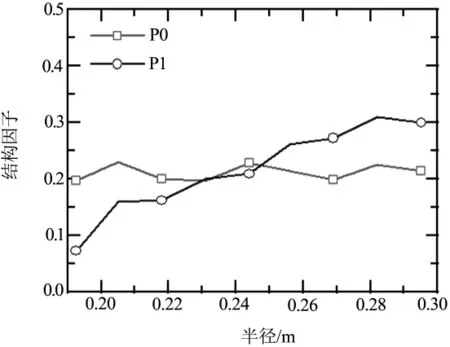

本文以9个圆柱摩擦块组成的闸片为例,采用数值模拟的方法,对经过结构优化和未优化的闸片制动时,制动盘的温度及热应力进行了计算.图2为结构优化前后的闸片模型,图3为优化前后的结构因子变化曲线.由图可见,随摩擦半径增大,闸片P1的结构因子增大,闸片P0的结构因子基本保持水平,波动范围在0.34之间,大概占结构因子数值的15%,可见,闸片P0的结构因子在径向的波动已明显减小.

图2 结构优化后闸片P0和未化闸片P1模型

图3 结构因子与摩擦半径关系

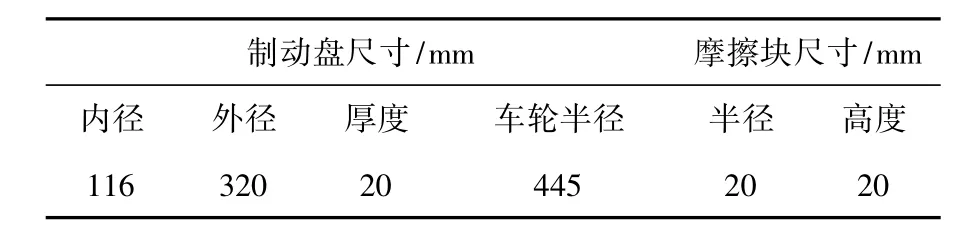

制动盘与制动块相关几何参数见表1.制动盘材料是锻钢,闸片材料是铜基粉末冶金材料,材料的性能参数见表2.

表1 制动盘与摩擦块几何参数

表2 摩擦副材料性能参数

模拟的制动初始速度为200 km·h-1,制动时间为10.9 s,制动过程假定为匀减速运动,其减速度为1.27 m·s-2,制动末速度为150 km·h-1.环境温度和摩擦副的初始温度均设为20℃.设定制动压力p=0.5 MPa,制动盘与闸片间的摩擦系数设定为 μ=0.35.

2.2 数值模拟结果对比分析

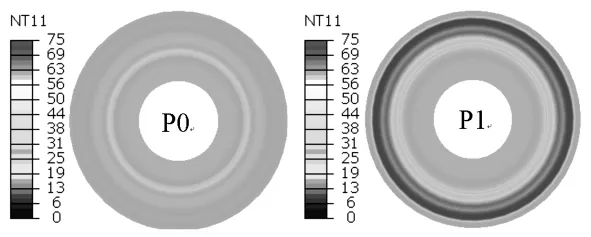

图4是在制动时间达10.9 s时,制动盘表面温度分布情况.可见,从温度分布的均匀性看,制动盘P0的温度分布已基本均匀,制动盘P1的盘面温度呈高低相间分布.制动盘P0的最高温度出现在盘半径较小区域,制动盘P1的最高温度出现在盘半径较大区域.制动盘P0的盘面温度明显下降.

图4 制动盘表面温度分布云图

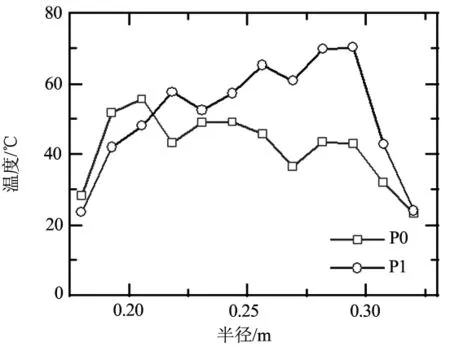

图5 盘面温度随盘半径变化曲线

图5是在制动时间达10.9 s时,制动盘表面的节点温度与盘半径的关系曲线.可见,制动盘P0的温度明显低于制动盘P1,制动盘P0的盘面最高温度为55℃,制动盘P1的盘面最高温度为70℃.经优化后,盘面最高温度下降15℃,下降幅度占优化前的21%.随盘半径增加,制动盘P1的盘面节点温度逐渐升高,制动盘P0的盘面节点温度逐渐下降.制动盘P1摩擦区域的温度波动范围为30℃,而制动盘P0摩擦区域的温度波动范围为25℃,下降幅度为17%.由此可见,制动盘P0与制动盘P1相比,盘面最高温度显著下降,摩擦区域温度波动范围明显减小,优化效果显著.

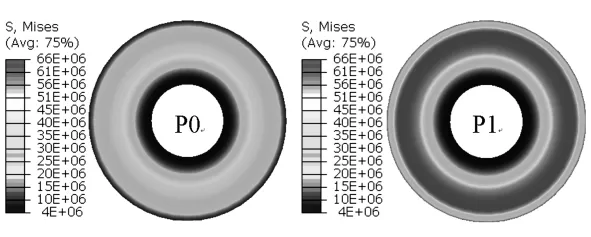

图6是在制动时间达10.9 s时,制动盘表面热应力分布情况.可见,制动盘P0的最大热应力出现在盘半径较小区域,制动盘P1的最大热应力出现在盘半径较大区域.制动盘P0的热应力明显下降.

图6 制动盘表面热应力分布云图

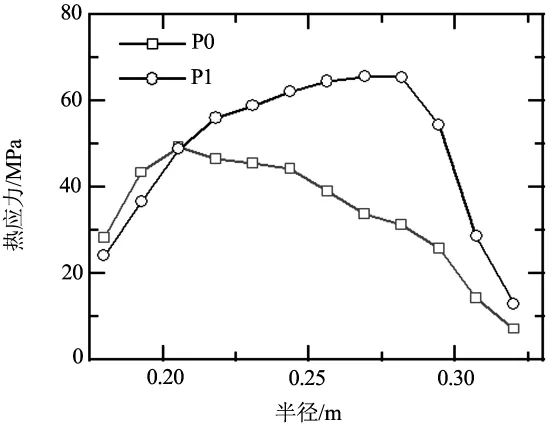

图7 盘面热应力随盘半径变化曲线

图7是在制动时间达10.9 s时,制动盘表面热应力与盘半径关系曲线.可见,随摩擦半径增大,制动盘P1的热应力逐渐升高,制动盘P0的热应力逐渐下降.制动盘P1的盘面最大热应力出现在盘半径为290 mm处,数值为65 MPa,制动盘P0的盘面最大热应力出现在盘半径为205 mm处,数值为50 MPa.优化后制动盘最大热应力下降15 MPa,下降幅度占优化前最大热应力的23%.这说明经过优化后,制动盘表面最大热应力显著下降.

3 结论

分析了制动盘上一点能量输入与闸片结构之间的关系,认为闸片结构的差异直接影响到制动盘能量的输入,提出了影响制动盘摩擦表面温度场和应力场分布的闸片结构因子的概念,和一种对闸片结构因子优化方法,利用该方法对闸片结构进行了优化.

利用有限元软件ABAQUS对优化前后的闸片进行制动过程的数值模拟,结果表明闸片结构优化后,制动盘的温度场和应力场的最大值较闸片未优化时有所下降,沿制动盘径向分布的波动程度较未优化时小.

[1]庄光山,王成国,王海庆,等.盘形制动摩擦表面温升研究[J].机械工程学报,2003,39(2):150-154.

[2]丁群,谢基龙.基于三维模型的制动盘温度场和应力场计算[J].铁道学报,2002,21(6):35-38.

[3]杨莺,王刚.机车制动盘三维瞬态温度场与应力场仿真[J].机械科学与技术,2005,24(10):1257-1260.

[4]赵文清.高速列车“中华之星”制动盘温度场及热应力[J].兵工学报,2006,27(1):132-136.

[5]刘金朝,卜华娜,刘敬辉,等.整体制动盘热应力有限元仿真分析[J].中国铁道科学,2007,28(2):80-83.

[6]赵海燕,张海全,汤晓华,等.快速列车盘型制动热过程有限元分析[J].清华大学学报,2005,45(5):589-592.

[7]陈德玲,张建武,周平.高速轮轨列车制动盘热应力有限元研究[J].铁道学报,2006,28(2):39-43.

[8]王文静,谢基隆,刘志明,等.基于循环对称结构制动盘的三维瞬态温度场仿真[J].机械工程学报,2002,38(12):131-134.