系留气球囊体材料光老化试验研究

李云仲 熊 伟

(中国特种飞行器研究所, 湖北 荆门 448035)

气候和阳光辐照是损害高分子材料的主要原因。这种损害包括失光、褪色、黄变、开裂、剥落、脆化,强度降低及分层等。

系留气球囊体材料是一种高分子复合材料涂层织物。通过对囊体材料本体、热合连接件开展光加速条件下的老化试验,对比材料试验前后力学性能的变化,确定其本体材料和热合连接件的抗老化性能,为系留气球的环境适应性和安全设计与分析提供背景支持。

1 光老化的影响因素

影响光老化的主要因素包括:光照、高温和潮湿。这3个因素中的任一单独因素均会引起材料的老化,但它们往往相互协同作用,促使产品或材料的快速老化。

1.1 光照

光对产品的影响主要是由加热效应和光化学效应产生的。不同的材料对光的敏感性也不同。对于经久耐用的材料,如大多数涂料、塑料,紫外线的短波段是引起大部分聚合物老化的原因。然而,对于不是那么经久耐用的材料,比如一些颜料和染料,紫外线的长波段甚至可见光也会对其造成严重的老化。

1.2 高温

当温度升高时,光的破坏作用也将随之增大。尽管温度不影响主要的光致反应,它却影响次要的化学反应。实验室老化测试必须提供精确的温度控制,通常还通过升温的方法来加速老化过程。

1.3 潮湿

雨水、露水及高的湿度是引起潮湿危害的主要原因。雨水可能导致材料产生热冲击,同时雨水冲刷引起的机械侵蚀也会加速材料发生老化。放在室外的物品每天都将长时间处于潮湿状态,平均每天8 h~12 h。由潮气形成的露水是室外潮湿的主要因素。露水造成的危害比雨水更大,因为它附着在材料上的时间更长,引起更为严重的潮湿吸收。

2 光老化试验

2.1 试验件的制备

囊体材料为高分子复合材料涂层织物。

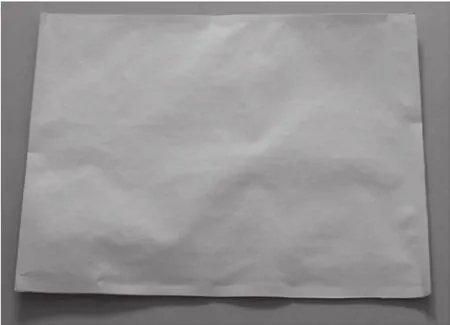

囊体材料光老化试验,不仅要对材料本体进行光老化试验,对气囊主要连接工艺也要进行光老化试验。鉴于加工过程的中主要采用热合连接工艺,所以共制备两种类型的试验件,老化试验件尺寸根据氙灯老化试验箱的尺寸来确定。1 mm的毛边用抽丝的方式去除。

本体试验件:330 mm×430 mm(图1左侧);

热合连接件:330 mm×430 mm,热合部分尺寸为30 mm×330 mm(图1右侧)。

光老化试验完成后,将光老化试验件分割,制备成拉伸试验件,各制备5件。要求如下:

图1 囊体材料光老化试验件

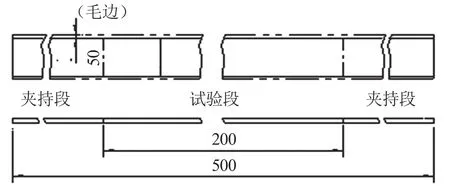

本体拉伸试验件:50 mm×500 mm,其中试验区域50 mm×200 mm,见图2;

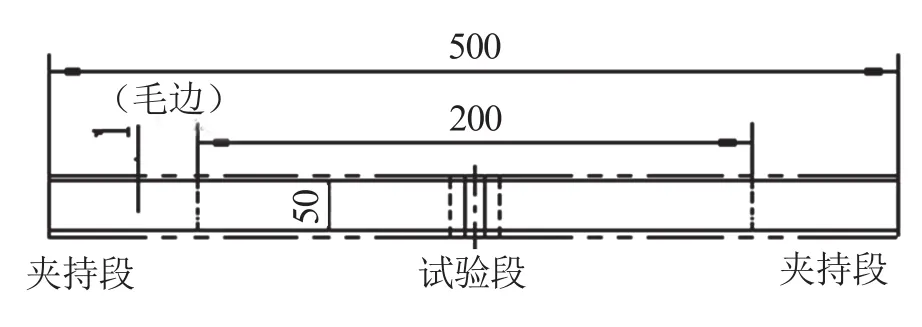

热合拉伸试验件:50 mm×500 mm,其中试验段为30 mm×50 mm,见图3。

图2 囊体材料本体拉伸试验件

图3 囊体材料热合拉伸试验件

另外,采用同一批次的材料制备未经老化的本体和热合拉伸试验件,各5件。方法和尺寸同光老化试验后的完全相同。

2.2 试验设备

氙灯老化试验箱

Xe-3-HSC型(美国Q-SUN 公司生产),光辐照度为0.25~0.68W/m2,样品架尺寸为451 mm×718 mm。

电子拉伸试验机

AG-X250KN型(日本岛津公司生产),试验速度0.0005~500 mm/min,试验空间为595 mm。

试验方法

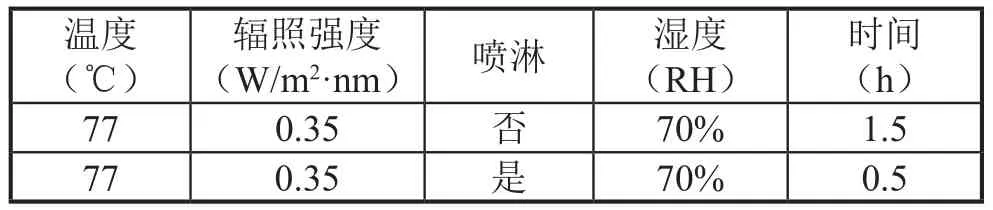

根据AATTC169-2003《纺织品的耐气候性:氙灯曝晒试验测试方法》,结合系留气球的使用环境,采用试验条件见表1。

表1 光老化试验条件(340 nm)

进行试验之前,要清洁试验件表面确保无污染物。要对试验件进行状态检查,确保无变色、粉化、剥落、长霉、斑点和/或裂纹等损坏。

将试验件放置到试验箱中,使其试验面对着光照灯,试验样品不能有遮挡。

试验过程中每天检查一次试验件的外观状态。肉眼观察被照射过的囊体材料表面,不得出现明显的变色、粉化、剥落、长霉、斑点和/或裂纹等变化。一旦外观发生明显变化,要终止试验。

参照ASTM G155-05a和系留气球的使用环境时间定为56天,总共672个循环。完成后取出试件,放在正常大气条件下24 h。随后,按GB/T 3923.1《纺织品织物拉伸性能第1部分 断裂强度和断裂伸长率的测定条样法》,测定老化后试件的拉伸断裂强度。

3 试验结果

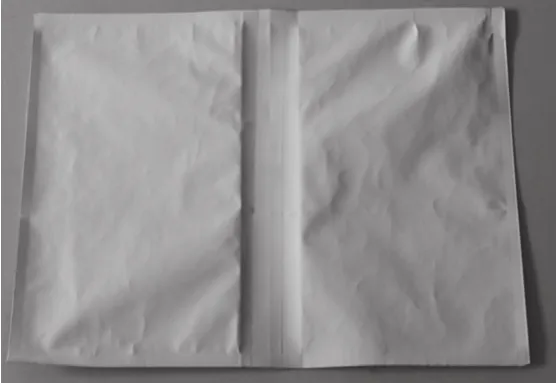

光老化56天后,从试验箱中取出在自然条件干燥24 h,观察试验件外观状态,图4为本体试验件,图5为热合试验件。

图4 本体试验件光老化后状态

图5 热合试验件光老化后状态

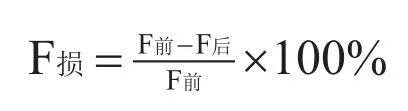

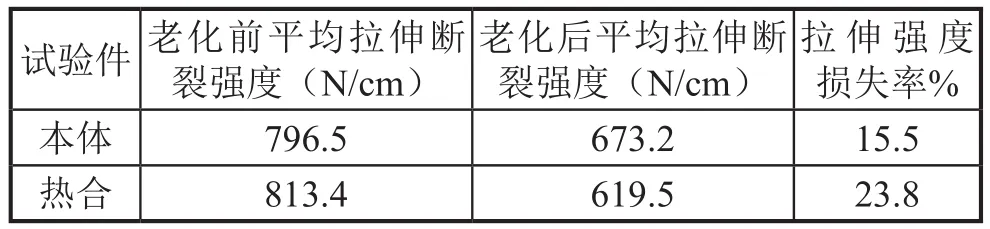

按GB/T 3923.1《纺织品织物拉伸性能第1部分断裂强度和断裂伸长率的测定条样法》,测定试件老化前后的拉伸断裂强度。求取5个试验件的平均断裂强度值。拉伸强度损失率按下列方法进行计算:

其中:F损—拉伸强度损失率

F前—老化前拉伸断裂强度

F后—老化后拉伸断裂强度

试验结果见表2。

表2 拉伸试验结果

4 结论

光老化试验56天后,试验件表面没有出现明显的变色、粉化、剥落、长霉、斑点和裂纹等外观变化。

本体试验件的断裂强度损失率为15.5%,热合试验件的断裂强度损失率为23.8%。经过热合加工后,试件的断裂强度损失率增大了8.3%。囊体材料经过热合加工件,抗老化性能有所下降。

5 建议

开展囊体材料光老化实验室与外场暴露对比试验研究,以确定实验室与外场暴露试验结果的相关性和建立实验室加速老化模型。

具体囊体材料光老化试验参数可以通过研究进行规范,建立相应的行业标准,此方面要投入大量的人力和物力进行研究。

[1] 张恒. QUV和Q-Sun两种有效耐候性和光稳定性测试方法的比较.分析与测试[J].2002,35 (6) :126-128.

[2] AATCC 169-2003 纺织品的耐气候性 氙灯曝晒[S].

[3] ASTM G155-05a 非金属材料的氙灯老化测试[S].

[4] GB/T 3923.1.纺织品织物拉伸性能第1部分 断裂强度和断裂伸长率的测定 条样法[S].