三元共聚物的聚合物组成影响因素研究

胡育林,梁 滔,李 波,赵志超,李 晶

(中国石油兰州化工研究中心合成橡胶研究所, 甘肃 兰州 730060)

丁苯橡胶(SBR)是1,3- 丁二烯和苯乙烯的共聚物,按聚合方式可分为乳液聚合丁苯橡胶和溶液聚合丁苯橡胶两大类,超过50%的丁苯橡胶用于轮胎制造中。由于溶聚丁苯橡胶具有较好的抗湿滑性和较低的滚动阻力,因此其在高性能轮胎制造中占有更大的优势。但溶聚丁苯橡胶采用阴离子聚合制备,对原料纯度要求较高,且聚合条件苛刻,所用大量有机溶剂易造成环境污染,因此研究者开始着手在乳液丁苯橡胶聚合基础上加入第三单体来改善丁苯橡胶的性能,这在提高乳聚丁苯橡胶的综合性能研究方面已取得了一些进展[1~3]。由于异戊二烯具有较好的链段柔顺性,在乳聚丁苯橡胶中加入异戊二烯单体得到的三元橡胶SIBR[4],在降低滚动阻力的同时,增加了湿抓着力,改善了抗湿滑性,弥补了其他橡胶的不足。

本文通过乳液聚合方法合成了苯乙烯-异戊二烯-丁二烯三元橡胶(SIBR),并详细研究了聚合过程中聚合物组成的影响因素。

1 实验部分

1.1 试验原料

丁二烯浓度99.5%、苯乙烯浓度99.6%,异戊二烯99.3%,歧化松香酸皂(去氢枞酸≥45%),脂肪酸皂(皂化值209),引发剂(纯度>45%),叔十二碳硫醇(纯度>97%),刁白块(纯度>99%),乙二胺四乙酸(EDTA,纯度>99%)。

1.2 仪器设备

聚合釜: 15L间歇式小试聚合釜,采用低温水通入夹套控制反应温度,双层斜叶桨式搅拌,转速0~1200r·min-1。核磁共振仪INOVA 400 NMR型,用于计算共聚物组成。

1.3 试验方法

聚合试验在15L聚合釜中进行,将配制好的水相(包括乳化剂、扩散剂、电解质和水等)、活化相溶液、调节剂溶液等注入聚合釜中,上好釜盖,通入氮气试压,确认无泄露后,用氮气置换3次,再经抽真空排氧及化学脱氧后,加入混合单体。启动聚合釜搅拌器,向聚合釜夹套通入冷却水,待釜温冷却至聚合反应温度后,加入激发剂溶液,开始计算聚合时间。维持聚合反应温度恒定,定期取样测定聚合转化率。达到所需转化率时,加入终止剂,继续搅拌10~20min保证反应完全终止,取样测最终转化率,出料即得E-SIBR胶浆。

胶乳凝聚,首先将胶乳用蒸汽加热至40~60℃,然后加入盐水、2%硫酸溶液凝聚至pH为3~5,最后洗涤、干燥得E-SIBR白胶。

2 结果与讨论

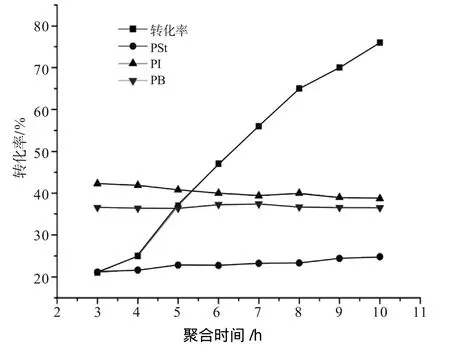

2.1 转化率对共聚物组成影响

在不同转化率时取样,对得到的聚合物进行1H-NMR表征,并计算共聚物组成。从图1中可以看到,聚合时间在8~10h,转化率达到60%~70%。转化率提高到70%,共聚物结合苯乙烯量由21.1%增至24.8%,而结合异戊二烯量随转化率的提高逐渐降低,由最初的42.3%降至38.7%,结合丁二烯量则随转化率的提高基本保持在36%左右。随着转化率的提高,共聚物结合异戊二烯量与结合丁二烯量之比越接近1∶1。在自由基共聚合中,这是因为在苯乙烯、异戊二烯、丁二烯聚合的竞聚率中,异戊二烯竞聚率最大,丁二烯其次,苯乙烯最小,所以在聚合反应初期,异戊二烯消耗较快,随着反应的进行,聚合体系中异戊二烯不断减少,使得苯乙烯开始更多的参与聚合,所以苯乙烯含量会逐渐增大,而异戊二烯含量会逐渐减小,而竞聚率居于其中的丁二烯,其含量比较稳定。

图1 共聚物组成随转化率的变化

2.2 聚合温度对共聚物组成影响

聚合温度是影响产品质量的一个最主要的工艺参数,聚合温度不仅可以显著地改变聚合速度,而且还会影响聚合物的微观结构、凝胶含量分子量及其分布,从而直接影响所得生胶质量的优劣。因此改变聚合温度进行反应,对得到的共聚物选取转化率约为60%的胶样进行了1H-NMR表征测试,结果如图2所示。

图2 聚合温度对共聚物组成的影响

从图2中可以看到,随着聚合温度的升高,到达相近转化率时,共聚物结合苯乙烯量逐渐由21.9%增至25.5%,而结合异戊二烯量逐渐减少,由最初的40%减至37.4%,而结合丁二烯含量保持在37%左右,变化不明显。聚合反应温度的提高会使得共聚反应趋向于理想共聚,这是因为温度提高使得链增长反应速率提高,但是并不是所有的链增长反应同等比例的增大,而是具有较大反应活化能的提高较多,具有较小活化能的反应提高较少。苯乙烯的竞聚率较小,即链增长速率相对于另外两种单体较小,活化能比另外两种单体大,因此温度上升会使具有较大活化能的苯乙烯的反应速率提高更多[5]。

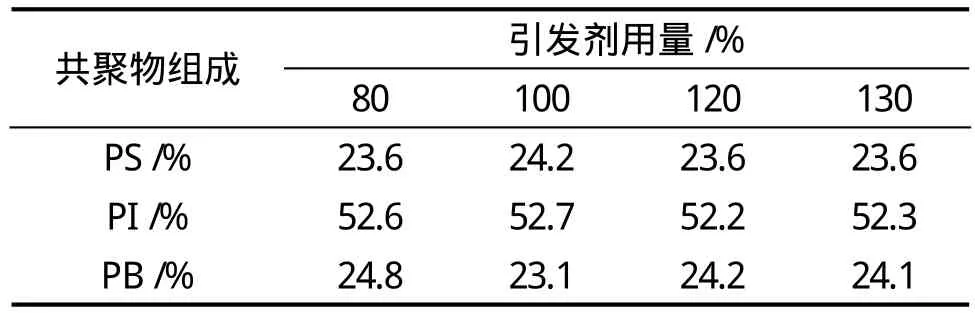

2.3 引发剂用量对共聚物组成影响

在基本配方基础上改变引发剂用量,分别为基本配方用量的80%,100%,120%,130%进行聚合,得到不同的共聚物,取转化率在60%~70%之间的样品进行分析,得到各共聚物组成列于表1。

表1 引发剂用量对共聚物组成的影响

从表1中可看出,随着引发剂用量的改变,共聚物组成无明显变化,组成稳定,结合苯乙烯量保持在23%~24%,低于单体配比中量,是因为三单体中,苯乙烯竞聚率最低的原故,结合异戊二烯量保持在52%左右,高于单体配比中的量,结合丁二烯量则保持在24%左右,与单体配比中的量接近。

2.4 调节剂用量对共聚物组成影响

调剂剂可调节分子量及其分布,但对聚合反应速率没有多大影响。实验设计改变调节剂硫醇的用量,分别为基本配方用量的70%,75%,80%,90%进行聚合对比分析,以研究调节剂对共聚物组成的影响,得到共聚物中各单体组成如表2。

表2 调节剂用量对共聚物组成的影响

从表2可以看到,随着调节的用量的变化,共聚物组成无明显变化,组成都较为稳定。表2中,结合苯乙烯量保持在23%~24%,结合异戊二烯量保持在52%左右,结合丁二烯量则保持在24%左右,与单体组成接近。说明调节剂的用量对共聚物组成没有明显的影响。

2.5 单体配比对共聚物组成影响

基本实验配方下,固定异戊二烯与丁二烯的单体配比为1∶1,改变苯乙烯单体用量为20质量份(以单体总量100份计,下同),28份,40份,得到转化率为60%时共聚物组成如表3。

表3 单体用量对共聚物组成的影响

由表3可知,共聚物中苯乙烯含量随单体用量的增多而增加;共聚物中异戊二烯含量均要高于丁二烯含量,二者含量接近,比例约为1∶1,这主要是因为在自由共聚合中,异戊二烯竞聚率高于丁二烯的竞聚率,所以在聚合初期,共聚物结合异戊二烯量会略高于结合丁二烯量。从表3数据可以看到,当单体配比S∶I∶B=40∶30∶30时,共聚物中三单体的含量比较接近,比例约为1∶1∶1。

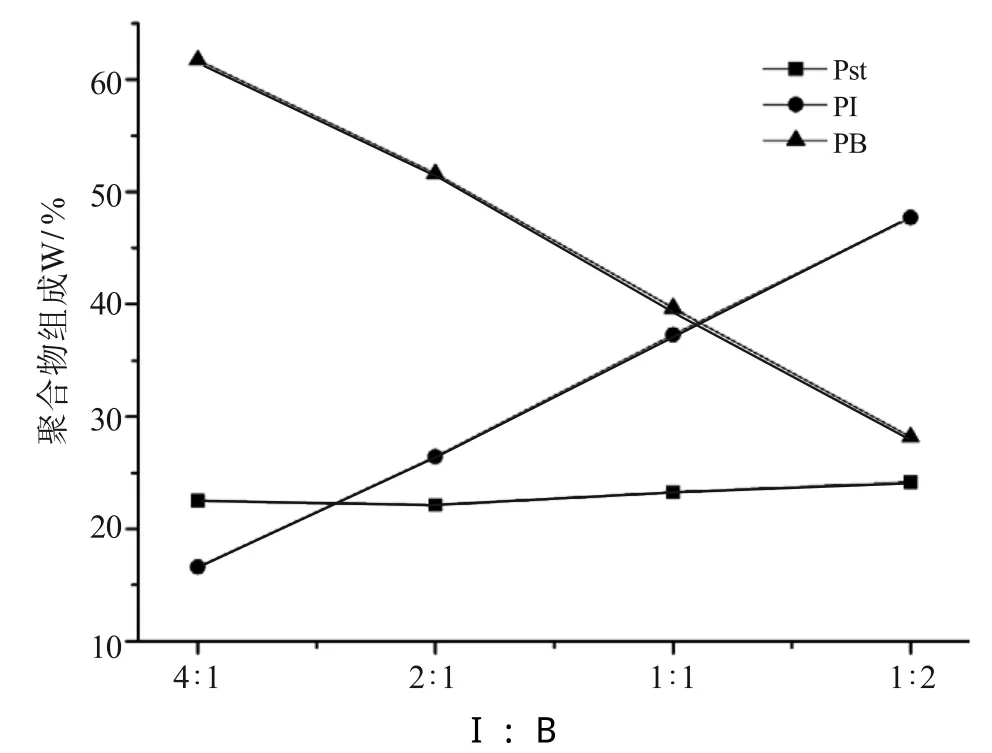

确定基本配方苯乙烯用量为28份,同时改变异戊二烯与丁二烯的单体配比进行聚合反应,得到共聚物的分布情况如图3。

图3 单体用量对共聚物组成的影响

从图3中可看出,转化率在60%左右时,共聚物结合苯乙烯量随着异戊二烯与丁二烯单体配比改变的变化并不大,基本在23%左右,共聚物结合苯乙烯量稳定,这对生产控制将会很有利。共聚物结合异戊二烯量随着异戊二烯单体用量的增加而增加,但一般稍高于异戊二烯单体比例。共聚物结合丁二烯量也随着丁二烯单体用量的增加而增加,但与丁二烯单体组成基本持平。由共聚物组成分布规律可知,该三元共聚反应利于调控共聚物组成。

3 结论

我们通过乳液聚合法成功制备了苯乙烯-异戊二烯-丁二烯三元橡胶。通过研究转化率、温度、引发剂、调节剂和单体配比对聚合物组成的影响,得到如下结论:

(1)随着转化率的增加,苯乙烯含量增加,异戊二烯含量减少,丁二烯含量无明显变化。

(2)随着聚合温度的升高,到达相近转化率时,共聚物结合苯乙烯量逐渐增加,结合异戊二烯量逐渐减少,而结合丁二烯含量变化不明显。

(3)引发剂和调节剂用量对聚合物组成没有明显影响,聚合物组成与投料时单体配比相关。

(4)聚合物中各组成含量均随相应单体的投入量增多而增加,并且丁二烯和异戊二烯单体比例的改变不会影响聚合物中苯乙烯结合量。

[1] 宋洪澎.国外乳聚丁苯橡胶生产技术进展及我国发展方向探讨[J]. 当代石油石化,2005,3(13):26-29.

[2] Schule G O, Parker D K. Manufacture of rubbers having polymer-hound functionality[P]. US 5284906,1994.

[3] 赵玉中,贾刚治,刘永军.国外乳液聚合丁苯橡胶技术进展[J].合成橡胶工业,2001,24(4):244-248.

[4] 张玉,张春庆,李杨,李海波,王玉荣.苯乙烯-异戊二烯-丁二烯三元乳液共聚合反应研究[J]. 弹性体,2010, 20(5):15-19.

[5] 潘祖仁.高分子化学(第2版) [M].北京:化学工业出版社,1997.