车削Co/WC难加工材料的车刀角度的研究

廖国颖

广东省佛山市三水区技工学校/工业中专学校,广东佛山 528100

0 引言

工件材料的切削加工性是指工件材料用刀具进行切削加工的难易程度。工件材料容易切削称之为切削加工性好(易切削);反之称之为切削加工性差,难切削加工。

一般粗加工时,通常用刀具耐用度和切削力为评价指标;如普通金属材料取刀具耐用度:t=60min时,所允许的切削速度为vc60,难加工材料用vc30、vc20、vc15来评定切削加工性。常用工件材料相对加工性可分为八级。

当加工材料的强度、硬度、塑性、韧性等各项性能指标均高,而热导率低时,这类材料属于难加工材料。而Co/WC喷涂层的车削,属难加工材料第八级范畴。

1 拉伸机工作零件中的中伸塔轮加工

1.1 零件加工工艺简介

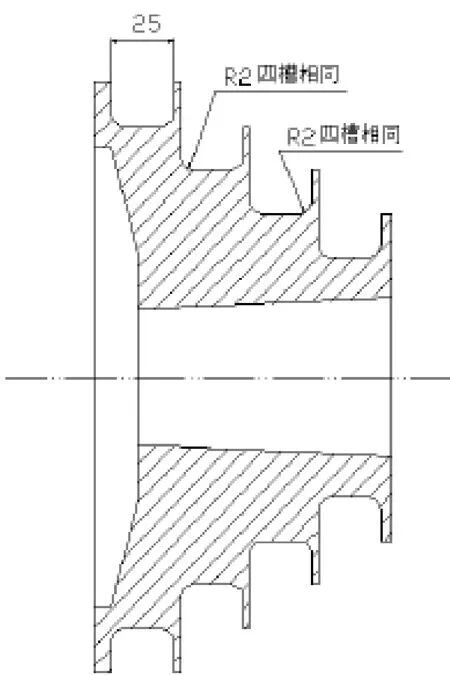

中伸塔轮零件图如图1所示:

1)喷涂前凹切

工件基体材料为45#钢,喷焊前车:各沟槽按图纸公称尺寸车小φ-1.8~2.0mm。

2)表面粗化处理

凹切后经喷砂,表面进行粗化处理,使工件表面容易附着喷涂层。

3)打底

用镍包铝(Ni/Al)粉末打底喷涂,利用其自发热作用获得与工件表面较高的结合强度。

4)喷焊

用Ni102+35%Co/WC氧一乙炔火焰进行热喷焊,使各沟槽比图纸公称尺寸大2mm。

5)喷焊后车

按图纸车削加工各沟槽,经过粗、精车加工后,径向公称尺寸预留0.6mm磨削余量,粗糙度为:Ra6.4-3.2μm。沟槽两侧圆弧,待沟槽粗,精车后,用8mm宽切断刀式刀片,两侧刀尖处磨有R2圆弧的车刀车削。

6)磨各沟槽外径

用外圆磨床金刚石砂轮把各沟槽磨至图纸尺寸,粗糙度为:Ra0.2μm ~0.1μm。

7)车床抛光

用钻石粉与柴油调和,喷洒在工业毡上,用木板压工业毡抛光至 Ra0.1μm ~0.05μm。

1.2 喷涂层的车削加工难点分析

1)硬度

喷焊层硬度较高,当Ni、Co、WC含量高时,硬度均在HRC60以上。有时可达HRC70。切削加工时塑性变形大,加工硬化严重,致使切削力增大。

图1 中伸塔轮零件图

2)刀具磨损严重

喷涂层用的合金粉末多是熔点高的合金元素,在熔融过程中形成高温合金,具有较高的热强性,且形成大量弥散的高硬度碳化物,硼化物,氧化物和金属间的化合物硬质点,这些硬质点提高了喷涂层的耐磨性,但也增加了车削时刀具的磨损。

3)切削温度高

喷涂合金元素热导率低,喷涂层的多孔性更进一步降低了它的导热性,使切削区域温度升高。从而加剧了刀具的扩散和氧化磨损。

4)喷涂层组织不均匀

硬质点分布不均匀,加上多孔性,弥散的硬质点和喷后表面不平整,使切削过程,刀具受到高频冲击,刀刃容易产生裂纹和崩刃。

5)表层易脱落

喷涂层和工件表面基体结合并不是完全熔合,且喷涂层较薄,若切削力过大,表层会产生局部脱落或局部挤裂,造成工件报废。

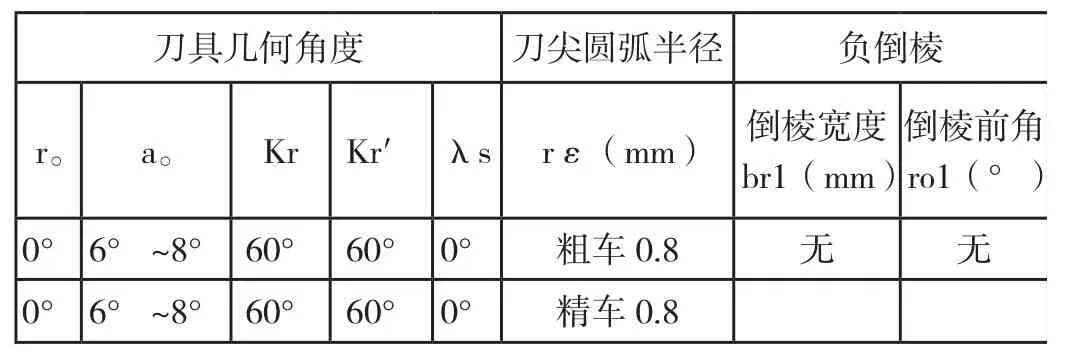

1.3 原车刀角度的几何参数的选择及切削用量

中伸塔轮各沟槽宽度尺寸25mm,为了便于切入工件,采用60°螺纹车刀形状刀头(如图2所示)。工厂原选用车刀的几何参数如表1所示,切削用量如表2所示。

图 60°车刀形状

表1 工厂原选用车刀的几何参数

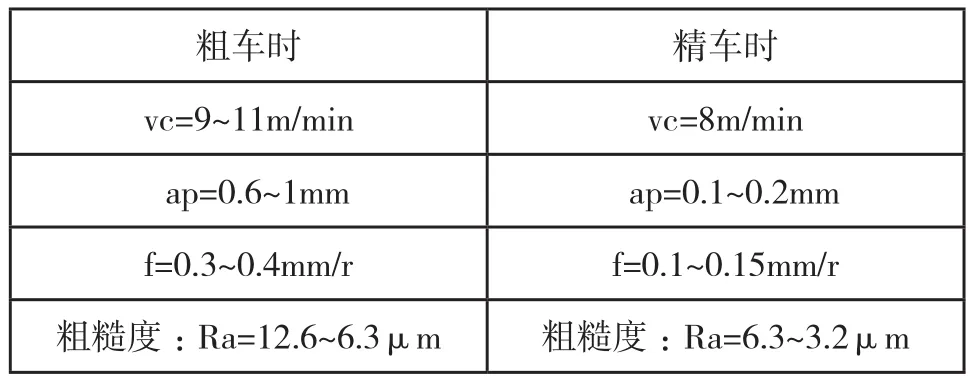

表2 切削用量

1.4 问题发现及原因分析

1)刀片强度较差,在切入工件时易被挤裂,纵向进给时也容易崩刃,前刀面呈大片碎裂起层状,且呈负值前角状。主要原因是前角r。=0°;

2)刃倾角等于零的车刀,对加工表面要求材料均匀,主切削刃同时进行切削。喷焊表面不平整(尤其是氧一乙炔热喷焊)。易引起冲击,主切削刃崩刃。主要原因为刃倾角λs为0°;

3)主切削刃强度不好,易崩刃。主要原因为主切削刃没有负倒棱。

1.5 第一次车刀几何参数改进及切削用量选择

第一次改进车刀的几何参数如图3及表3所示。切削用量如表4所示。经过使用后发现车刀有如下优点和缺点:

表3 第一次改进车刀的几何参数

粗车时 精车时vc=8.5m/min vc=7m/min ap=0.2~0.5mm ap=0.2mm f=0.3mm/r f=0.2mm/r粗糙度:Ra=6.4μm 粗糙度:Ra=6.4~3.2μm

图3 第一次改进车刀的几何参数

1)优点

(1)选用 r。=-10~-5° r01=-20~-10°增加了主切削刃的强度,有效提高了刀具耐用度,同时相应的增加了切削用量,提高了生产效率;

(2)选用λs=-5°~-3°提高了刀尖强度,塔轮沟槽喷焊后表面不平整,会产生冲击,冲击点先接触远离刀尖的切削刃处,从而保护了刀尖。

2)缺点及原因

通过现场观察加工中刀具使用情况,及观察研究仓库回收的报废车刀情况,归纳以下几点:

(1)由于塔轮工件沟槽需要切入加工所以选kr=60°。kr’=60°虽然容易切入工件但刀尖角较小,刀尖强度较差,工件硬度高,切削力大,刀尖很多被挤裂崩刃,甚至在前刀面上仍有大面积崩碎的车刀,应适当增大刀尖角εr,增大刃倾λs;

(2)粗车刀刀尖圆弧半径0.8,虽然在强固刀尖,减小已加工表面残留面积,减小粗糙度值,起到了一定的作用,但同时也增加了切入时的切削力,也是刀尖被挤裂崩刃的原因之一。粗车时粗糙度并不重要;

(3)在现场观察中发现,粗车时,主切削刃很容易崩刃,立碴较多,说明粗车刀主后角a。应适当减小;

(4)在车削中感觉B型车刀的切削力较A型大。应适当减小前角ro负值,增大前角。或负倒棱,倒角宽度过宽,倒的角度负值过大,增加了切屑变形;

(5)在现场切削中经常听到有似车轮碾雪或冰裂,金属干摩擦的声音,说明切削力过大,或刀具已磨损;

(6)由于员工对切削co/wc喷涂层的刀具磨钝没有足够的认识,切削刃不锋利时,没能及时发现、及时刃磨。致使切削刃不能切削而形成挤压。工件喷焊层在车刀的挤压下,工件容易产生裂纹,车刀崩刃。

1.6 第二次车刀几何参数改进及切削用量选择

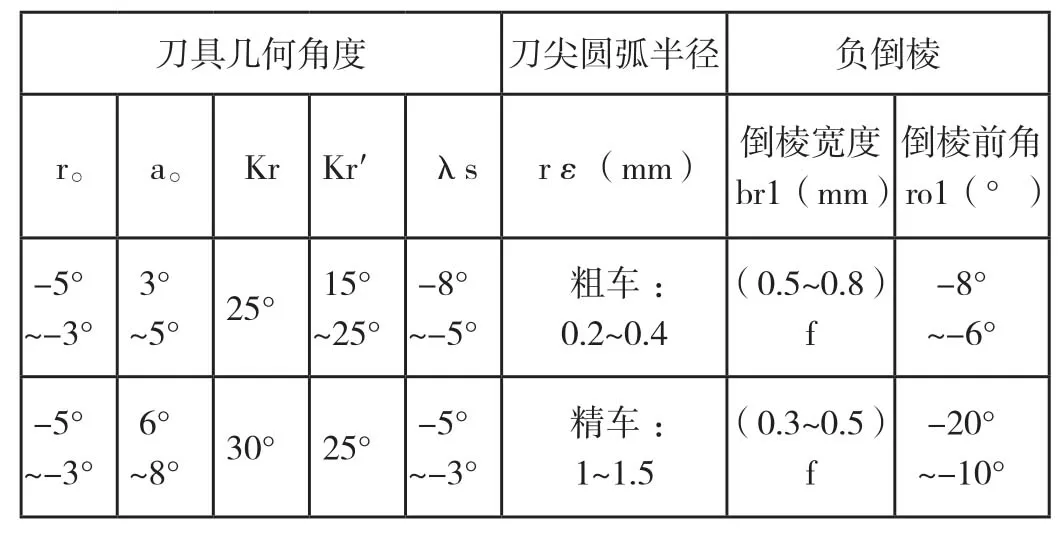

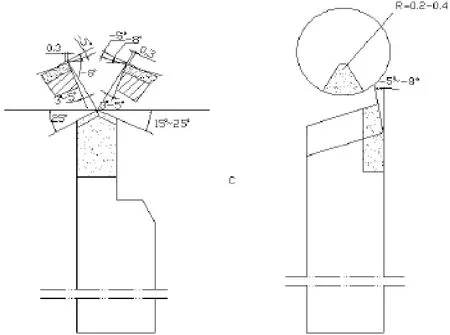

第二次车刀几何参数的改进如表5及图4所示,切削用量如表6所示。修正后的车刀角度及改进措施有如几点:

表5 第二次改进的车刀几何参数

表6 第二次切削用量

1)为了确保刀尖强度,增大刀尖角εr,粗车刀主偏角kr由原来B型60°减小到了25°,精车刀减小到了30°。副偏角kr’由B型60°减小到了15°~25°,需切入时,采用左右切削法切入。刃倾角λs由B型-5°~-3°增加负值到-8°~-5°。塔轮工件有R2圆弧角,不必清角,粗车后用R2圆弧车刀车好R2圆弧;

2)减小前角r。的负值,增大前角。由B型-10°~-5°减小到-5°~-3°,切削阻力会明显减小;

3)为了增大楔角β,利于散热,粗车刀后角a。由B型6°~8°减小到3°~5°增加了主切削刃的强度;

4)粗车刀的负倒棱前角由B型的-20°~-10°减小负值到-8°~-6°对降低切削力也起到了相应的作用;

5)为了减小切入工件时的径向切削力,粗车刀减小了刀尖圆弧半径,由B型的0.8mm减小到0.2mm~0.4mm,为了减小残留面积,减小粗糙度值,精车刀刀尖圆弧半径增加到1mm~1.5mm ;

6)督促员工在车削加工中应注意观察车刀磨损情况,以切削声音分辨及看切削刃亮点,车刀磨损应及时发现,及时刃磨更换;

7)对员工进行技术培训,讲解车刀几何参数选择的重要性,及合理选择切削用量,并制订切削用量范围。刃磨出合理的几何参数的粗车刀,精车刀样板,供员工参考,观摩。

图4 第二次改进车刀几何参数

1.7 效果

经过几次实验,改进之后的车刀角度,车刀的耐用度及车刀的总寿命有了很大的提高。切削用量的增加,提高了生产效率,真正做到高效低耗。

2 结论

在难加工材料切削加工时,只有正确选择的车刀几何参数,才能保证加工表面质量,提高车刀寿命。在车削高硬度材料时,车刀的主偏角应小,在25°左右,副偏角应适当减小,选择在15°~25°范围,应具有一定的刃倾角,选择在-8°~-5°范围;在加工Co/WC喷涂层等难加工材料时,车刀的主偏角应大,选择在75°左右,副偏角应适当减小,在15°左右,应选择负值刃倾角,选择在-10°~-15°范围内。

[1]庞玉华主编.金属塑性加工学[M].西安:工业大学出版社,2005.

[2]陈宏钧,马素敏主编.车工操作技能手册[M].北京:机械工业出版社,1998.

[3]陈家芳主编.实用金属切削加工工艺手册[M].上海:科学技术出版社,1994.