用作涂布颜料的PSA的基本性质

用作涂布颜料的PSA的基本性质

造纸工业中,来自废纸处理过程的废弃物——造纸污泥(PS)的排放量逐年增加。PS的大部分是通过焚烧处理,以除去其中的有机成分,残留有无机成分的焚烧灰,有的用作水泥原料,更多的是被填埋处理。

日本某公司通过焚烧将PS中的无机成分烧成灰(经焚烧后的PS称作PSA)并用作造纸原料,成功实现了将PSA作为颜料用于低定量涂布高级纸张的商品化。

在这一产品化研发过程中发现,当将改变粒径后的PSA作为颜料用于涂布纸时,涂布纸的印刷油墨固着快、印刷光泽高。影响涂布纸印刷光泽的因素很多,但油墨固着速度与其有着密切的关系,研究人员揭示了油墨固着速度越快、印刷光泽越低。而非常有意思的是,PSA涂布纸正好显示了相反的趋势。

本研究评价了使用不同粒径的PSA涂布纸的印刷光泽和油墨固着,观察了产生油墨固着速度越快、印刷光泽越高这一特性的作用机理。PSA的特征之一是,细小粒子变成凝聚形态。这种凝聚形态会否影响印刷适应性?带着这一疑问,利用轻质碳酸钙的凝聚粒子,进行了实验比较。

1 实验

1.1 颜料

使用了从王子特殊纸公司PSA焚烧炉获得的PSA。为了比较实验,还使用了奥多摩工业提供的轻质碳酸钙凝聚物(凝聚PCC),通过荧光X线分析结果推断,PS中的矿物组成如表1所示。

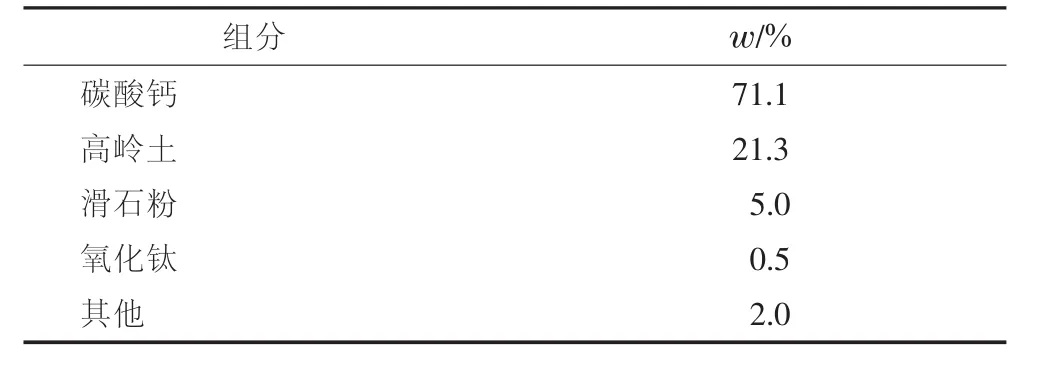

表1 PS中的无机物矿物组成

用作实验材料的PSA和PCC都在湿法粉碎机SC 50内用0.8 mm二氧化锆进行湿法粉碎。粉碎后的粒径用激光衍射式粒度分布测定装置LA-500进行测定,取其中值作为平均粒径。

1.2 手涂涂布纸与印刷

1.2.1 手工涂布

手工涂布时,分别使用了粉碎成3.2、2.2、2.0、1.6、1.1和0.7 μm的PSA以及1.6、1.3和1.0 mμ的凝聚PCC。在各颜料中配入市场出售的SB乳胶12份、抗水剂0.3份,配制成固体含量为47%的涂布颜料,用手工涂布棒进行涂布。涂布量为20~24 g/m2。原纸采用王子特殊纸公司生产的涂布原纸。涂布后的干燥条件为温度110℃、时间30 s。所有涂布纸都2次通过压辊温度为55℃、线压为50 kN/m的实验用超级压光机,然后用作印刷试验材料。

1.2.2 涂布纸物理性能与印刷

涂布纸的平滑度用Lorentzen Wettre PPS Tester 165测定。光泽度用GM-26D并采用60度角测定。印刷用万能印刷适应性试验机以印刷速度2.0 m/s、印刷压力19.6 kN/m对印刷光泽测定用材料进行试验印刷。油墨采用东洋油墨制造公司生产的油墨。印刷2次以上,使油墨转移量变化,并计算油墨转移量为1.5 g/m2时的印刷光泽度。

在RI印刷适应性测试机上用东洋油墨以0.4 mL的油墨量在油墨固着评价用材料上印刷;经过一定时间后,将油墨转印到A 2涂布纸上,用Macbeth RD 918测定被转印的油墨浓度。

1.3 细孔分布

涂布纸的细孔分布用岛津制作所生产的PoreSizer 9310测定。所有实验材料都在1.8 μm附近观察到最高峰值。将这一峰值看作是来自原纸的细孔,将峰值标准化成相同高度,分别进行结果比较。

1.4 电子显微镜观察

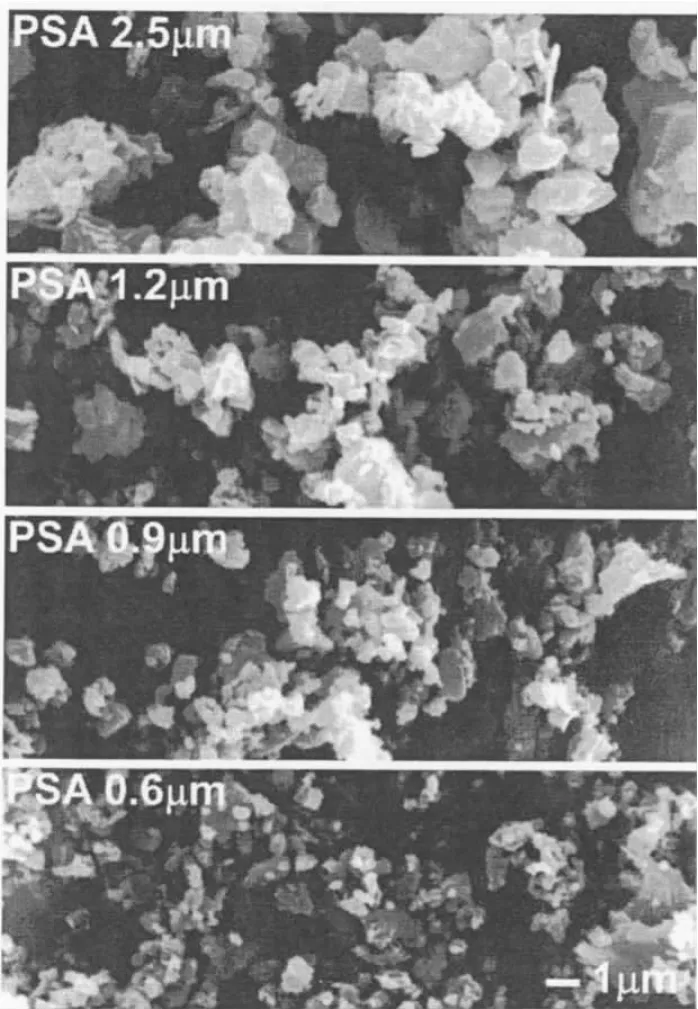

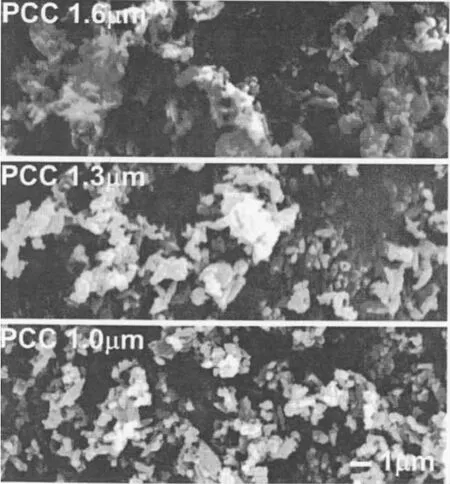

用日本生产的JSM-6400电子显微镜观察按照1.2制作的手工涂布纸以及印刷实验材料表面。并且,分别将PSA和凝聚PCC粉末以湿法分别粉碎成2.5、1.2、0.9和0.6 μm,1.6、1.3和1.0 μm后,颜料浆体反复进行离心分离 除去澄清液操作,分散介质按照水 水/乙醇 乙醇 乙醇/丙酮 丙酮的顺序反复进行置换操作,最后观察在50℃温度下干燥后的粉末。

2 结果与观察

2.1 颜料与涂布纸的物理性质

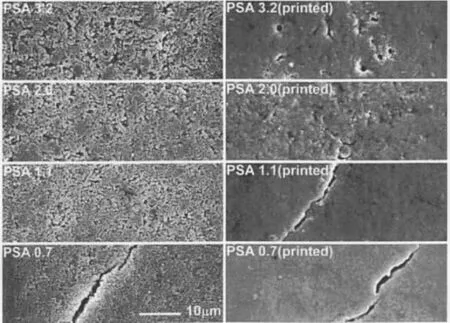

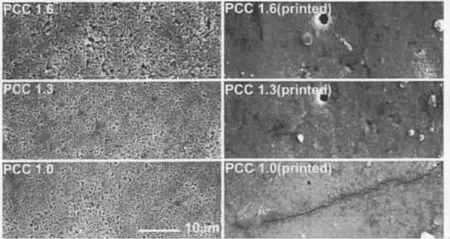

图1和图2分别显示了PSA和凝聚PCC粉碎后的电子显微镜图像。

图1 PSA电子显微镜图像

图2 凝聚PCC电子显微镜图像

由图1和图2可知,所有情况下,变成凝聚形态的粒子随着粉碎的进行,凝聚都受到破坏。还可以确认,在PSA中,在凝聚粒子受到破坏的同时,对平均粒径为0.9 μm和0.6 μm的粒子来说,构成凝聚粒子的一次粒子由于自身破裂而成为微粒子。在凝聚PCC中,即使凝聚遭到破坏,也未观测到一次粒子的微粒子化。

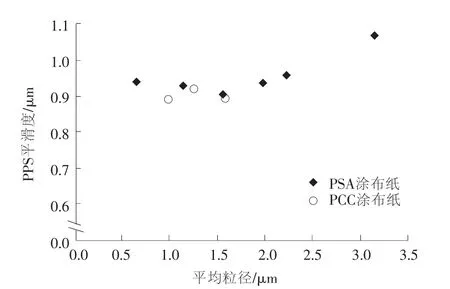

用粉碎后的颜料制成的手工涂布纸并经超级压光机处理后的PPS平滑度如图3所示。

图3 涂布纸的平均粒径与PPS平滑度的关系

由图3可以看到,PSA涂布纸呈现出平均粒径越小、PPS平滑度越好的趋势;而当平均粒径小于2 μm时,看不到明显的差异。对PCC涂布纸来说,无论粒径大小,都看不到明显差别。

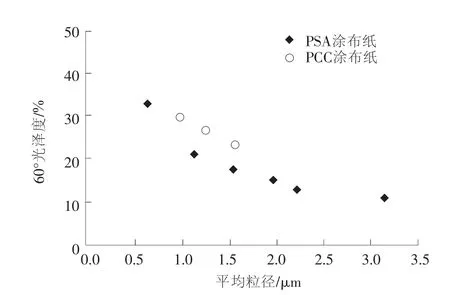

相同试验材料的白纸光泽度测定结果如图4所示。

图4 涂布纸的平均粒径与白纸光泽度的关系

由图4可见,平均粒径越小白纸光泽度越高,而图3所示的PPS平滑度未见大的差异。这是因为涂布纸的白纸光泽度基本上是由表面平滑度决定的,因此本次试验材料的平滑度在白纸光泽度上得到了反映,而在PPS平滑度测试仪上未反映出来。

2.2 涂布纸的印刷适应性

本研究考察了印刷试验材料的印刷光泽度与油墨固着的关系。图5显示了涂布纸的平均粒径与印刷光泽度的关系。

图5 涂布纸的平均粒径与印刷光泽度的关系

由图5可见,使用PSA的涂布纸,其平均粒径越小,印刷光泽度越大;当平均粒径在1.1 μm时光泽度达到最大,从0.7 μm开始下降。使用凝聚PCC的涂布纸,其平均粒径越小,印刷光泽度越大。

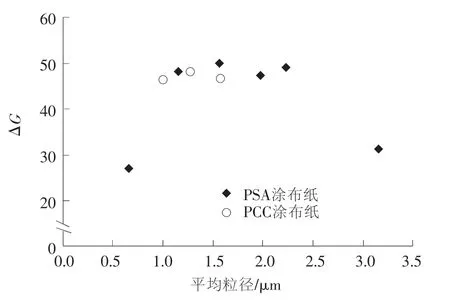

印刷光泽反映了印刷表面的平滑性,受印刷前涂布纸表面的平滑性影响很大。图6显示了涂布纸的平均粒径与印刷前、后印刷光泽值之差ΔG的关系。

图6 涂布纸的平均粒径与白纸光泽和印刷光泽值之差的关系

由图5和6可见, PSA涂布纸的平均粒径在3.2~2.2 μm时,印刷光泽增加值大于白纸光泽的增加值;而在2.2~1.1 μm时,印刷光泽增加值大体等于白纸光泽的增加值;再到0.7 μm时,白纸光泽变高,印刷光泽下降。PCC涂布纸的印刷光泽增加值只是相当于白纸光泽的增加值。

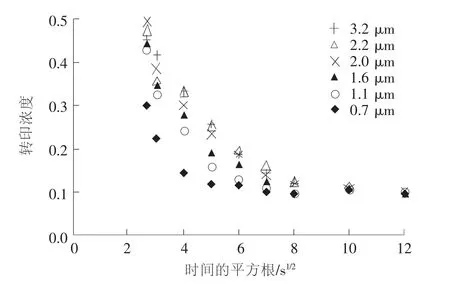

图7显示了PSA涂布纸的油墨固着评价结果,其纵轴为转印浓度,数值越小,表示油墨固着越快。

由图7可见,PSA涂布纸的平均粒径分别为3.2 μm和2.2 μm时,平均粒径与转印浓度未见明显差异,当平均粒径小于上述值时,平均粒径越小,油墨固着越快。PCC涂布纸的油墨固着评价未见明显差异。

图7 PSA涂布纸的油墨固着时间与转印浓度的关系

根据以上结果,PCC涂布纸中,改变PCC的平均粒径时的印刷光泽增加值与白纸光泽增加值相当,油墨固着速度在平均粒径改变时也未见大的变化。PSA涂布纸中,改变PSA的平均粒径时,印刷光泽增加部分即有白纸光泽增加的原因,也有其他因素,另外,平均粒径越小,油墨固着速度越快。

2.3 细孔分布和电子显微镜观察

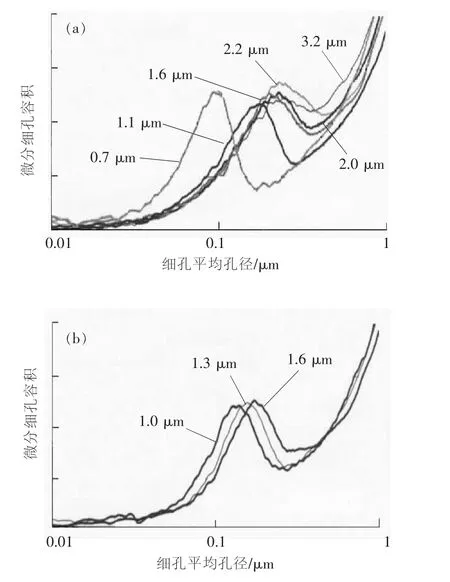

图8显示了PSA涂布纸(a)和凝聚PCC涂布纸(b)的细孔分布测定结果。

图8 PSA涂布纸(a)和凝聚PCC涂布纸(b)的细孔分布

所有涂布纸中,0.1~1 μm时观察到的峰值都来自涂布纸的细孔。由图8(b)可见,凝聚PCC涂布纸的平均粒径变小时,涂布纸的细孔仅稍稍变小。由图8(a)可见,PSA涂布纸的平均粒径在3.2~2.0 μm范围内,涂布层的细孔大小未见明显变化,而在1.6~0.7 μm范围,细孔变小,特别是在0.7 μm时,细孔急剧变小。

涂布层的细孔分布对油墨固着速度产生较大影响,有研究报告,小于0.12~0.15 μm的细孔越多,油墨固着速度变得越快。就本次试验材料而言,凝聚PCC涂布纸的细孔直径未发现明显变化,因此油墨固着速度也未发生变化。PSA涂布纸中,粒径在大于2.0 μm左右 时,细孔直径变化不大,低于2.0 μm时,产生很大变化,并且油墨固着速度与之对应。因此,本实验与前人的研究报告结果并不矛盾。

尽管PCC与PSA同样是粉碎凝聚粒子,但细孔分布变化方面还是出现了差别,本研究认为这是一次粒径的变化的差别。也就是说,如图1和图2所示,凝聚PCC在粉碎过程中一次粒子的大小未发现变化, 而PSA随着粉碎的进行,一次粒子明显变小。可以认为,由于在涂布层中存在着胶粘剂,颜料是以某种程度的凝聚状态存在的,像凝聚PCC这种只是单纯破坏凝聚状态,当粒子在涂布层中再凝聚时,细孔直径不会产生大的差异。另一方面,PSA的一次粒子大小发生变化、涂布层中颜料变成凝聚状态时,细孔直径将产生差异。

图9和图10分别显示了PSA涂布纸及凝聚PCC涂布纸的印刷前涂布纸表面和印刷后的油墨表面的电子显微镜图像。

无论PSA涂布纸还是凝聚PCC涂布纸,当颜料平均粒径变小时,涂布纸表面变得更致密,在使用平均粒径为0.7 μm的PSA涂布纸表面上,观察到了裂纹状的孔。观察印刷后的油墨表面时,无论PSA涂布纸还是凝聚PCC涂布纸,当颜料的平均粒径较大的情况下,都可以观察到半月形的孔,孔的大小随着平均粒径变小而变小,数量也减少。同时可以发现,平均粒径变小时,反映涂布纸表面致密性的油墨表面平滑性也提高。另外,还观察到了使用平均粒径分别为1.1 μm和0.7 μm的PSA涂布纸油墨表面上的裂纹孔。同样的破裂孔在PCC涂布纸的平均粒径为1.0 μm时也被观察到,但与PSA涂布纸相比,裂纹较细。

图9 PSA涂布纸表面(左)与印刷表面(右)

图10 PCC涂布纸表面(左)与印刷表面(右)

颜料的平均粒径越小,涂布纸表面越致密,印刷后的油墨表面也变得越致密,同时可能影响涂布层细孔大小的油墨表面的半月形孔也变小。这些都是印刷光泽提高的主要因素。另外,很明显,PSA涂布纸油墨表面上观察到的裂纹状孔是印刷光泽下降的主要原因。本研究认为,产生半月形状孔和裂纹状孔的原因是涂布层中的细孔产生的毛细管作用。细孔直径越小,毛细管作用越大,细孔直径小到一定程度,使油墨层收缩的效果变大,或许产生裂纹状的孔。有研究者曾报告,用0.45~0.95 μm的PCC进行实验,粒径越小,涂层中细孔产生的毛细管作用力越大,印刷光泽及ΔG也越低;同时在他们的印刷试验材料中,能观察到半月形孔,而未能观察到裂纹状孔;但是,涂布层的细孔平均孔径0.1 μm以下时,ΔG变小,与本实验结果一致。

3 总结

将PSA及凝聚PCC粉碎用作颜料,制成手涂涂布纸,重点调查了印刷光泽和油墨固着速度的关系。PSA粒子呈凝聚状态,而一旦粉碎,凝聚破坏,同时,一次粒子也变小。凝聚PCC未发现因粉碎产生的一次粒子的微细化。PSA涂布纸的粒径为3.2~1.1 μm时,粒径越小,印刷光泽越高,小到0.7 μm时,印刷光泽变低。粒径越小,油墨固着速度越快。凝聚PCC涂布纸的粒径为1.6~1.0 μm时,粒径越小,印刷光泽越高,油墨固着速度未见很大变化。

使用本次实验材料,发现了粒径越小、油墨固着速度变得越快的趋势。本研究认为,如前人的研究报告所说,这是由能改变油墨固着速度的涂层中的细孔量导致的。

根据本次实验,影响印刷光泽的主要因素如下:(1)油墨裂纹(ink split pattern)的平滑化;(2)白纸光泽(涂布层表面的平滑性)的影响;(3)毛细管作用对油墨表面的孔的影响。

这里,油墨裂纹是指油墨从印刷版向纸张转移时,因油墨黏稠,油墨分裂成丝状的状态、油墨裂纹在油墨固着前已平滑化。

PSA涂布纸在PSA粒径变小时,(1)由于油墨裂纹未平滑化,油墨固着越快,印刷光泽越低;(2)粒径越小,白纸光泽越高,因此印刷光泽也变高;(3)粒径越小,半月形的孔变小变少的同时,裂纹状的孔变多;因此,提高和降低印刷光泽的因素交织在一起。对PSA来说,因为粉碎使得一次粒径变小,涂层中的细孔分布发生很大变化,因此,需要考虑涂层表面的平滑性,同时评估细孔的分布,设计能表现出良好印刷适应性的产品。

(杜伟民 编译)