采用闭环弹性压缩和低载荷压痕测试法分析纸张涂层的机械性能

采用闭环弹性压缩和低载荷压痕测试法分析纸张涂层的机械性能

在涂布纸的印刷和加工过程中,纸张涂层的机械性能至关重要,这些性能与生产中的成纸缺陷有密切关系,如涂料粘辊、折叠破裂和切纸掉粉等。该实验采用2种新型的动态测定方法定量分析涂层的动态机械性能:(1)采用闭环弹性压缩试验测定弹性刚度;(2)采用低载荷压痕仪测定压缩性能。实验通过改变涂料配方和操作条件,分析颜料种类、淀粉用量、胶粘剂的玻璃转化温度、胶粘剂粒度、胶粘剂用量和干燥方法对涂层机械性能的影响。实验结果表明,高岭土的形状因子对机械性能有很大的影响,随着形状因子的增加,试样的弯曲模量增加但是压缩模量降低;涂层中淀粉的加入会相应地提高涂层的刚度;干燥条件和丁苯胶乳种类对涂层机械性能的影响较小。

纸张涂层的机械性能对于涂布纸的加工和印刷至关重要,例如在印刷过程中,涂层需要具备抵抗油墨层破裂的张力;在折叠过程中,涂层必须具有抗弯曲性能以防涂层的弹性较低而破裂导致掉粉;在切纸过程中,涂层需要能够抵抗纸张边缘碎片和粉尘的掉落。涂层的性能会影响纸张的脆性和刚度等机械性能,从而最终影响成纸的使用性能。在压光和印刷过程中,纸张涂层的压缩性能非常重要,涂层的压缩和复原会影响涂层的不透明度和光泽度,进而影响涂布纸的性能。

相关文献已介绍了多种用于纸和纸板的静态刚度的测定方法,而且这些检测设备在市面上均有出售。此外,TAPPI、ASTM(美国材料与测试协会)、ISO等机构制定了多种相关的检测标准。

众所周知,纸张和涂层均为黏弹性材料,在急速变形时具有类似固体的特性,缓慢变形时具有类似液体的特性,目前已有多种现象学模型用于表征黏弹性材料。

目前,涂布纸的z向强度性能和涂层的表面(z向)强度性能也可以根据相关标准和推荐的方法进行测定。

除涂层定量、水分含量和干燥条件外,涂料组分也会影响涂布纸的性能。有少数学者利用标准强度试验机测定较厚涂层的机械性能,并研究了涂布纸的黏弹性质以及胶粘剂种类和用量的影响。然而,这些研究均未涉及到较薄涂层的动态弯曲性能。

动态测试能够通过测定不同变形速率和变形历程下的参数更好地表征涂层的黏弹性。本研究利用2种新型的方法测定含有不同颜料和丁苯胶乳涂布纸样的动态弯曲和压缩性能。弯曲性能是通过将闭环纸样推撞平坦层面进行表征,压缩性能是通过精密压痕仪进行测定。根据测定结果,分析其变化趋势并与相关文献中的实验结果进行对比。

1 实验原料

为了确定颜料的形状因子、丁苯胶粘剂种类和水溶性胶粘剂含量对低定量涂布纸(LWC)机械性能的影响,实验采用了14种涂料配方,如表1所示。对照样品采用的是一种典型混合颜料配方,由2种高岭土、1种GCC和1种二氧化钛组成;对于其他样品的涂层,采用了4种具有不同形状因子的高岭土,根据其相应的形状因子数值分别标记为“高岭土 14”、“高岭土 23”、“高岭土 40”和“高岭土 60”,其具体的形状因子、平均粒径和粒径分布如表2所示。

实验采用了4种具有不同单体配比和酸用量的羧基丁苯胶乳,通过改变胶乳中表面活性剂的用量可以得到具有不同粒度的胶乳,采用3种具有不同玻璃转化温度(Tg)的试样(-34℃≤Tg≤19℃),分别表示为低、中、高Tg胶乳,如表3所示。

表3中Tg最低的胶乳其酸用量最大,要比其他胶乳大3~4倍,小粒径胶乳的Tg为-2℃,要比对照胶乳(Tg=2℃)低4℃。具有较高Tg的胶乳会提供较高的刚度,熔体流动性(聚合物链的交联程度)也会影响涂布纸的性能。实验有2个试样采用部分淀粉或全部代替丁苯胶乳配制涂料。配制的所有涂料的质量分数均为60%,用NaOH溶液调节其pH为8.0±0.3。

实验利用1台表面涂布机进行涂布,选用1号涂布棒,速度设定为4,原纸采用取自北美的定量40 g/m2的LWC,试样用红外灯进行干燥,时间为1 min。在研究干燥条件对涂层性能的影响时,试样(包括对照试样)均采用100℃烘干、热风干燥和室温风干等3种方法。试样均采用单面涂布,用四压区钢辊压光机在66℃的温度、70 kN/m的线压下进行压光,然后在温度24℃、相对湿度50%的条件下处理纸样24 h以上,涂布量为(15±0.5)g/m2。由于涂布纸样是采用实验室规模的小型压光机制备,这与实际生产的纸样会有所差异,但可以通过此实验结果调节涂料配方,改善涂布纸的机械性能。

表1 涂布纸样的涂料配方1)

表2 高岭土的粒径及粒径分布

表3 丁苯胶乳胶粘剂的特性

2 实验方法

2.1 涂层弹性刚度的测定

涂布纸刚度采用闭环弹性压缩试验测定。测试过程中,将涂布面朝外的环状纸样压向一平坦的表面,通过测定推动力的大小和纸样的变形程度即可确定纸样的弯曲刚度和弹性刚度。将改进后的实验用强度试验机用于弹性刚度的测定。LWC测试试样宽15 mm、长150 mm,在测试过程中所能产生的最大垂直力为0.6 g。因此,实验需要用灵敏度高于0.01 g的测压元件,最好灵敏度能够达到0.001 g。弹性刚度的测试如图1所示(图中的虚线表示测试纸样的形状)。

图1 闭环弹性测定法示意图

在本实验中,弹性模型的无量纲压缩位移可达到0.39,对于长160 mm的样品,这一数值相当于31.2 mm。因此,试验将测定试样压缩至位移为30 mm,若超过这一数值,试样将会起皱,需要再改进模型以表征试样的性能。

试验采用2种不同的速度进行弹性测试,在高速测定时,试样以1.44 m/min的速度被压缩,此时可以忽略试样的蠕变效应。实验结果与弹性模型曲线一致;在低速测定时,试样在3 mm/min的速度下被压缩,此时的蠕变效应变得尤为重要。为避免试样出现褶皱,本研究试样的压缩位移低于其长度的39%。在最高速度时,试样在2.4 s内就能达到最大变形;而最低速度时,在1 200 s内达到最大变形,这与动态测试时常用的频率范围(10-4~0.1 Hz)基本对应。利用现象学幂律模型将实验数据进行拟合,调整有效模量和松弛因子,量化试样的黏弹特性。由于经验模型并未确定真实的弹性模量,因此以“有效模量”表示。但是通过对比发现,这一模型能够很好地表征所有的黏弹性能数据。

2.2 低载荷压痕测定

采用前人所描述的相同设备和类似的方法,利用显微压痕仪对试样进行低载荷测试,所用压痕探针的齿顶圆角半径为200 nm(其示意图如图2),其载荷力为200 mN,设备的横向范围为100 μm,在x和y方向每20 μm进行1次测试,在80 μm×80 μm网格面内每个试样进行25次测试,记录压力-位移数据,通过非荷载曲线用软件可以计算有效模量。

图2 压痕测定示意图

有些研究指出了测定薄涂层性能的方法,但是其重复性较差。另有些研究利用双层模型的方法可以测定涂层性能,但这只能测定在已知原纸性能的情况下涂布纸中涂层的性能。若已知原纸和涂层的厚度,通过弹性刚度测试确定涂层的刚度和原纸的弹性模量,然后根据这些数据,经计算可得涂层的z向弹性模量。

3 结果与讨论

3.1 弹性刚度测定

干燥温度和涂料配方不同时纸样的弹性刚度测试结果如图3~6所示(图中的误差线表示在不同实验条件下测试结果的标准差,图中的数据为4次测试结果的平均值)。

图3显示了干燥条件对有效(弯曲)模量的影响。

图3 干燥条件对有效(弯曲)模量的影响

从图3可看出,无论是干燥方法还是干燥速率均对弯曲模量无明显影响。

颜料种类对有效(弯曲)模量的影响如图4所示。

图4 颜料种类对有效(弯曲)模量的影响

颜料越扁平其弯曲模量越大,这与前人研究的无支撑涂层的平面抗张强度结果一致,弯曲模量随形状因子的这一变化趋势主要是由颜料颗粒在平面内比表面积的增加所致。从图4可以看出,尽管在高速和低速条件下有效模量的变化趋势并不完全一致,但是在低速条件下,包括碳酸钙在内,颜料颗粒较扁平的试样的有效模量较高。

胶粘剂种类对弯曲模量的影响如图5所示。

弯曲模量随着淀粉胶粘剂用量的增加而增加。胶乳颗粒的粒径由200 nm降低至120 nm,试样的弹性模量仅稍有增加,这可能是因为小粒径的胶乳颗粒能够增加湿态涂料中颜料与胶粘剂之间的点对点接触。在低速测试条件下,胶粘剂的Tg较低时(-34℃),弯曲模量随Tg的增加而显著增加,但是当玻璃转化温度由-2℃增加至+19℃时,弯曲模量仅稍有变化;在高速条件下,不同种类胶乳之间试样的模量未呈现明显的差异,这一结果证实了涂布纸的黏弹特性。

图5 胶粘剂种类对有效(弯曲)模量的影响

不同胶乳间涂层模量的差异与涂层固化和压光过程中的熔体流动有关。温度在30~150℃时,Tg最低的胶乳几乎没有熔体流动性,而Tg较高的胶乳具有明显的熔体流动性。在低速测试条件下,玻璃转化温度和熔体流动性较高的胶乳能够赋予涂层较高的刚度,这与前人的研究结果类似——认为具有较高熔体流动性的胶乳能够在涂布、干燥和压光过程中赋予涂层较高的抗破裂性。此外,结合图4和图5可以看出,形状因子为60的扁平状高岭土涂层的弯曲刚度与含有淀粉的涂层的弯曲刚度相近。用颜料代替淀粉改善涂层刚度的优点是能够赋予纸张较高的平滑度和光泽度。

图6显示了胶粘剂用量对有效(弯曲)模量的影响。

图6 胶粘剂用量对有效(弯曲)模量的影响

由图6可看出,胶粘剂用量在2%~8%范围内,弯曲模量随胶粘剂用量的增加而增加。前人的研究结果表明抗张强度随胶粘剂用量的增加而增加,弹性模量不变,本实验结果与此有所不同,这可能是因为2组实验中所用胶粘剂种类不同。众所周知,胶粘剂对涂层的模量至关重要,另一方面,本研究胶粘剂用量为2%~8%,而前人的研究胶粘剂的用量高达15%。由于胶乳类胶粘剂能够强化颜料基涂层,从而导致弹性模量随胶粘剂用量的增加而增加。

从图3~6可以看出,在高速和低速条件下,其弯曲模量的变化趋势一致。这表明在低速条件下也可以测定黏弹性材料的瞬时模量。

3.2 低载荷压痕测定

压痕测定的实验结果如图7~10所示。图7显示了干燥速率对压缩模量的影响。

图7 干燥速率对压缩模量的影响

由图7可见,随干燥速率的增加,试样的有效模量有所降低。若延长干燥时间,试样能够形成紧固的涂层结构而增加其压缩模量。

颜料的形状因子对压缩模量的影响如图8所示。

图8 颜料的形状因子对压缩模量的影响

将图4和图8对比可知,形状因子不同时,其压缩模量和弯曲模量的变化趋势相反,压缩模量随形状因子的增加而降低,而弯曲模量则随形状因子的增加而增加。前人的研究也表明试样的z向强度和平面强度性能相反,但是其z向测试是针对抗张强度并非压缩模量,具有较低形状因子的颜料会赋予试样较高的z向抗张强度。虽然这些研究所用的颜料之间差异较大,但其实验结果相似。

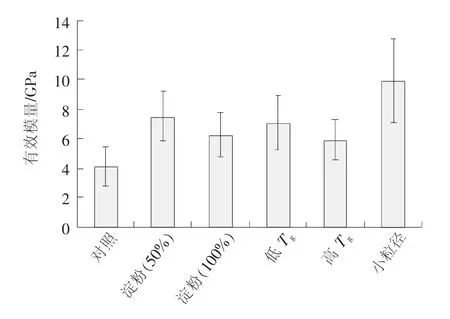

图9显示了胶粘剂种类对压缩模量的影响。

图9 胶粘剂种类对压缩模量的影响

由图9可见,随着淀粉胶粘剂用量由50%增加至100%,试样的压缩模量并未增加,可见涂层中加入淀粉有可能会增加成本。具有不同Tg的胶乳对压缩模量的影响趋势与弹性刚度实验的测试结果一致:与对照试样相比,含有高Tg和低Tg胶乳试样的压缩模量增加了50%,但是压缩模量与不同Tg的胶乳之间没有明显的变化关系。当采用小粒径胶乳时,试样具有最大的压缩模量,此试样的压缩模量要比其他大粒径试样的压缩模量高25%,增加涂层结构的紧度能够改善涂层的压缩模量。

压缩弹性模量随胶粘剂用量的增加而增加,如图10所示,这与前人研究的z向抗张强度的实验结果一致。

图10 胶粘剂用量对压缩模量的影响

图7~10的结果显示,实验所测的压痕模量均远高于前人测定的纯丁苯胶乳层的模量。这表明颜料颗粒间的相互作用对靠近涂层表面的机械性能至关重要。利用低载荷压痕仪测定的有效模量是弹性测试法测试结果的2倍。但是需要注意的是,压痕法测定结果反映的是涂层表面的性能,这与整个涂层的平均性能有所差异。压痕法的测试结果以有效压缩模量表示,虽然这并不是涂层真实的弹性模量,但这足以定量分析不同涂层间的性能差异。通过压缩试验测定的弹性模量是弯曲模量的2倍以上,这可能与较高形状因子高岭土试样的各向异性有关。

4 结论

利用2种新方法测定了涂布纸样的动态弯曲性能和压缩性能。这些方法具有较高的灵敏度,能够检测出涂料组分和其他操作条件不同时试样性能的变化情况。对于在实验室条件下制备的纸样,随着高岭土形状因子的增加,其平面弹性模量增加而压缩模量降低。在胶粘剂用量较低时(2%),试样的平面弹性模量随胶粘剂用量的增加而增加。通过研究干燥速率和小粒径胶乳对试样性能的影响,发现紧密的涂层结构有利于增加试样的压缩模量,但是对弯曲性能却无影响。在弯曲试验的低速条件下,含有高Tg和高熔体流动性丁苯胶乳的试样其刚度要高于低Tg和低熔体流动性的丁苯胶乳试样。此外,实验还发现形状因子为60的扁平状高岭土试样的弯曲刚度与含有淀粉试样的弯曲刚度相同。

(杨扬 编译)