车削中心主轴动静态特性分析*

李金华 刘永贤 于 杨 韩家亮

(①东北大学机械工程与自动化学院,辽宁沈阳 110004;②辽宁工业大学机械工程学院,辽宁锦州 121001)

数控机床的发展趋势是智能化、高速化和精密化[1-3]。主轴部件是数控机床最为关键的部件,其动、静态性能对机床的最终加工性能有着非常重要的影响。随着机床速度和精度的提高,对其关键部件的静动态性能提出了更高的设计和加工制造要求[3-5]。因此,国内外研究机构和科研院所对主轴部件的动、静态性能展开了广泛、深入的研究。

对于加工中心,主轴部件不仅更为关键,而且其动态性能对切削加工产生很大影响。主轴在对切削点处刀具和工件造成的综合位移影响中所占的比重在60%~80%。因此在加工中心设计中,保证主轴部件具有较好的静动态特性是十分重要的[6-9]。

以所设计的车削中心主轴为研究对象,通过APDL语言建立主轴的三维有限元参数化模型,对主轴进行静动态分析,比较了主轴在共振和设计工况下的振型,找出该主轴的危险点并进行了相关验算。从而在该机床的设计阶段预测了该车削中心主轴的应变和应力情况,为主轴结构进一步改进提供了相关依据。

1 车削中心主轴系统结构

该车削中心由床身、主轴箱、卡盘、床鞍、尾座、纵横滑板、电动刀架、数控系统、伺服驱动系统、电气系统、液压系统、冷却系统及润滑系统等构成。主轴的前后轴承均采用动静压轴承。图1为该主轴系统设计结构,采用外装式电主轴。

2 有限元参数化建模

在建立有限元模型的过程中,采用弹簧-阻尼单元模拟动静压轴承的弹性支承,每个支承采用4个沿圆周方向均匀分布的弹簧-阻尼单元来模拟[9]。分别建立了使用两组弹簧来模拟主轴支承情况的模型,如图2所示。

由于主轴轴承的轴向刚度很大,阻尼对横向振动特性影响很小,所以在建立有限元模型中仅考虑径向刚度影响,利用沿轴向均布的弹簧-阻尼单元来模拟轴承支承。其中,前支承处弹簧刚度为0.7 GN/m,后支承处弹簧刚度为0.6 GN/m。

为避免在模型转换中丢失特征,利用ANSYS参数化建模语言APDL直接建立主轴模型,并均匀划分网格。主轴采用Solid45单元,在轴瓦中点与主轴结合处的圆周截面上沿圆周均布4个弹簧阻尼单元,单元类型选择COMBIN14,单元长度可按照各处轴承的内外圈半径确定。外圈节点采用关键点建立,内圈节点直接选择划分网格后主轴上相应节点,同时保证弹簧单元的划分数目为1,外圈节点限制全部自由度,内圈节点只限制轴向自由度。如图3所示,三维有限元共含有24 164个单元和27 428个节点。

3 结果与讨论

3.1 主轴静态分析

该机床电动机功率PE为23 kW,传动系统效率η为0.95,主轴转速nc为6 000 r/min,计算直径Dc为160 mm。利用典型条件下切削力公式进行计算:

得切削力P=453.9 N。

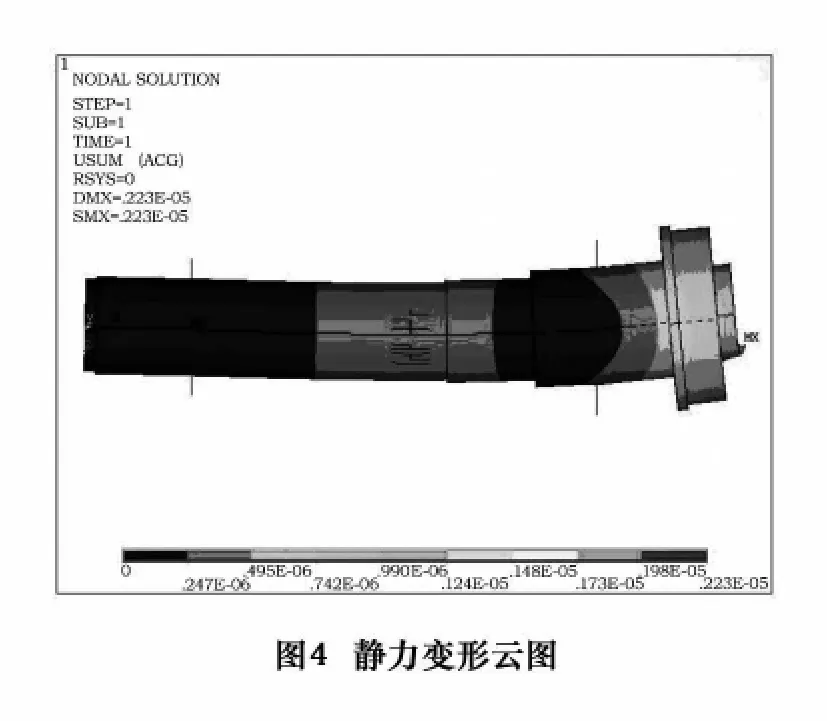

采用静力学分析,该有限元模型结果如图4所示,主轴的最大位移δmax=2.23 μm,且发生在主轴前端。由式(2)得到主轴的静刚度Kj为203.1 N/μm。

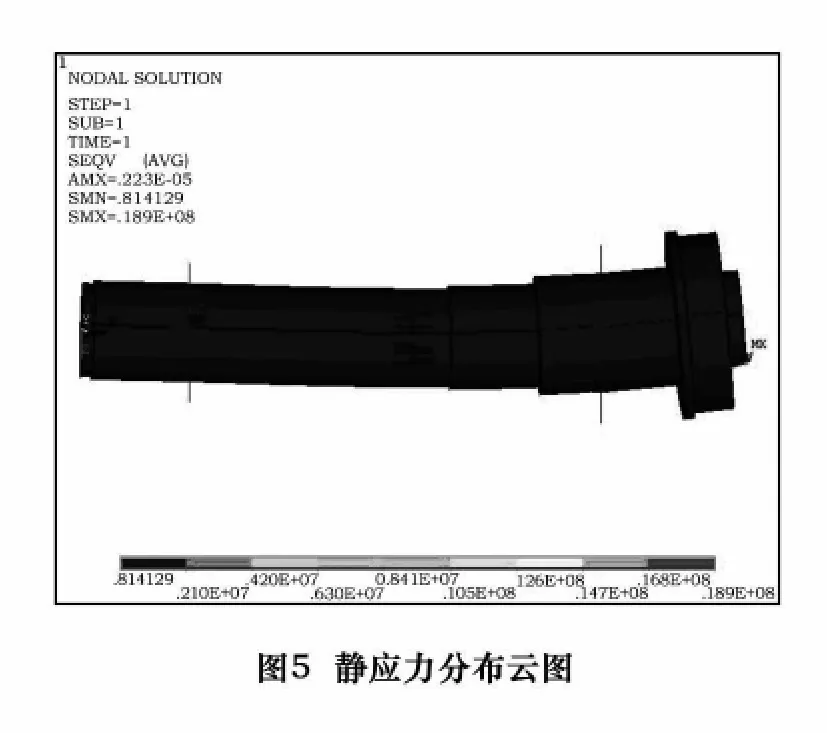

如图5所示,在外载荷的作用处存在应力集中,即主轴上的最高Von Mises应力为18.9 MPa。经查40Cr的屈服强度为785 MPa,即使考虑应力集中的情况,根据第四强度理论,主轴强度依然满足要求。

3.2 主轴模态分析

为保证得到准确的分析结果,将已经建立的三维有限元静力分析模型适当修改,作为主轴模态分析的有限元模型。

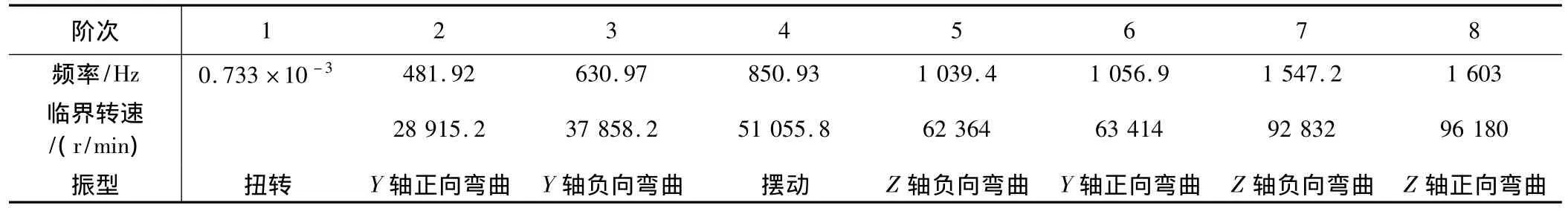

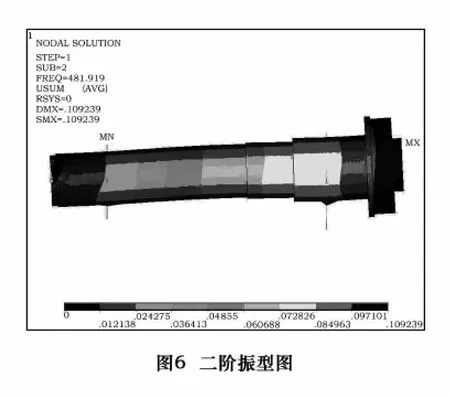

设定所要提取模态的频率范围的最小值为0 Hz,最大值为2 000 Hz。边界条件与支承形式保持原有设置不变,从而进行主轴的模态分析并对模态进行扩展。经ANSYS软件计算后,提取出主轴前8阶模态,得到主轴前8阶的振动特性,各阶振型和频率如表1所示,其中第二阶主轴振型图分别如图6所示。

表1 主轴固有频率与振型

从表1可得,主轴的第一阶扭转振型不能用来计算主轴的临界转速,从二阶固有频率开始,主轴最低临界转速为28 915.2 r/min,而主轴的最高设计转速为8 000 r/min,低于主轴临界转速的1/3,因此能够有效地避开共振区域,保证机床的加工精度。

3.3 主轴谐响应分析

在主轴谐响应分析之前,首先确定按正弦规律随时间变化的载荷,即激振力。在车削加工中,激振力的幅值即为车削力,公式为:

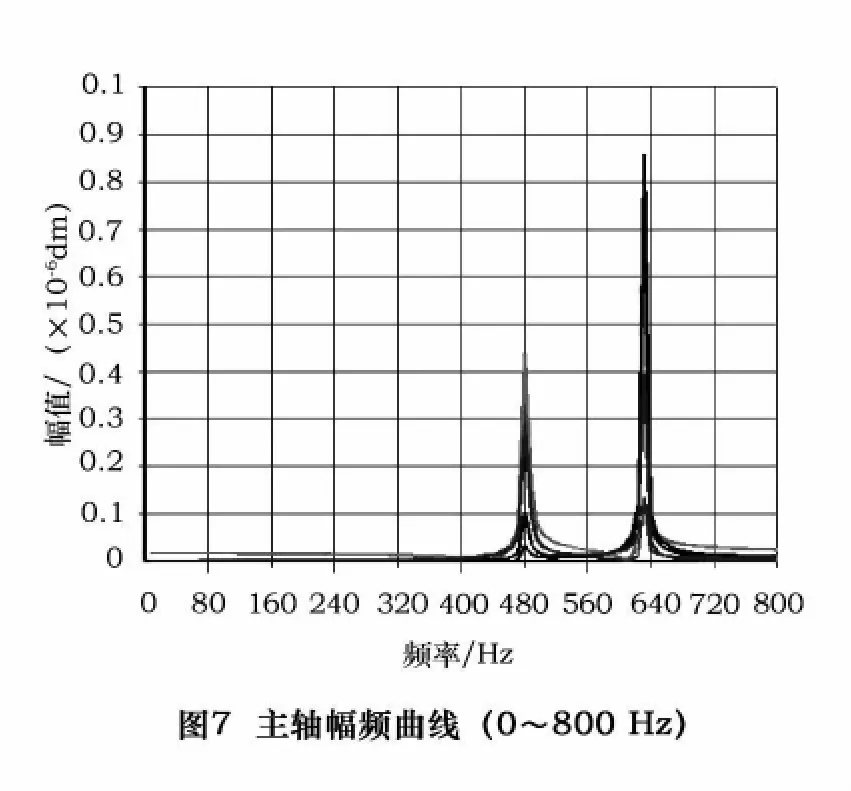

在一般加工状况,振动频率的范围选择0~800 Hz,由式(1)和式(3)确定谐响应分析的激振力。

精确的谐响应分析需要大量的时间,所以本课题首先对整个振动频率范围进行分析,通过减少子步的方法来缩减分析时间,得到主轴在振动频率范围内的径向响应位移曲线。但由于子步数量有限,该曲线仅给出变化趋势和共振点的大致位置。为精确地得到主轴径向响应位移,需对某段频率范围进行精确分析,增加该频率范围内子步数量,得到精确分析结果,进而评估主轴的响应特性。

在ANSYS软件的时间历程后处理器中,首先需要定义要查看的变量,才能观察变量对频率的响应关系。变量的定义直接关系主轴响应分析的结果。一般情况下,主轴上的危险点都应被包含在这些变量之中。如遗漏了一些危险点,就可能造成对主轴响应特性的错误评价,得到的主轴动刚度也会发生偏差,致使所生产出来的机床达不到实际生产中的加工精度。

为了避免上述情况的发生,拟对该主轴的5个危险点进行分析,即对主轴的前端、前支承位置、后支承位置、主轴中点和主轴后端的响应位移进行分析,综合得到主轴的响应特性。

设定激振频率的范围为0~800 Hz,经谐响应分析后,主轴前端、前支承、后支承、主轴中点和主轴后端的径向幅频曲线如图7所示。当激振频率为481 Hz和631 Hz时,主轴出现明显的响应位移,与模态分析中所得到的主轴固有频率相吻合,说明在这两个频率附近产生共振。

设定激振频率的范围为450~500 Hz,控制子步数量为50,重新进行谐响应分析,得到481 Hz左右的幅频曲线,如图8所示。主轴前端的位移响应最为突出,在481 Hz之前位移响应突然增大,最大位移达到11 μm。主轴的动刚度明显下降;在481 Hz之后位移响应又突然下降,主轴动刚度逐渐提高。在此段范围,主轴的最小动刚度为41.17 N/μm。

在实际生产中,主轴在设计阶段尽量避开共振区域,因此对主轴在共振点处的分析并不能完全说明主轴动态特性的好坏。因课题所设计的主轴最高转速为8 000 r/min,为得到主轴准确的响应分析结果,对转速为8 000 r/min时进行了谐响应分析。

如图9所示,当主轴转速为8 000 r/min时,最大应变为2.84 μm,此刻的主轴动刚度为159.47 N/μm。通过对动刚度的分析,可以判断本课题中所采用的主轴满足设计需要,在进行实际加工过程中,可以满足精度要求。

4 结语

针对某精密车削中心的初步结构设计模型,建立其主轴的三维有限元参数化模型。在静力学分析、模态分析以及谐响应分析基础上,对其静刚度,固有频率和动刚度进行计算分析。通过谐响应分析预测了当机床最高转速达到8 000 r/min,其动刚度为159.47 N/μm满足精度和使用要求。

[1]ABELE E,ALTINTAS Y,BRECHER C.Machine tool spindle units[J].CIRP Annals - Manufacturing Technology,2010,59(2):781 -802.

[2]LIN Chiwei,TU Jay F,et al.An integrated thermo - mechanical- dynamic model to characterize motorized machine tool spindles during very high speed rotation[J].International Journal of Machine Tools and Manufacture,2003,43(10):1035 -1050.

[3]CHEN SC,JUAN YL,TANG CH,et al.Simulation of dynamic properties of a spindle and tool system coupled with a machine tool frame[J].The International Journal of Advanced Manufacturing Technology,2011,54(1/4):11-20.

[4]ZHAO Haitao,YANG Jianguo,SHEN Jinhua.Simulation of thermal behavior of a CNC machine tool spindle[J].International Journal of Machine Tools and Manufacture,2007,46(6):1003 -1010.

[5]LIN Chiwei,TU Jay F.Model- based design of motorized spindle systems to improve dynamic performance at high speeds[J].Journal of Manufacturing Processes,2007,9(2):94 -108.

[6]Ching Yuan Lin,Jui Pin Hung,Tzuo Liang Lo.Effect of preload of linear guides on dynamic characteristics of a vertical column–spindle system[J].International Journal of Machine Tools and Manufacture,2010,50(8):741-746.

[7]JIANG Shuyun,ZHENG Shufei.A modeling approach for analysis and improvement of spindle - drawbar- bearing assembly dynamics[J].International Journal of Machine Tools and Manufacture,2010,50(1):131-142.

[8]LI Hongqi,SHIN Yung C.Analysis of bearing configuration effects on high speed spindles using an integrated dynamic thermo-mechanical spindle model[J].International Journal of Machine Tools and Manufacture,2004,44(4):347 -364.

[9]张耀满,刘春时,谢志坤,等.高速机床主轴部件有限元分析[J].东北大学学报,2008,29(10):1474-1477.