柴油机气缸盖射水道芯的结构优化

林 琳

(广西玉柴机器股份有限公司,广西玉林 537005)

柴油机气缸盖射水道芯的结构优化

林 琳

(广西玉柴机器股份有限公司,广西玉林 537005)

通过改进缸盖射水道制造结构,用砂芯直接铸出缸盖射水道取代预埋弯管,极大地提高了产品的内腔砂芯制芯效率和铸件质量。

气缸盖;水道;弯管;砂芯;结构优化

D30气缸盖是玉柴机器股份有限公司铸造厂缸盖车间4缸机缸盖产量较大的机型之一,产品内腔复杂,质量要求高,其内部空间紧凑而且有很多复杂的曲面和不规则孔道,铸造质量较难控制。从产品结构可以看出其最突出的特点是,水道芯没有与底盘砂芯连接的水孔砂芯,在产品定型的初期水道芯使用特种覆膜砂制造,在砂芯制作过程中,把成形的铸铁弯管预埋到砂芯中,再经过一些特殊处理后,用于生产铸件。此种方法需要耗费较大的人力物力,同时无法实现自动化生产。本文将针对此情况对气缸盖射水道的制作方法和相关的结构优化进行探讨分析。

1 原铸造工艺及存在问题

1.1 下水道芯制芯工艺及铸件生产过程

在制取下水道芯之前,人工先把芯砂塞入铜弯管(见图1)中,塞芯砂过程中要确保完全填充弯管,滴入催化剂三乙胺使其固化,再上烤炉烘烤去其水分,随后将弯管埋入待射芯的热芯盒模具相应位置中射芯;在修芯过程中,用刷子把弯管外露部分粘上的芯砂等杂物刷干净(见图2),保证铜弯管的清洁度,然后用生料带完全包裹弯管外露部分,避免砂芯浸涂后涂料与铜弯管接触;组芯、整体浸涂、烘烤后再人工将生料带去除干净,造型下芯,浇注。

1.2 铸造过程中存在问题及分析

图1 射芯前在模具上预埋铜弯管

图2 D30C缸盖下水道芯

①塞弯管、烘烤、射芯、清理弯管、缠生料带、除生料带等均需要大量的人工操作完成,无法实现自动化生产;②由于芯砂问题或人为塞弯管不紧实容易导致浇注后弯管处烧结,大大增加清理工作量甚至导致铸件报废(见图3);③水分烘烤不充分容易出现气孔;④缠生料带前弯管处杂物未完全清理干净,可能导致铁液与铜弯管熔合不好,弯管处出现裂纹、气孔等;⑤缠生料带过长或人工除生料带时未完全清理干净,部分生料带粘附在气道砂芯上,影响气道性能导致铸件报废;⑥成本大,无论是弯管成本还是人工成本,对于大批量生产的D30C缸盖来说都是巨大的。

2 工艺改进思路

原工艺生产的下水道芯所存在的缺陷,如能在保证缸盖内腔性能不变的情况下取消预埋弯管这一工序,改为由砂芯直接铸出,一方面实现了不能采用自动化生产的产品提升为可采用自动化生产,同时也可以大大地节省成型弯管材料的使用,可以大幅度降低生产成本,另一方面减少由于铜弯管引起的相关问题造成的废品,有效降低废品率。

使用生产效率高、节能、低污染的冷芯盒工艺代替耗能高、成本高的热芯盒工艺,在能源节约方面具有非常大的优势,对制芯员工的工作环境也是一个大改善。

图3 铸件弯管烧结

3 新工艺采取的相关措施

3.1 UG三维造型

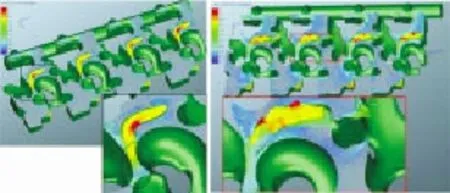

首先在UG三维模型中,将铜弯管位置改为直接铸出水道的砂芯并在预埋弯管位置优化结构(见图4)。改短射水道,以提高砂芯的强度,防止断芯的发生;在射水口处增加一个射水挡板,通过射水挡板来引导射水的方向,从而控制水流经过缸盖鼻梁区的速度,达到预期的冷却效果;采用水流场模拟分析办法,分析水流场在产品结构更改前后的变化,判断结构更改能否符合设计要求(见图5)。

从结构优化前与优化后的水流场分析来看,优化结构前后缸盖的水流场速度经过鼻梁区的速度基本相同,达到缸盖的使用要求,说明取消预埋弯管由砂芯直接铸出的方法可行。

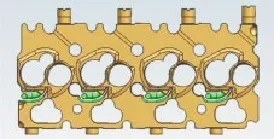

图4 射水道芯在UG中的三维模型

图5 优化前后水流场分析情况

图6 铸件解剖后分型面位置披锋

3.2 成品解剖

首轮试制中发现制芯工艺难度大,砂芯质量差等情况,均通过整改模具后得到一一解决。但存在一个问题,铸件分型面位置尤其是鼻梁区存在隔层披锋(见图6),可能影响水流大小,冷却效果不佳。经分析,是下水道砂芯变形严重所致。

3.3 变形原因及解决措施

3.3.1 砂芯变形原因

使用高强度的铬矿复合砂射芯后采用射水道向上的方式平放,由于射芯后初期强度没有达到最高值、没有及时清除砂芯分盒面位置的披锋、下水道芯没有铸出孔砂芯的支撑(见图7),组芯后受重力的影响以及烘烤过程中受热等原因,加速了砂芯向下弯曲变形。

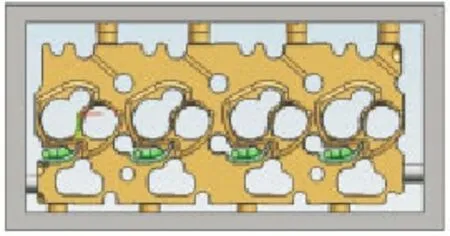

图7 由砂芯直接铸出射水道的下水道芯

3.3.2 采取相应相关措施

射芯后立刻磨平分型面上由于顶杆、排气塞、射嘴等原因产生的披锋,随后进入预烘烤烤炉(烤炉工艺见表1)中进行烘烤,保证砂芯一直处于平放方式,砂芯强度立即得到很大的提高,变形问题得到有效的解决。

表1 通过式烤炉工艺

4 整机性能跟踪验证

经过制造技术部对使用铸出弯管的D30缸盖的发动机进行为时半年的整机性能跟踪验证,未发现异常质量问题,说明射水道结构更改不仅是理论上可行,实际上也不影响产品的使用性能,接下来,可以进一步继续优化局部工艺,从小批量试制,进入大批量试制,最终进入批量生产和使用的研发。

为进一步控制砂芯变形,拟计划在下水道芯周边带框,使变形量进一步得到控制(图8)。

图8 带框式下水道芯

5 结束语

通过改进缸盖内腔复杂管道,用砂芯直接铸出缸盖内腔弯曲管道取代预埋弯管,同时用冷芯盒代替热芯盒,有利于高效大批量造芯,可以大大提高产品的自动化生产程度,更适合快速生产的要求,并可以减少员工的劳动强度。为玉柴铸造中心二期缸盖线主打机型D30C缸盖实现侧浇工艺一型四件提供了有效的思路。目前玉柴铸造中心二期D30C缸盖铸造工艺已完成,正在模具制造中,很快将进入试验阶段。

Structure Optimization of Tube Bending Core in Diesel Engine Cylinder Head

LIN Lin

(Guangxi Yuchai Machinnery Co.Ltd., Yulin 537005, Guangxi China)

By replacing tube bending with sand core to improve the structure of tube bending in cylinder head, the core-making eff ency and quality of the casting have been greatly improved.

Cylinder head; Waterway; Syphon; Sand core; Structure optimization

TG242.7;

A;

1006-9658(2012)05-0022-3

2012-06-19

稿件编号:1206-069

林 琳(1987-),女,从事铸造工艺设计