模拟混凝土孔隙液中D-葡萄糖酸钠复合缓蚀剂对钢筋的阻锈作用

杨榕杰 郭 亚 唐方苗 王小平 杜荣归 林昌健

(厦门大学化学化工学院化学系,固体表面物理化学国家重点实验室,福建厦门361005)

模拟混凝土孔隙液中D-葡萄糖酸钠复合缓蚀剂对钢筋的阻锈作用

杨榕杰 郭 亚 唐方苗 王小平 杜荣归*林昌健

(厦门大学化学化工学院化学系,固体表面物理化学国家重点实验室,福建厦门361005)

应用电化学技术,结合扫描电子显微镜(SEM)观测,研究D-葡萄糖酸钠、钼酸钠和硫脲三组分复合缓蚀剂对模拟混凝土孔隙液中钢筋腐蚀行为的影响及其阻锈作用.结果表明:在含3.5%(w)NaCl的模拟混凝土孔隙液中,复合缓蚀剂具有协同效应,对钢筋有良好的阻锈作用.当D-葡萄糖酸钠、钼酸钠和硫脲浓度分别为750、250和500 mg·L-1时,对钢筋的缓蚀效率可达到94.5%.应用软硬酸碱(HSAB)理论分析缓蚀机理,可认为三组分复合缓蚀剂在钢筋表面共同形成保护膜而阻止钢筋的腐蚀.

钢筋;模拟混凝土孔隙液;复合缓蚀剂;电化学技术;软硬酸碱理论

1 引言

混凝土在正常情况下呈高碱性环境,可使混凝土中钢筋表面生成致密钝化膜而不发生腐蚀.若混凝土中存在大量氯离子或发生碳化,钢筋表面钝化膜就可能受到破坏而导致腐蚀的发生.1-5

有多种措施可用于保护混凝土中的钢筋,1,6-9例如,提高混凝土质量,采用耐蚀钢筋或涂层钢筋,使用缓蚀剂,应用阴极保护技术等.其中,添加缓蚀剂是一种经济而有效的方法,越来越受到重视.使用单一缓蚀剂对钢筋获得的阻锈效果往往不够理想或存在污染环境等问题,采用具有缓蚀协同效应的复合型缓蚀剂是良好的选择.因此,缓蚀剂的复配和应用成为保护混凝土中钢筋的重要研究内容. 1961年Hackerman等10在第一届世界金属腐蚀会议上,首先提出应用Lewis酸碱理论研究缓蚀剂的构效关系,指出金属原子和缓蚀剂分子可分别作为Lewis酸和Lewis碱,彼此通过电子的接受和给予形成化学键.后来,Aramaki11,12、Pcarson13、Walters14等对软硬酸碱(HSAB)理论在缓蚀剂中的应用做了较为系统的研究工作,为缓蚀剂理论的发展做出了重要贡献.目前,大部分对于钢筋缓蚀剂的研究是根据缓蚀剂间的协同效应,将阴极型、阳极型、具有不同吸附基因的物质复配到一起,15而根据软硬酸碱理论复配缓蚀剂的研究还很少.

D-葡萄糖酸钠(SD)因其价格便宜、环保无毒,广泛用于铁和低碳钢的腐蚀防护.16我们课题组初步的研究也表明这种缓蚀剂可在钢筋表面形成吸附膜,对腐蚀反应的阴、阳极过程均有阻滞作用,对钢筋有较好的阻锈效果.17,18钼酸钠低毒、缓蚀性能良好,但由于价格较高一般是应用于工业水环境中.19硫脲(TU)作为金属酸洗缓蚀剂得到普遍应用,许多文献报道了它对多种金属的缓蚀行为及作用机理,20但对其在碱性介质中对金属缓蚀作用的研究还很少见报道.

本工作根据以前的研究经验,应用HSAB原理,选择由D-葡萄糖酸钠、钼酸钠和硫脲三种组分组成复合型缓蚀剂,应用电化学技术,测试和评价复合缓蚀剂对含氯离子的模拟混凝土孔隙液中钢筋的阻锈作用,并根据HSAB原理对缓蚀剂的作用机理进行讨论.

2 实验

以R235光圆钢筋为实验材料,去除表面氧化皮后,加工成Φ11.3 mm×4 mm的圆柱形试样.以其中一个端面为工作面,并从另一端面焊接引出包封的铜导线,除工作面外其余表面用环氧树脂包封,制成工作电极,其有效面积约为1 cm×1 cm.测试之前钢筋电极依次用400#-1200#水磨石砂纸逐级打磨,用去离子水冲洗,再用无水乙醇超声波清洗10 min,干燥后备用.用于扫描电子显微镜(SEM)观察的试样无须制作成电极,用同样方法打磨(直至1500#水磨砂纸)和清洗干净即可.

以饱和Ca(OH)2溶液作为模拟混凝土孔隙液,21简称模拟液(SPS),室温下其pH值约为12.50.在溶液中添加NaCl至浓度为3.5%(w)作为测试液,分别添加D-葡萄糖酸钠、钼酸钠和硫脲至不同的浓度,先考察单一的D-葡萄糖酸钠,再考察复合缓蚀剂对钢筋的阻锈作用.钼酸钠可增强钢筋钝化膜的硬酸性,有利于硬碱类缓蚀剂D-葡萄糖酸钠和硫脲吸附于钢筋表面形成保护膜.所用试剂均为分析纯,溶液均用二次去离子水配制.电化学测试均是钢筋在测试液中浸泡30 min,使其腐蚀电位基本稳定后进行.

钢筋的极化曲线和电化学阻抗谱测试均使用Autolab Potentiostat Galvanostat电化学工作站.采用三电极体系,工作电极为R235钢筋,参比电极和辅助电极分别为饱和甘汞电极(SCE)和铂电极.线性极化曲线测试的电位范围为相对腐蚀电位±15 mV,扫描速率为0.167 mV·s-1.动电位扫描阳极极化曲线的测试从腐蚀电位开始扫描到电流密度突升到150 μA·cm-2为止,扫描速率为0.8 mV·s-1.电化学阻抗谱(EIS)测量的激励信号为正弦波,振幅10 mV,在腐蚀电位下进行测量,频率范围为105-10-2Hz.测试均在室温下进行.

钢筋表面形貌的观察也是试样于溶液中浸泡30 min后进行,使用的是HITACHI S-4800型场发射高倍电子扫描电镜.

3 结果与讨论

3.1 D-葡萄糖酸钠对钢筋的阻锈作用

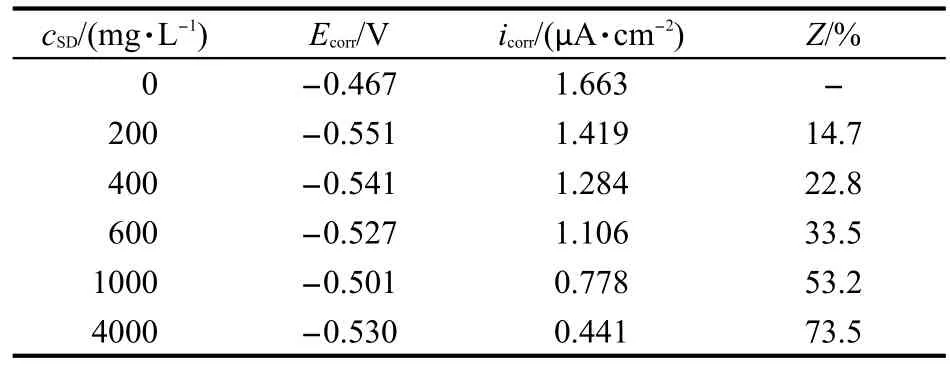

为选择合适比例的复合缓蚀剂,以D-葡萄糖酸钠为基础,先考察不同浓度的单一缓蚀剂对钢筋的阻锈作用.通过线性极化法测试,得到如表1所示的在含3.5%(w)NaCl的模拟液中添加不同浓度SD后测得的钢筋腐蚀参数(其中Ecorr、icorr和Z分别为钢筋的腐蚀电位、腐蚀电流密度、缓蚀剂的缓蚀效率).可以看出,加入SD之后,钢筋的腐蚀速率降低,并且缓蚀剂的缓蚀效率随其浓度的增加而提高,当SD的浓度达到最高的4000 mg·L-1时,其缓蚀效果最佳,缓蚀效率为73.5%.SD浓度从200 mg·L-1到4000 mg·L-1,没有观察到浓度极值现象,这可能跟缓蚀剂没有在金属表面发生阳极脱附有关.22可见,在以上实验条件下使用单一的SD对钢筋的缓蚀效果还不够良好.

表1 钢筋在含3.5%(w)NaCl和不同浓度SD的SPS中的腐蚀参数Table 1 Corrosion parameters of reinforcing steel in SPS with 3.5%(w)NaCl and different SD concentrations

3.2 D-葡萄糖酸钠和钼酸钠对钢筋的缓蚀协同效应

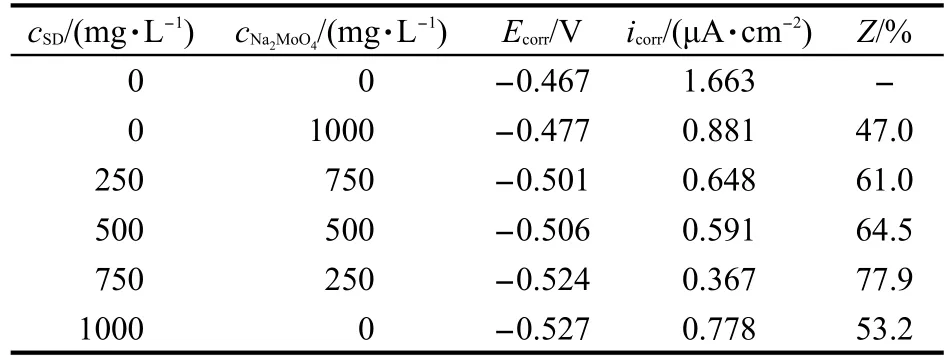

表2显示了钢筋在含3.5%(w)NaCl的模拟液中添加不同浓度比的SD和Na2MoO4前后的腐蚀参数.可以看出,在两种缓蚀剂的总浓度为1000 mg· L-1并保持不变的情况下,SD和Na2MoO4复配加入比单独加入一种缓蚀剂时的缓蚀效率高,说明缓蚀剂之间有协同作用.其中SD和Na2MoO4浓度分别为750和250 mg·L-1时,缓蚀效率最高,达到77.9%,此时两者的协同作用最显著.比较上述测试结果可以发现,这两种缓蚀剂总浓度为1000 mg·L-1,其中SD的浓度只要达到750 mg·L-1,其缓蚀效率要比单独使用SD浓度达到4000 mg·L-1时更高.

3.3 三组分复合缓蚀剂对钢筋的阻锈作用

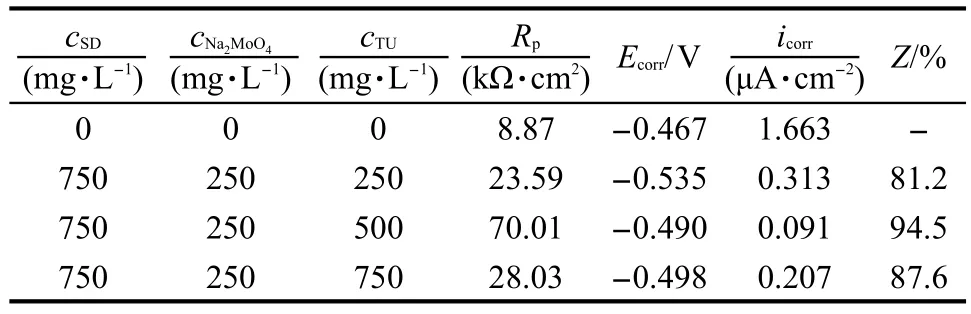

根据以上的测试结果,以D-葡萄糖酸钠为基础,选择钼酸钠和硫脲组成复合缓蚀剂,取不同浓度的TU与750 mg·L-1SD和250 mg·L-1Na2MoO4进行复配.在含3.5%(w)NaCl的模拟液中,首先用线性极化法测试得到如表3所示的钢筋腐蚀参数.可以看出,与只加入SD和Na2MoO4两种组分后测得的缓蚀效率比较,加入TU后缓蚀效率有明显提高,均在80%以上.当SD、Na2MoO4和TU的含量分别为750、250和500 mg·L-1时,对钢筋的阻锈作用最佳,缓蚀效率达到94.5%,效果良好.据此,我们选择这样的浓度比和总浓度配制D-葡萄糖酸钠复合缓蚀剂,并用在以下进一步测试和评价其对钢筋的阻锈作用中.

表2 钢筋在含3.5%(w)NaCl和不同浓度比的SD和Na2MoO4的SPS中的腐蚀参数Table 2 Corrosion parameters of reinforcing steel in SPS with 3.5%(w)NaCl and different ratios of SD and Na2MoO4

表3 钢筋在含3.5%(w)NaCl和不同浓度SD、Na2MoO4和TU的SPS中的腐蚀参数Table 3 Corrosion parameters of reinforcing steel in SPS with 3.5%(w)NaCl and different concentrations of SD, Na2MoO4and TU

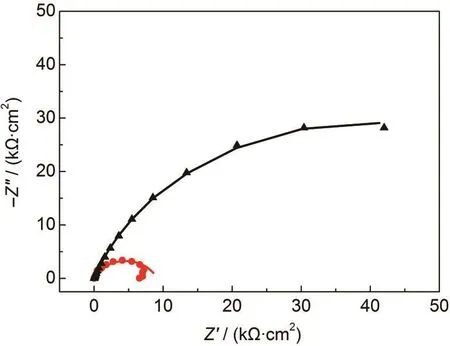

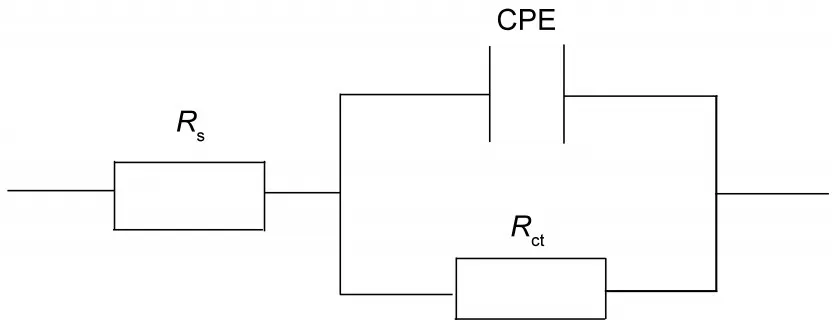

通过EIS的测试可进一步考察以上三组分复合缓蚀剂对钢筋的阻锈作用.图1表示钢筋在含3.5% (w)NaCl的模拟液中分别加与不加复合缓蚀剂时的电化学阻抗谱Nyquist图(其中点代表实验数据,实线代表拟合曲线).通过EIS数据解析,得到其对应的如图2所示的等效电路.其中Rs表示溶液电阻,Rct表示钢筋/溶液界面电荷转移电阻,CPE表示界面双电层的常相角元件.Rct数值越大,表示腐蚀反应越难进行,可用于衡量缓蚀剂对钢筋的阻锈效果.常相角元件CPE的阻抗可表示为:23

图1 钢筋在加与不加复合缓蚀剂的含3.5%NaCl(w)的SPS中的电化学阻抗谱Fig.1 Electrochemical impedance spectra for reinforcing steel in SPS with 3.5%(w)NaCl,and with or without corrosion inhibitorswithout inhibitor, with compound inhibitor;750 mg·L-1SD,250 mg·L-1Na2MoO4;and 500 mg·L-1TU

图2 钢筋在加与不加复合缓蚀剂的含3.5%(w)NaCl的SPS中的等效电路Fig.2 Equivalent circuit of reinforcing steel in SPS with 3.5%(w)NaCl,and with or without corrosion inhibitorsRs:solution resistance;Rct:interfacial charge transfer resistance; CPE:constant phase element

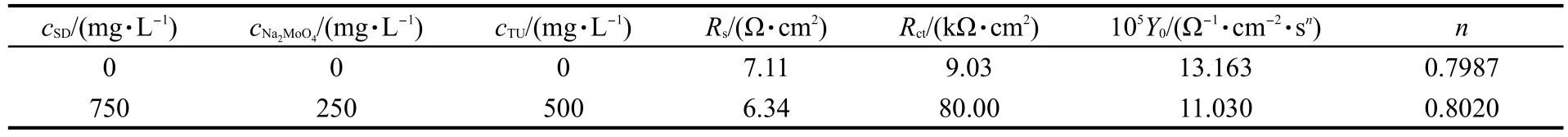

它表示非理想的电容行为.式中n表示固体电极双电层偏离理想电容的程度,取值范围为0<n<1,当n= 1时,代表纯电容行为.Y0称为基本导纳,单位为Ω-1· cm-2·sn,用来表示钢筋表面粗糙程度.各有关元件的拟合值列于表4,其中常相角元件用Y0和n表征.

曹楚南等24认为,钝化的碳钢孔蚀(点蚀)诱导期阻抗谱特征低频阻抗实部呈现电感性收缩现象.由图1可以看出,未加缓蚀剂时,钢筋在高频区表现为一容抗弧,低频区明显收缩,说明此时钢筋可能处于点蚀诱导期,其表面钝化膜不稳定.王佳等25认为孔蚀发展期电极阻抗谱特征是呈现具有两个时间常数的容抗弧.图1显示,加入缓蚀剂时,钢筋的阻抗谱只有一个容抗弧,仅呈现一个时间常数,说明在本实验条件下的钢筋没有发生明显的点蚀.从表4的等效电路元件拟合值可以看出,相比无缓蚀剂的情况,复合缓蚀剂的加入使钢筋的Rct的数值显著增大,说明钢筋的耐蚀性大大提高,缓蚀效果良好,这与线性极化法的测试结果一致.此外,加入复合缓蚀剂后,Y0变小,n值略增大,说明钢筋表面可能生成覆盖膜而变得更为平整.

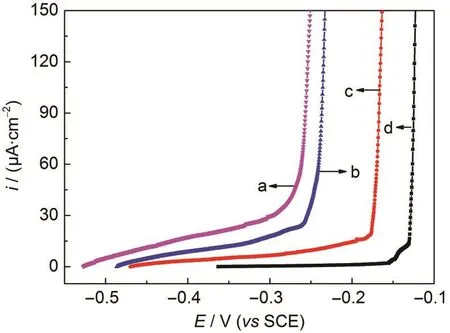

在含3.5%(w)NaCl的模拟液中添加不同缓蚀剂后钢筋的动电位阳极极化曲线如图3所示.可以看出,未加缓蚀剂时钢筋处于活化状态.当模拟液中加入1000 mg·L-1单一缓蚀剂SD,或加入750 mg·L-1SD和250 mg·L-1Na2MoO4两种缓蚀剂后,钢筋的阳极极化电流明显下降,阳极极化加大,说明缓蚀剂对钢筋有较好阻锈作用.但上述两种情况下,钢筋在腐蚀电位下还没有处于完全钝化状态,只有当模拟液中加入750 mg·L-1SD,250 mg·L-1Na2MoO4和500 mg·L-1TU的三组分复合缓蚀剂后,钢筋的阳极极化曲线才有平稳的钝化区,维钝电流密度在0.1 μA·cm-2数量级,钢筋在腐蚀电位下处于钝化状态,腐蚀受到了抑制,表明三组分复合缓蚀剂可有效阻止钢筋的腐蚀.

图3 钢筋在含3.5%(w)NaCl和不同缓蚀剂的SPS中的动电位扫描阳极极化曲线Fig.3 Potentiodynamic anodic polarization curves of steelin SPS with 3.5%(w)NaCl with different inhibitors(a)without inhibitor;(b)with 1000 mg·L-1SD inhibitor;(c)with compound inhibitor(750 mg·L-1SD and 250 mg·L-1Na2MoO4);(d)with compound inhibitor(750 mg·L-1SD,250 mg·L-1 Na2MoO4and 500 mg·L-1TU)

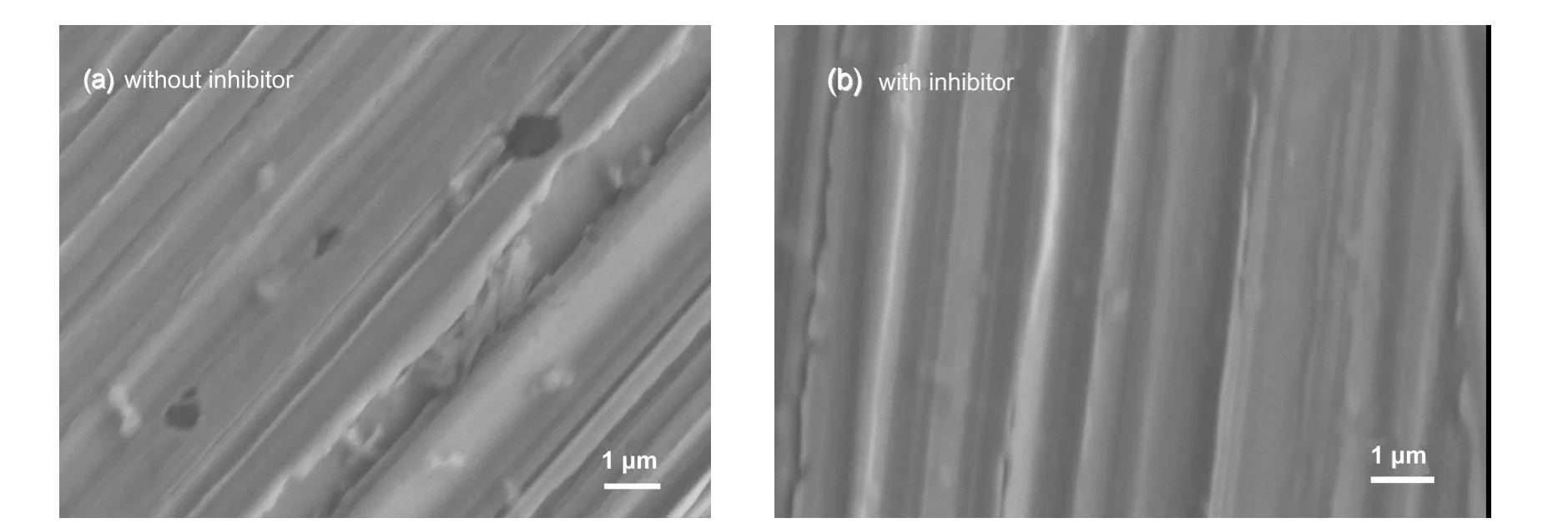

通过观测钢筋的表面形貌,可进一步验证复合缓蚀剂对钢筋的阻锈作用.分别在含有3.5%(w) NaCl的加与不加三组分复合缓蚀剂的模拟液中浸泡后钢筋表面微观形貌如图4所示.可以看出,未加缓蚀剂时,钢筋表面有点蚀核出现,而添加缓蚀剂后,钢筋表面较为平整,没有发生腐蚀,说明复合缓蚀剂有效抑制了钢筋的腐蚀.

3.4 三组分的D-葡萄糖酸钠复合缓蚀剂对钢筋的缓蚀机理

通常的经验是通过不同类型的多种缓蚀剂物质复配使之产生协同效应.本工作选用的三组分复合缓蚀剂中,Na2MoO4属于氧化型缓蚀剂,在金属表面易生成钝化膜或使原来破损的钝化膜得到修复.而D-葡萄糖酸钠和硫脲属于吸附型缓蚀剂,可在钢筋表面发生吸附,形成保护性的吸附膜,因此,复合缓蚀剂可相辅相成地在钢筋表面形成保护膜,阻止钢筋的腐蚀.此外,以下应用HSAB原理可进一步说明这种复合缓蚀剂的缓蚀机理,这也是本工作选择缓蚀剂组分的重要依据.

表4 钢筋在加与不加复合缓蚀剂的含3.5%NaCl的SPS中的等效电路元件拟合值Table 4 Values of the elements in the equivalent circuit for reinforcing steel in SPS with 3.5%NaCl,and with or without corrosion inhibitors

图4 钢筋在加与不加缓蚀剂的含3.5%(w)NaCl的SPS中浸泡后表面形貌SEM图Fig.4 SEM images of reinforcing steel in SPS with 3.5%(w)NaCl,and with or without corrosion inhibitors750 mg·L-1SD,250 mg·L-1Na2MoO4and 500 mg·L-1TU

在上述三组分复合缓蚀剂中,Na2MoO4在钢筋表面有生成钝化膜或修复破损的钝化膜的作用.在高碱性模拟混凝土孔隙液中,钢筋表面形成的钝化膜主要由Fe3O4-γ-Fe2O3组成.1,26溶液中加入MoO2-4可以使Fe3O4中的Fe2+氧化为Fe3+,也就是使钝化膜中的γ-Fe2O3含量增加,使钝化膜更稳定.此外,根据软硬酸碱理论,12Fe2+属于交界酸,Fe3+属于硬酸,依照强碱亲强酸原则,加入MoO2-4加强了钢筋钝化膜的硬酸性,更有利于硬碱类缓蚀剂吸附其上,这就为本工作选择其他缓蚀剂组分提供了思路.

SD中含有羧酸根(-COO-)和大量的羟基(-OH),TU中含有巯基(-SH)和伯胺(-NH2)基团. RCOO-、ROH和RNH2属于硬碱.在点蚀发生期,钢筋表面由钝化膜(以γ-Fe2O3为主,阴极)和腐蚀孔内新鲜裸露的钢筋(Fe,阳极)两部分组成.25γ-Fe2O3的Fe3+属于硬酸,Fe属于软酸.根据强碱亲强酸,软碱亲软酸的原则,SD中的羧酸根、羟基,TU的胺基易吸附在作为阴极的钝化膜上,而TU中的巯基易吸附在作为阳极的Fe上.因此在钢筋产生点蚀核的初期,该三组分复合缓蚀剂能够同时吸附在阴极和阳极上,使钢筋表面形成一层保护膜以阻止腐蚀的发生.

根据上述的讨论,如果Na2MoO4与钢筋反应生成的钝化膜不够致密,存在一些微孔,则SD和TU的硬碱软碱基团可以吸附填充进微孔中,形成一层三维网络结构的无机和有机复合膜,阻止氯离子向钢筋基体渗透,从而有效抑制钢筋点蚀的发生和发展.这也是Na2MoO4作为复合缓蚀剂的组分,其浓度比单独使用时低得多,但缓蚀效果好得多的原因.

4 结论

D-葡萄糖酸钠、钼酸钠和硫脲三组分复合缓蚀剂对含3.5%(w)NaCl的模拟混凝土孔隙液中钢筋具有良好的缓蚀协同效应,可有效阻止钢筋的腐蚀.在本实验条件下,当溶液中这三种成分的浓度分别为750、250和500 mg·L-1时,对钢筋的阻锈效果最佳,缓蚀效率可达到94.5%.应用软硬酸碱理论复配钢筋缓蚀剂是一种筛选缓蚀剂和解释缓蚀机理的可行尝试方法.复合缓蚀剂中的Na2MoO4可在钢筋表面生成钝化膜或修复钝化膜,而D-葡萄糖酸钠、钼酸钠和硫脲因含有不同基团,可同时在钢筋表面相同或不同区域吸附形成保护膜,产生协同效应,阻止钢筋腐蚀的发生.

(1) Kumar,V.Corros.Rev.1998,16,317.doi:10.1515/ CORRREV.1998.16.4.317

(2) Broomfield,J.P.Corrosion of Steel in Concrete: Understanding,Investigation And Repair;Taylor&Francis: New York,1997;pp 16-25.

(3) Ustabas,I.Constr.Build.Mater.2012,28,640.doi:10.1016/ j.conbuildmat.2011.10.043

(4) Hu,R.G.;Huang,R.S.;Du,R.G.;Lin,C.J.Acta Phys.-Chim. Sin.2003,19,46.[胡融刚,黄若双,杜荣归,林昌健.物理化学学报,2003,19,46.]doi:10.3866/PKU.WHXB20030111

(5) Singh,J.;Singh,D.Corros.Sci.2012,56,129.doi:10.1016/ j.corsci.2011.11.012

(6) Hong,N.F.Corrosion Protection and Durability of Infrastructure:Question and Answers;Chemical Industry Press: Beijing,2003;pp 95-134.[洪乃丰.基础设施腐蚀防护和耐久性问与答.北京:化学工业出版社,2003:95-134.]

(7) Moser,R.D.;Singh,P.M.;Kahn,L.F.;Kurtis,K.E.Corrosion Sci.2012,57,241.doi:10.1016/j.corsci.2011.12.012

(8) García,J.;Almeraya,F.;Barrios,C.;Gaona T,C.;Núñez,R.; López,I.;Rodriguez,R,M.;Bastidas,J.Cem.Concr.Compos. 2012,34,242.doi:10.1016/j.cemconcomp.2011.09.014

(9) Dong,Z.H.;Zhu,T.;Shi,W.;Guo,X.P.Acta Phys.-Chim.Sin. 2011,27,905.[董泽华,朱 涛,石 维,郭兴蓬.物理化学学报,2011,27,905.]doi:10.3866/PKU.WHXB20110336

(10) Hackerman,N.;Hurd,R.M.Corrosion Inhibition and Molecular Structure.In First International Congress on Metallic Corrosion,London,April 10-15,1961;Kenworthy, L.Eds.;Butterworths:London,1962.

(11) Yamaguchi,M.;Nishihara,H.;Aramaki,K.Corrosion Sci.1995, 37,571.doi:10.1016/0010-938X(94)00151-U

(12)Aramaki,K.;Shimura,T.Corrosion Sci.2003,45,2639.doi: 10.1016/S0010-938X(03)00071-4

(13) Pearson,R.G.J.Am.Chem.Soc.1963,85,3533.doi:10.1021/ ja00905a001

(14) Walters,F.H.J.Chem.Educ.1991,68,29.doi:10.1021/ ed068p29

(15) Wu,Y.S.;Zheng,J.S.Electrochemical Protection and the Application of Corrosion Inhibitors;Chemical Industry Press: Beijing,2006;pp 502-506.[吴荫顺,郑家燊.电化学保护和缓蚀剂应用技术.北京:化学工业出版社,2006:502-506.]

(16) Refaey,S.Applied Surface Science 2000,157,199.doi:10.1016/ S0169-4332(99)00573-5

(17) Li,J.H.;Zhao,B.;Du,R.G.;Lin,C.J.Funct.Mater.2007,38, 509.[李建华,赵 冰,杜荣归,林昌健.功能材料,2007,38, 509.]

(18)Chen,W.;Wu,Q.;Du,R.G.;Lin,C.J.;Sun,L.Funct.Mater. 2009,40,611.[陈 雯,吴 群,杜荣归,林昌健,孙 岚.功能材料,2009,40,611.]

(19) Chen,X.J.;Wang,H.L.;Chen,Z.J.Journal of Chinese Society for Corrosion and Protection 1992,12,213. [陈旭俊,王海林,陈振家.中国腐蚀与防护学报,1992,12,213.]

(20) Pillai,K.C.;Narayan,R.J.Electrochem.Soc.1978,125,1393. doi:10.1149/1.2131684

(21) Kitowski,C.J.;Wheat,H.G.Corrosion 1997,53,216.doi: 10.5006/1.3280463

(22) Wang,J.;Cao,C.N.Journal of Chinese Society for Corrosion and Protection 1996,16,15.[王 佳,曹楚南.中国腐蚀与防护学报,1996,16,15.]

(23) Sagüés,A.;Kranc,S.;Moreno,E.Corros.Sci.1995,37,1097. doi:10.1016/0010-938X(95)00017-E

(24) Cao,C.N.;Wang,J.;Lin,H.C.Journal of Chinese Society for Corrosion and Protection 1989,9,261. [曹楚南,王 佳,林海潮.中国腐蚀与防护学报,1989,9,261.]

(25) Wang,J.;Cao,C.N.;Lin,H.C.Journal of Chinese Society for Corrosion and Protection 1989,9,271. [王 佳,曹楚南,林海潮.中国腐蚀与防护学报,1989,9,271.]

(26) Hausmann,D.Mater.Prot.1967,6,19.

April 28,2012;Revised:May 29,2012;Published on Web:May 29,2012.

Effect of Sodium D-Gluconate-Based Inhibitor in Preventing Corrosion of Reinforcing Steel in Simulated Concrete Pore Solutions

YANG Rong-Jie GUO Ya TANG Fang-Miao WANG Xiao-Ping DU Rong-Gui*LIN Chang-Jian

(State Key Laboratory of Physical Chemistry of Solid Surfaces,Department of Chemistry,College of Chemistry and Chemical Engineering,Xiamen University,Xiamen 361005,Fujian Province,P.R.China)

The corrosion behavior of reinforcing steel in simulated concrete pore solutions with and without corrosion inhibitors was studied by electrochemical techniques and scanning electron microscopy (SEM).A combined inhibitive effect of sodium D-gluconate,Na2MoO4and thiourea on restraining the corrosion of reinforcing steel immersed in the solution was observed.This result showed that there was a synergetic effect among the three agents in corrosion prevention.After adding the compound inhibitor(750 mg·L-1sodium D-gluconate,250 mg·L-1Na2MoO4,500 mg·L-1thiourea)into the simulated concrete pore solution containing 3.5%(w)NaCl,the inhibition efficiency of the compound inhibitor was 94.5%.According to the Hard and soft acids and bases(HSAB)theory,the compound inhibitor worked by forming a protective film on the steel surface.

Reinforcing steel;Simulated concrete pore solution;Compound corrosion inhibitor; Electrochemical technique;Hard and soft acids and bases theory

10.3866/PKU.WHXB201205292

O646;TG174

∗Corresponding author.Email:rgdu@xmu.edu.cn;Tel:+86-592-2189192.

The project was supported by the National Natural Science Foundation of China(21073151,21173177,50731004,21021002).国家自然科学基金(21073151,21173177,50731004,21021002)资助项目