基于Matlab/Simulink 和AMESim 的PEMFC 冷却系统联合仿真①

俞林炯, 陈凤祥,2, 贾 骁, 周 苏

(1.同济大学汽车学院,上海201804;2.同济大学新能源汽车工程中心汽车学院,上海201804)

0 引 言

质子交换膜燃料电池(PEMFC)是一种将化学能转化为电能的装置,具有运行温度低、功率密度高、低温启动快、能量转换效率高和零污染等优点,是很有可能取代内燃机的一种新型汽车动力源[1 ~2].

根据PEMFC 的实际工作效率,系统运行时产生的热能几乎和电能一样多,主要包括电化学反应生成热、欧姆热和外界辐射热,较大的热负荷使燃料电池热管理成为目前研究的重点之一[3]. 热管理研究的内容是PEMFC 系统热量的生成、传递以及冷却方式,目的是通过合理的热量分配和利用,促使整个系统在某个温度范围内实现吸放热平衡,电堆温度场分布均匀,从而使电池高效运行.

研究发现,温度的高低对电堆性能影响很大,低温时电堆内各种极化增强,欧姆阻抗也较大,电池性能恶化;高温时欧姆阻抗降低,同时较少极化,有利于提高电化学反应速度和质子在膜内的传递速度,电池性能变好.但温度过高时会导致膜脱水,电导率下降,电池性能变差,因此,冷却系统对PEMFC 运行有着重要的意义[4]. 目前,对于燃料电池发动机内部的水热管理阐述较多[5~6],对冷却系统的研究主要集中在冷却系统试验、水热管理系统设计以及电堆的温度控制,专门针对冷却系统的建模仿真较少. 本研究根据PEMFC 发动机的散热特点,基于现有的燃料电池冷却系统结构,设计了综合型冷却系统,将中冷器也集成到冷却系统中,利用Simulink 和AMESim 两个仿真平台各自的优势建立了PEMFC 发动机冷却系统联合仿真模型,利用模型对PEMFC 冷却系统的冷却效果和影响因素进行了仿真分析.

1 PEMFC 冷却系统建模

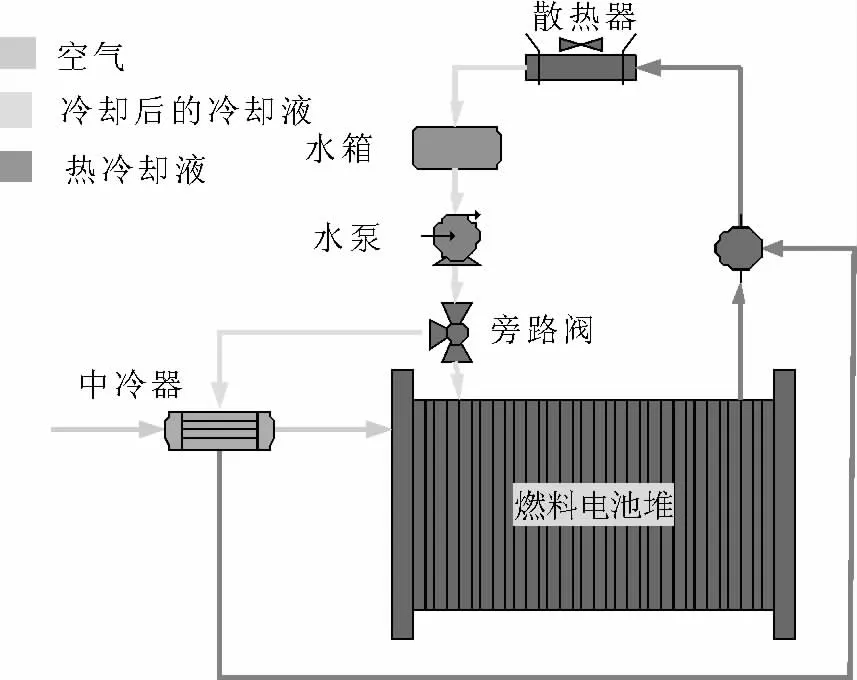

PEMFC 发动机的冷却方式有水冷和风冷两种,水冷型冷却效果优于风冷型,本文研究的是水冷式冷却系统,包括冷却循环泵、冷却水管路、水箱、旁路分流阀、散热器、中冷器以及相应的控制器,系统结构布置如图1 所示.

现有的PEMFC 发动机冷却系统主要集中在电堆的冷却,对空气的冷却都是单独考虑,而在本研究中将PEMFC 系统空气端的中冷器也归并入冷却系统中,以冷却液为主线将PEMFC 系统穿起来,从而为全面分析冷却系统对PEMFC 发动机性能的影响提供可能.

冷却系统的模型是在Matlab/Simulink 和AMESim 两个平台上建立的.Matlab/Simulink 建模的优势在于可以建立较为简洁的模型,并为模型的控制提供了大量工具包;AMESim 的建模优势是提供了大量的液压和热力学系统库,为冷却系统的建模提供了现成模块,建模时不需要深入研究模块内部的计算机理,从而简化了建模过程,同时能保证模型的准确性.联合仿真模型的中冷器和旁路阀模型在Simulink 上建立,其余部分在AMESim 平台上建立.

图1 冷却系统结构

1.1 Simulink 模型

1.1.1 中冷器模型

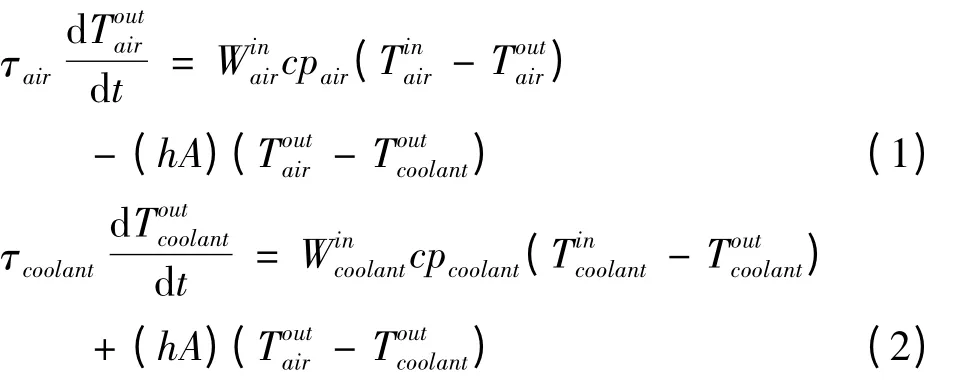

中冷器的主要作用是降低空压机出口的空气温度,间接提高空气相对湿度. 中冷器入口空气温度可由空压机模型求得;入口冷却液温度可由散热器模型求得,因此,中冷器模型主要计算出口空气温度和冷却液温度. 根据传热学原理,建立水冷逆流式中冷器机理模型:

中冷器模型需要的入口冷却液信号由AMESim 中的散热器模型提供,其余信号由Simulink 中的PEMFC 系统模型提供. 关于本中冷器模型的详细介绍,可参考本文作者已发表的文献[7].

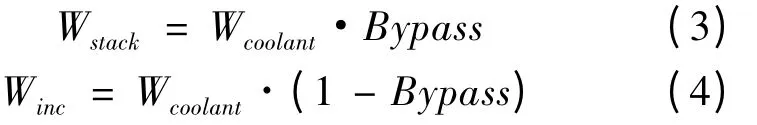

1.1.2 旁路阀模型

旁路阀起到类似于节温器的作用,根据发动机的工作状态调整通过电堆和中冷器的冷却液流量,以达到调节冷却强度的作用. 旁路阀结构简单,为便于计算,忽略压力和温度变化,得到旁路阀模型:

1.2 AMESim 模型

AMESim Rev 10 软件为冷却系统建模提供了很好的软件平台. 在信号库、热液压库、冷却库、热交换库等组件库的支持下,建立了冷却系统模型,模型基本结构如图2 所示.

图2 AMESim 模型结构图

1.2.1 散热器模型

散热器是整个冷却系统最关键的部件,PEMFC 发动机90% 以上的热量通过散热器散发,因此,散热器的特性直接决定了整个冷却系统的散热能力.在AMESim 中散热器是用水-气热交换器表示的.

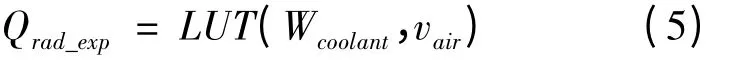

散热器的散热量主要是冷却液体积流量和风速的函数,可以表示为:

冷却液流量Wcoolant可由水泵模型计算得到,风速由车速和风扇决定.风扇的作用是提高流经散热器表面的风速,从而增加空气流量. 在AMESim 中风速与车速及风扇开度的对应关系已用实验数据制成表格,因此,只要风扇开度一定即可计算出风速增加量.为便于计算,假定风扇不启动时风速等于车速.在实际车辆运行中车速和风速之间基本可以按照一定关系换算过去,因此本假设不影响仿真的可靠性.流经散热器的风速可按下式计算:

根据实验数据建立散热器散热量数据表格,通过冷却液流量和风速查表可得散热器在实验条件下的散热量Qrad_exp,对该散热量做修正即可得到实际的散热量:

其中ΔTexp为实验条件下入口冷却液和空气的温差,ηrad为散热器表面效率.

1.2.2 水泵模型

PEMFC 冷却系统一般采用离心式循环水泵,水泵的流量和转速成正比. 在AMESim 中,水泵模型的输入变量是转速,流量计算公式为:

水泵进出口的压力随转度的变化而变化,AMESim 中根据水泵的临界转速引入了一个压力修正因子,在转速不断变化时,对水泵进出口压力做修正:

水泵焓值的变化主要是由于水泵消耗的轴功率引起的,水泵进出口冷却液焓值分别为:

1.2.3 水箱模型

AMESim 中的水箱模型是用热力学容器来表示的.水箱内部冷却液和空气之间进行热交换,同时水箱还可以与外部空气进行热交换.水箱内冷却液和空气的体积之和即水箱总体积,且水箱内空气认为是理想空气,故可利用理想气体公式计算水箱内压力.

1.2.4 管道模型

在AMESim 中管道由多种子模型可选,在本文模型中根据不同的位置选取了两种子模型,分别为绝热液压管道和可压缩热力管道.AMESim 的管道模型较复杂,涉及大量流体公式,具体可参见AMESim 中Thermal Hydraulic Resistance 库中组件的help 文件,在此不再赘言.

图3 环境温度的影响

2 模型仿真分析

2.1 仿真参数设定

针对某公司一套实际的45kW 质子交换膜燃料电池系统建立模型,除上述冷却系统外,其余部分在Simulink 中建立,可参见文献[8]. 冷却系统的仿真参数如表所示:

表1 冷却系统仿真参数

2.2 冷却效果影响因素

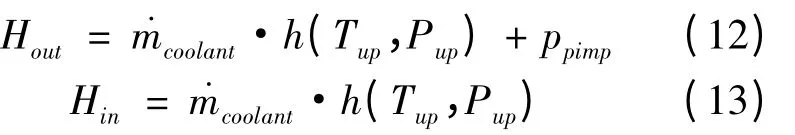

2.2.1 环境温度的影响

在150A 负载电流下,冷却水泵转速1500rpm,车速6m/s,冷却风扇开度0.7,冷却液旁通阀开度0.9,环境温度从5℃变到35℃,根据模型计算电堆温度、电堆出口冷却液温度和散热器出口冷却液温度,如图3 所示:

从图中可看出,环境温度对PEMFC 系统的温度影响非常明显. 在当前电堆的运行条件下,环境温度到达35℃时,电堆温度已经超过90℃.环境温度平均每升高1℃,电堆温度就平均升高1℃,由此可见,环境温度对冷却系统的影响非常大,当环境温度变化时,必须调整相应的控制策略.

2.2.2 水泵转速的影响

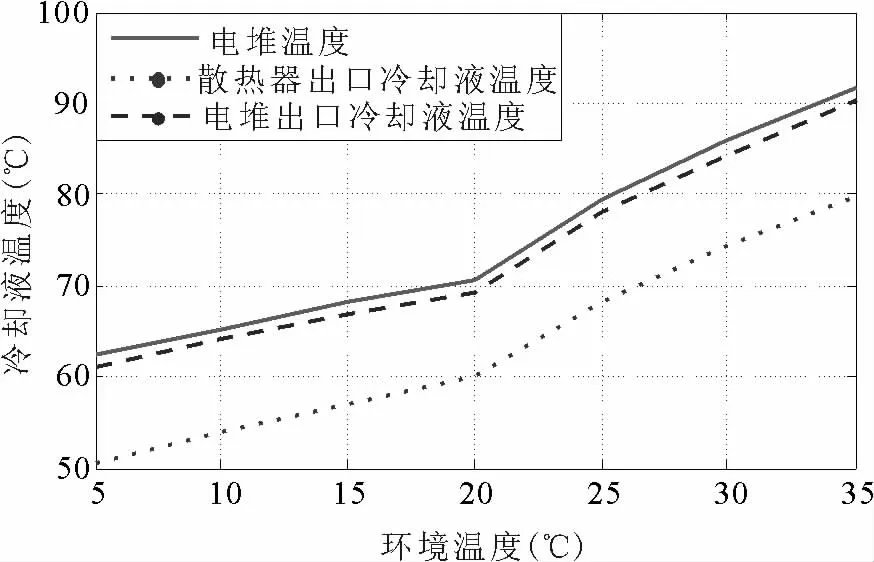

在150A 负载电流下,环境温度25℃,车速5m/s,风扇开度0.5,冷却液旁通阀开度0.9 时,水泵转速从1200rpm 变到2500rpm,依据建立的仿真模型,计算PEMFC 系统运行至温度稳定时,电堆温度、电堆出口冷却液温度、散热器出口冷却液温度、中冷器出口冷却液温度和冷却液流量的关系如图4、5 所示.水泵转速的变化直接影响流经系统冷却液的流量.

图4 水泵转速对电堆的影响

从图4 中可以看出,电堆温度、电堆出口冷却液温度、散热器出口冷却液温度随冷却液流量的增大而降低,但梯度不大,当流量超过0.78kg/s 后温度下降梯度更小. 从图5 中可以看出,随着流经中冷器的冷却液流量的增加,空气温度也下降,但在0.086kg/s 这个拐点之前下降比较明显,之后下降趋势变缓和.由此可见,冷却液流量对冷却系统性能的影响是分段的:在流量拐点之前影响较大,拐点后影响就减小了.流量拐点的值随冷却强度的变化而变化.这和文献[7]的仿真结果一致,也符合理论[9]分析的结果.所以,调节冷却液流量的方式只有在一定范围内有效,超出范围后作用就不明显了.

图5 水泵转速对中冷器的影响

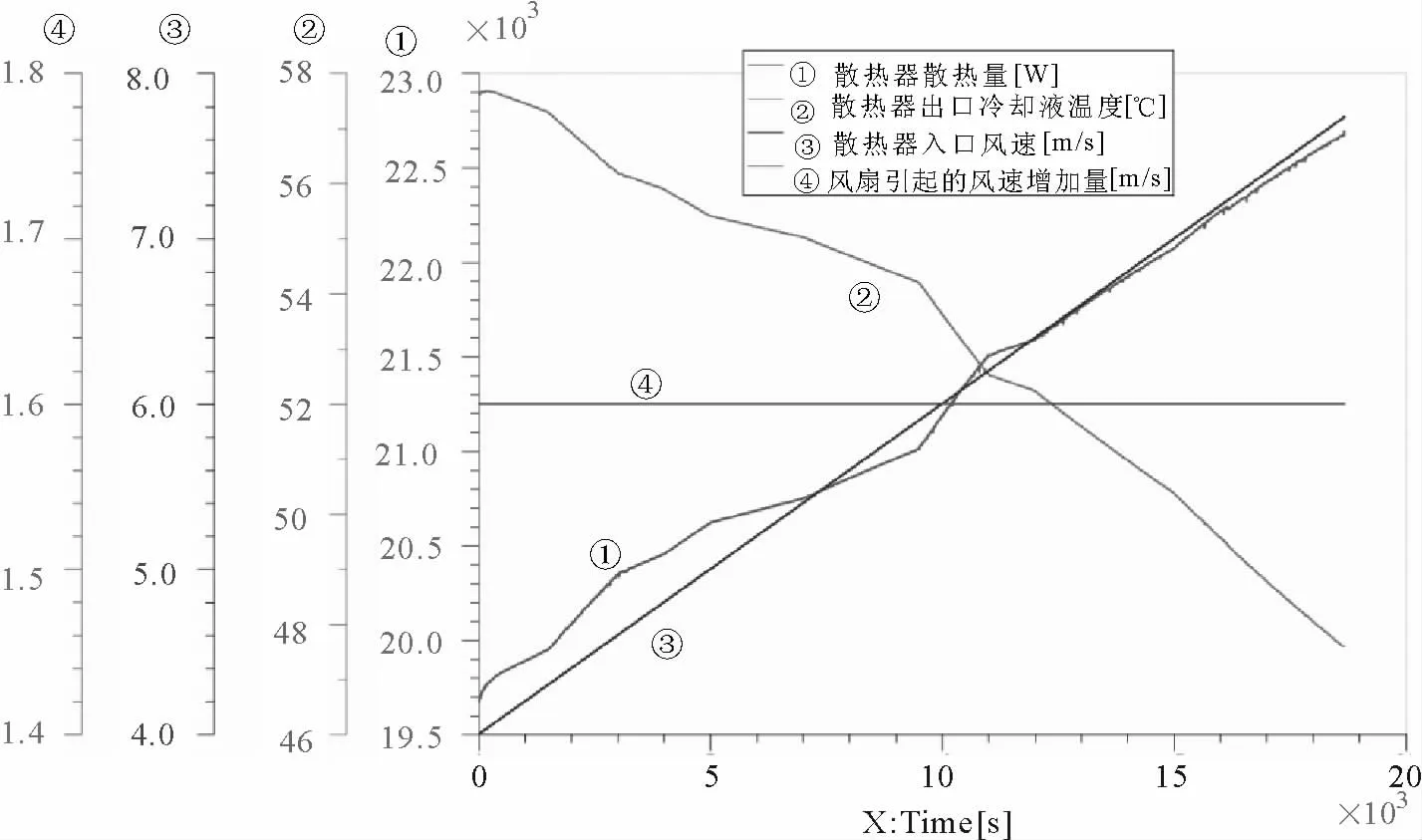

2.2.3 风扇开度的影响

在150A 负载电流下,环境温度25℃,车速5m/s,水泵转速1500rpm,冷却液旁通阀开度0.9时,风扇开度从0.4 变到0.8,依据建立的仿真模型,计算PEMFC 系统运行至温度稳定时,电堆出口冷却液温度、散热器出口冷却液温度、中冷器出口冷却液温度和空气温度如图6 所示.

从图中可以看出,电堆出口冷却液温度、散热器出口冷却液温度都随风扇开度增大迅速降低,最大调节幅度达到20℃以上.当开度为0.8 时,冷却液温度已经降了45℃以下.因此,风扇开度对冷却系统的性能影响非常大,对PEMFC 系统温度进行实际控制时,通过控制风扇的开度调节电堆温度是最有效的调节方式.

图6 风扇开度的影响

2.2.4 车速的影响

车速对冷却系统的影响直接体现在流经散热器的风速.当风扇关闭时,散热器表面的风速完全由车速决定,但并不等于车速. 在本模型的仿真中为了仿真方便而假定风扇关闭时车速等于风速,在实际情况中风扇关闭时车速和风速之间是可以近似转换的,因此本模型的假设不影响仿真结果的有效性.

在150A 负载电流下,环境温度25℃,水泵转速1500rpm,冷却液旁通阀开度0.9,风扇开度0.4,车速从4m/s 变化到8m/s,依据建立的仿真模型,计算PEMFC 系统运行至温度稳定时,散热器出口冷却液温度和风速的关系如图7 所示.

从图中可以看出,车速对散热器的冷却效果影响很大,随着风速升高,散热量也快速增加,同时冷却水温度迅速下降,可见风速是影响散热量的关键因素,而风扇的调节作用说到底也是通过增加风速来实现的.

2.2.5 旁通阀开度的影响

旁路阀根据发动机的工作状况调节通过电堆和中冷器的冷却液流量,主要起分流的作用. 有些PEMFC 系统中对流经中冷器和电堆的冷却水流量做固定比例分流,这种分配只能在某一范围内起到较好的温度调节作用,而旁通阀可以随时根据发动 机工况随时调节两边的冷却水流量.

图7 车速的影响

水泵转速1500rpm,风扇开度0.5,车速=4m/s,旁通阀对电堆的开度从0.6 变化到0.9,各温度变化如图8 所示.

图8 旁通阀开度的影响

在一定的冷却强度下,冷却液温度受散热量影响明显,而电堆的散热量远大于中冷器的散热量,因此旁通阀的开度对流经电堆的冷却液温度影响较大,进而影响散热器出口冷却液温度. 从图8 中可以看出,随着旁通阀开度的增大,流经电堆的冷却液流量增加,从而进出口温差减小,出口冷却液温度下降;中冷器出口冷却液温度以及空气温度变化也不大,随着旁通阀开度的增加,流经中冷器的冷却液流量减小,与热空气的换热量减小,从而导致温度升高.旁通阀开度较小时中冷器出口温度偏低,不适合长期工作,为保证电堆温度的均匀,实际冷却系统中旁通阀开度基本控制在0.8 以上.

3 结 论

根据质子交换膜燃料电池发动机的热负荷特性设计了综合型冷却系统,主要由冷却循环泵、冷却水管路、水箱、旁路分流阀、散热器、中冷器组成.利用Simulink 和AMESim 两个平台各自的优势建立了冷却系统的联合仿真模型,利用该模型在各工况点分析了冷却系统各部件对冷却效果的影响,仿真结果表明散热器表面的风速是影响散热量的最主要影响因素,冷却液流量调节只能在小范围内起作用,旁通阀开度变化对冷却系统是有影响的.

联合仿真模型简化了建模的复杂性,降低了建模要求,同时提高了模型的准确性,为冷却系统控制算法的实现奠定了基础,可以对PEMFC 发动机冷却系统总体性能指标进行全面分析,为燃料电池发动机冷却系统设计与分析提供依据.

?

[1] 衣宝廉.燃料电池-原理技术应用[M]. 北京:化学出工业出版社,2003:160 -236.

[2] James L,Andrew D. Fuel Cell Systems Explained[M]. Chichster,USA:John Wiley & Sons Ltd,2003:14 -24.

[3] 朱柳,朱新坚,沈海峰. 水冷型PEMFC 的热管理研究[J]. 电源技术,36(11):1620 -1622.

[4] 李容,谢晓峰,齐亮等.PEMFC 热管理的研究进展[J].电池,2007,37(1):70 -72.

[5] Satish G. Kandlikar,Zijie Lu. Thermal Management Issues in a PEMFC Stack – ABrief Review of Current Status[J]. Applied Thermal Engineering,2009,29:1276 -1280.

[6] Bao Cheng,Ou Yangminggao,Yi Baolian. Analysis ofthe Water and Thermal 、Management in Proton Exchange Membrane Fuel Cell Systems[J]. International Journal of Hydrogen Energy,2006,31:1040 -1057.

[7] 周苏,俞林炯,高昆鹏等.质子交换膜燃料电池系统中冷器建模与仿真[J].系统仿真学报,2013,25(4):769 -773.

[8] 高昆鹏,章桐,黄晨东,周苏.车用45kW 级质子交换膜燃料电池发动机系统建模与仿真[J].同济大学学报(自然科学版),2013,41(2):264 -270.

[9] 姚仲鹏,王新国.车辆冷却传热[M].北京:北京理工大学出版社.2001.