LN206井P110油管的腐蚀原因

毛学强,谢俊峰,宋文文,周怀光,赵密锋,陈 洪

(1.中国石油塔里木油田油气工程研究院,库尔勒841000;2.中国石油塔里木油田开发事业部,库尔勒841000)

1 概况

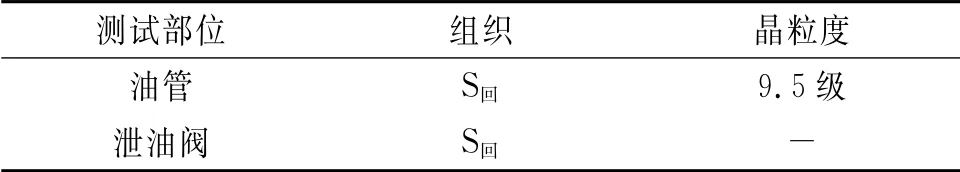

LN206井是电泵井,自上次检泵后仅运行43d就出现腐蚀泄漏现象,检泵(作业井段4 819m)中发现第251根新油管(材质为P110碳钢,尺寸为φ73.02mm×5.51mm)与泄油阀连接(2 413.94m井深处)的丝扣处已发生严重腐蚀。作业前生产情况为井口油压0.46MPa,套压0.41MPa,井口温度为29℃,日产油3.89t、水8.11t、气550m3,综合含水率67.60%。井下地层水pH为6.28,其矿化度及Cl-浓度见表1。天然气中含有一定CO2。

表1 LN206井工况条件 mg·Lˉ1

2 理化性能测试

2.1 宏观形貌分析

观察管样和泄油阀内、外壁腐蚀的宏观形貌,并采用数码相机进行拍照记录。

2.2 化学成分分析

依据ASTM A751-2008,采用ARL 4460直读光谱仪取样分析了管样和泄油阀的化学成分。

2.3 金相组织分析

依据GB/T 13298-1991,GB/T 6394-2002和GB/T 10561-2005,采用MeF3A金相显微镜、MEF4M金相显微镜及图像分析系统分析管样和泄油阀的金相组织、晶粒度及非金属夹杂物。

2.4 腐蚀电位测试

采用美国PerkinElmer公司生产的M273型恒电位仪对管样和泄油阀进行开路电位测试,测试温度为90℃,溶液为Cl-质量浓度为11 560mg·L-1的饱和CO2溶液。该电化学测试采用三电极系统,辅助电极为石墨电极,参比电极饱和甘汞电极(SCE),工作电极为试样,工作面积1.0cm2。

2.5 腐蚀产物形貌及成分分析

采用扫描电镜观察管样内壁的腐蚀产物微观形貌,并采用能谱分析仪分析腐蚀产物的成分。

3 测试结果

3.1 宏观形貌

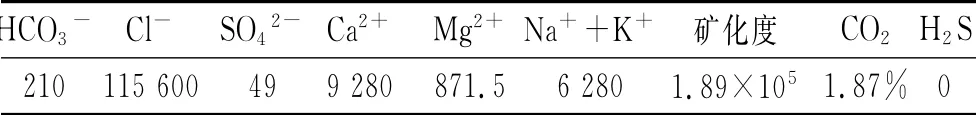

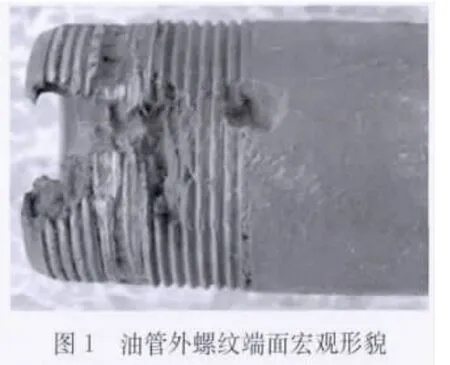

油管管体外壁腐蚀较轻,无明显腐蚀产物及腐蚀坑。但外螺纹处局部腐蚀较严重,形成了大量腐蚀坑,其中一处已完全被腐蚀,并且螺纹发生损伤,见图1。泄油阀外壁基本无腐蚀,且有明显的金属光泽,见图2。

将两个管样对剖,观察其内壁腐蚀状况。油管内壁呈轻微的均匀腐蚀,表面有少量的腐蚀产物,无明显的腐蚀坑,管壁基本无减薄,见图3。泄油阀内壁无明显的腐蚀产物且有金属光泽,见图4。

3.2 金相组织

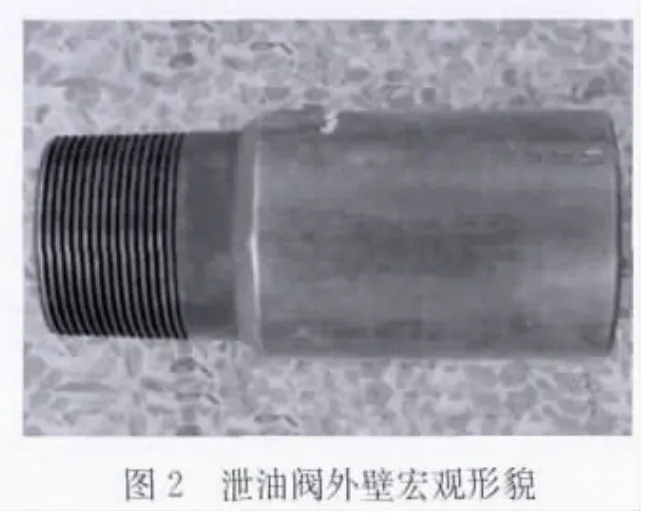

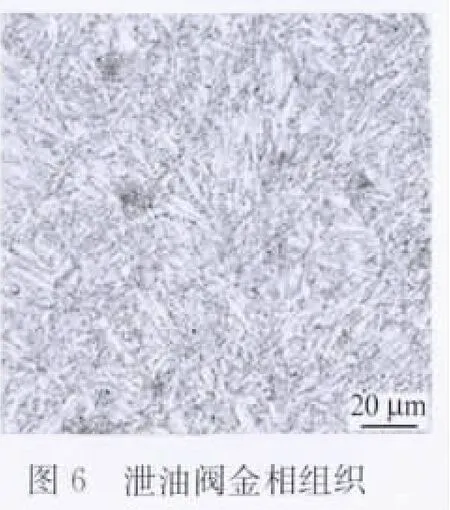

表2、图5和图6为金相组织、晶粒度检验结果。可以看出,油管和泄油阀的组织均为回火索氏体(S回),油管金相组织无异样,未发现粗大组织及超尺寸夹杂物。

表2 试样金相组织检测结果

3.3 化学成分

表3为油管和泄油阀的化学成分分析结果。由表3可见,油管属于普通碳钢材料,化学成分符合API Spec 5CT要求;而泄油阀则属于不锈钢材质,其铬含量高达11.70%,是油管含铬量的325倍。(注:API Spec 5CT中对两种钢的化学成分仅对磷和硫两元素的上限作为规定,并未对其他元素的组成作规定)

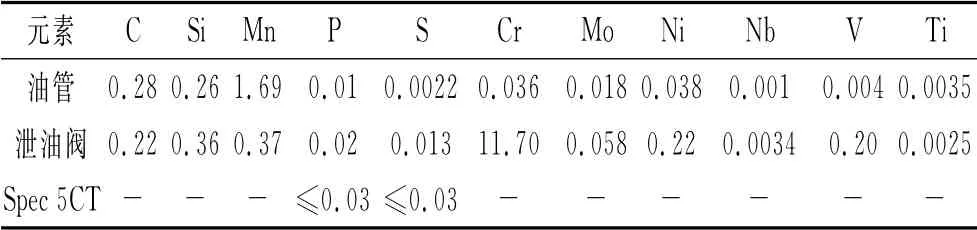

表3 试样主要化学成分分析结果 %

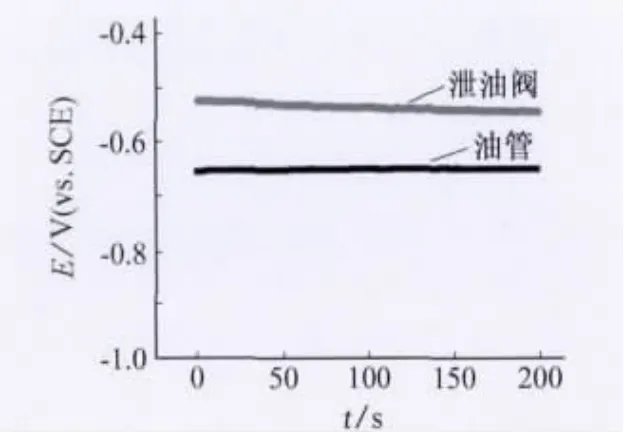

3.4 开路电位测试

图7为油管和泄油阀的开路电位测试结果。由图7可见,油管的自腐蚀电位为-655mV(SCE),而泄油阀的自腐蚀电位为-542mV(SCE),两者相差约110mV(SCE)。

图7 开路电位测试结果

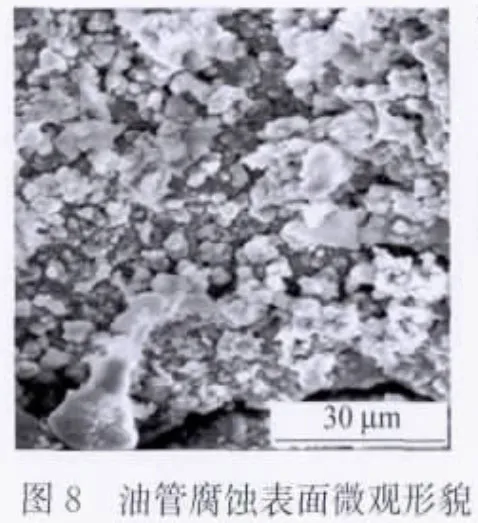

3.5 腐蚀产物形貌及成分分析

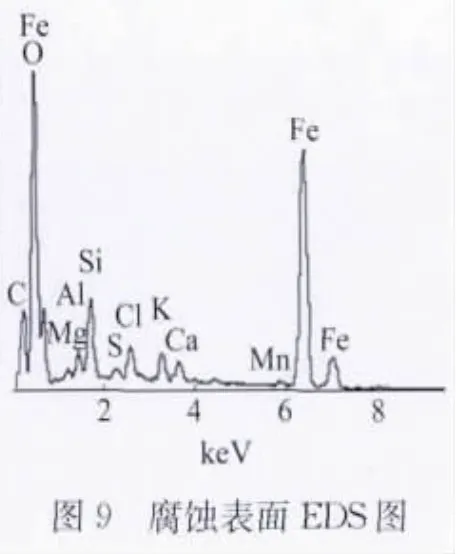

图8为外螺纹腐蚀部位的微观形貌图。可以看出,腐蚀表面覆盖大量疏松状的腐蚀产物。腐蚀坑表面的能谱分析结果表明,腐蚀产物主要含有铁、碳、氮等元素,并含有一定量氯元素,如图9所示。

4 腐蚀原因分析

油管的金相组织无异常,化学成分符合API Spec 5CT要求,但其铬含量仅为0.036%,属于普通碳钢,而泄油阀含铬量高达11.70%,属于耐蚀材料,这引起油管和泄油阀材质电位的不同。经开路电位测试,在模拟工况条件下,泄油阀的开路电位明显高于油管的电位,电位差达110mV。一旦这两种电位差较大的异种金属相连接,将会形成电偶对而加速油管的腐蚀。

对油管及泄油阀内外表面进行的宏观及微观形貌观察分析发现,油管腐蚀仅发生在与泄油阀连接的部位,且油管外螺纹局部腐蚀严重,而其他部位腐蚀较轻或基本无腐蚀,这进一步证实上述推断,即油管外螺纹部位腐蚀的根本原因为油管与泄油阀直接接触造成的电偶腐蚀。在电解质溶液中,当两种不同的金属或合金相接触时,电位较负的金属腐蚀被加速,而电位较正的金属受到保护。这种现象称为电偶腐蚀。泄油阀相对油管而言,电位较正,受到保护;而油管由于电位较负而被加速腐蚀。

由于现场上扣时螺纹损伤造成两者间存在微小缝隙,流体介质易渗入其间。能谱分析结果表明,油管外螺纹腐蚀部位表面不仅含元素铁、碳、氧,还含有一定量的氯元素。结合油管表面的腐蚀产物成分分析结果可以判断,油管遭受CO2腐蚀的同时,高浓度的Cl-进一步促进腐蚀。

5 结论及建议

(1)油管的化学成分符合API Spec 5CT要求,金相组织无异常;油管和泄油阀材质差异较大,油管属普通碳钢,而泄油阀含铬量较高,达11.70%。

(2)油管外螺纹局部腐蚀严重的根本原因是油管与泄油阀连接的丝扣有损伤现象,存在一定的缝隙,存在CO2腐蚀,高浓度的Cl-促进了腐蚀;油管与泄油阀间的电位相差约110mV,两者直接接触造成的电偶腐蚀加速了丝扣处的腐蚀。

(3)上扣时避免油管与泄油阀两者连接的丝扣发生损伤,避免缝隙腐蚀的产生。

(4)由于油管与泄油阀材质及耐蚀性能差异较大,如直接接触、连接,会加速油管的腐蚀,应在两者接触的丝扣上涂抹质量好的螺纹脂等避免二者电位相差较大的异种材质的直接接触。

[1]吕拴录,骆发前,相建民,等.API油管腐蚀原因分析[J].腐蚀科学与防护技术,2007,28(5):64-66.

[2]Winston Revie R主编,杨武译.尤利格腐蚀手册[M].北京:化学工业出版社,2005.