破碎方式对邦铺钼铜矿石可磨性及钼浮选的影响*

印万忠 侯 英 丁亚卓 姚 金 王余莲 罗溪梅 孙大勇

(1.福州大学紫金矿业学院;2.东北大学资源与土木工程学院;3.成都利君实业股份有限公司)

磨矿作业能耗占整个碎磨作业能耗的80%以上,降低磨矿能耗最有效的途径是降低入磨矿石的粒度[1]。高压辊磨机是一种新型高效的破碎设备,具有单位破碎能耗和钢耗低、处理能力大、占地面积少等特点。经高压辊磨机破碎的产品粒度细且分布均匀[2-4],颗粒内部可产生大量微裂纹,能有效降低Bond球磨功指数,节能效果明显[5-6],并可提高磨矿过程中矿物的单体解离度。

本研究对西藏墨竹工卡县邦铺钼铜矿矿石进行高压辊磨—球磨—钼浮选试验和传统破碎—球磨—钼浮选试验,分析两种破碎方式所得产品的粒度特性差异,测定两种破碎方式所得产品在不同目标粒度(0.45、0.18、0.105和0.074 mm)下的Bond球磨功指数,考察两种破碎方式对后续浮钼效果的影响。

1 矿样性质

试验矿样是邦铺钼铜矿提供的-200 mm块矿,将其破碎加工后取样进行X射线衍射(XRD)分析、化学多元素分析及钼和铜的物相分析,结果见图1和表1~表3。

图1 矿样XRD分析结果

表1 矿样化学多元素分析结果 %

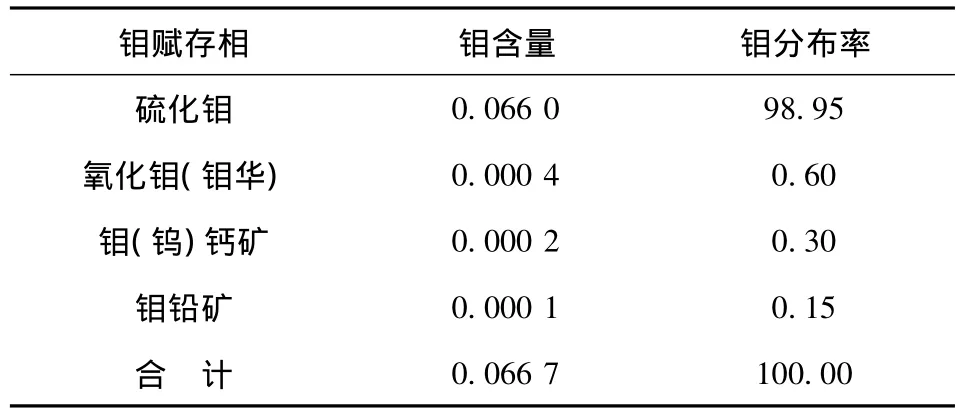

表2 矿样钼物相分析结果 %

表3 矿样铜物相分析结果 %

由图1可知,矿石中有用矿物主要为辉钼矿、钼华、黄铜矿、辉铜矿、铜蓝和黄铁矿,脉石矿物主要为石英。

由表1可知,矿石中可以选矿回收的元素只有钼和铜。

表2表明,矿石中的钼基本以硫化物形式存在,硫化钼占总钼的98.95%,这对选钼有利。

从表3可以看出,矿石中的铜大部分为硫化铜,但次生硫化铜分布率达46.69%,且有15.86%的铜被氧化,这将对选铜造成一定影响。

2 试验方法

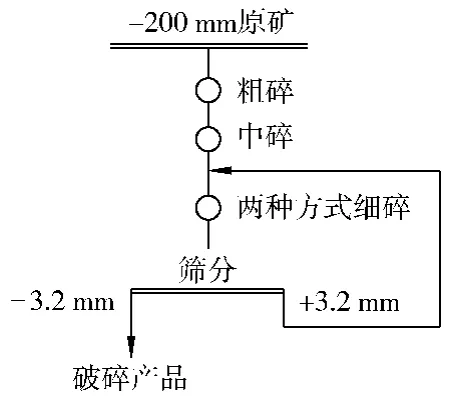

按图2所示流程对原矿样分别进行高压辊磨破碎和传统破碎,然后对两种破碎产品进行筛析和Bond球磨功指数测定,并按图3所示流程进行球磨—钼浮选试验,以比较两种破碎产品的粒度特性及可磨性和可选性。

图2 破碎流程

图3 球磨—钼浮选试验流程

粗碎采用重庆市龙建机械制造有限公司生产的PEX-150×250型颚式破碎机,调排矿口大小为75 mm。

中碎采用南昌海峰矿机设备有限公司生产的XPC-60×100型颚式破碎机,调排矿口大小为20 mm。

细碎分别采用成都利君实业股份有限公司生产的CLM-25-10型高压辊磨机和武汉洛克粉磨设备制造有限公司生产的RK/PEF-60×100型颚式破碎机,前者的辊间距和后者的排矿口大小均调为3 mm。

浮选在吉林探矿机械厂生产的的XFD型1.5 L单槽浮选机中进行,每次给矿量500 g,粗选浓度33%。所用捕收剂煤油和柴油及起泡剂2号油均为四川省温江天府化学助剂厂生产的工业纯制品。

3 试验结果和讨论

3.1 两种破碎产品粒度特性对比

两种破碎产品的粒度筛析结果如表4所示。

表4 两种破碎产品的粒度分布

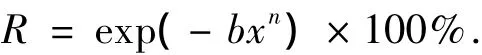

罗辛-拉姆勒方程(R-R方程)是一种描述物料粒度特性的经验模型,其具体形式为[7-8]

式中,R为粒度大于x的颗粒的正累计产率,%;x为筛孔孔径,μm;b为与物料粒度相关的参数;n为均匀性系数,表示粒度分布的均匀程度,n越小,粒度分布越均匀。

将表4中的正累计产率数据用R-R方程进行回归,结果如表5所示。可见,R-R方程可以很好地描述两种破碎产品的粒度特性。

表5 破碎产品正累计产率的R-R方程回归结果

由表4和表5可知,高压辊磨产品较传统破碎产品的粒度更细(-0.074 mm粒级含量高7.00个百分点),且粒度分布更均匀(均匀性系数n较小)。

3.2 两种破碎产品Bond球磨功指数对比

Bond球磨功指数的计算公式为

式中,Wib为Bond球磨功指数,kWh/t;P1为试验筛孔尺寸(即目标粒度),μm;Gbp为磨矿平衡时球磨机每转1转所新生成的粒度小于P1的物料量,g/r; P80为产品的d80(80%物料成为筛下的筛分粒度),μm;F80为给料的d80,μm。

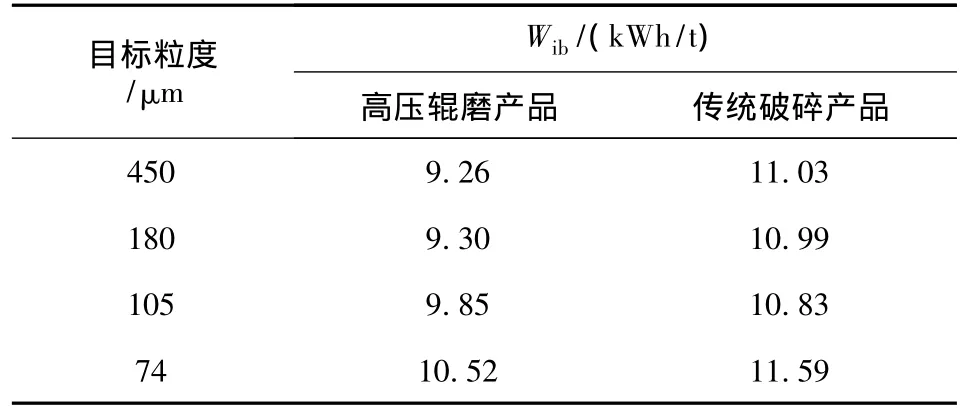

按目标粒度分别为0.45、0.18、0.105和0.074 mm对高压辊磨产品和传统破碎产品进行Bond球磨功指数试验,由上式计算相应的Bond球磨功指数,结果如表6所示。

表6 不同目标粒度下两种破碎产品的W ib

由表6可以看出:高压辊磨产品的Bond球磨功指数在目标粒度由0.45 mm降低到0.18 mm时变化比较平缓,在目标粒度由0.18 mm降低到0.074 mm时快速上升;传统破碎产品的Bond球磨功指数在目标粒度由0.45 mm降低到0.105 mm时变化比较平缓,在目标粒度由0.105 mm降低到0.074 mm时快速上升。在所有目标粒度下,高压辊磨产品的Bond球磨功指数均低于传统破碎产品的Bond球磨功指数,但随着目标粒度变细,高压辊磨产品Bond球磨功指数的降低幅度呈减小趋势——目标粒度为0.45、0.18、0.105和0.074 mm时,高压辊磨产品Bond球磨功指数的降低幅度依次为 16.05%、15.38%、9.05%和9.23%。

3.3 球磨—钼浮选试验

按图3流程,将两种破碎产品用锥形球磨机磨至不同细度进行钼浮选试验,结果如图4所示。

图4 磨矿细度对两种破碎产品浮钼效果的影响

由图4可以看出,高压辊磨产品浮选钼的最佳磨矿细度为-0.074 mm占65%,而传统破碎产品浮选钼的最佳磨矿细度为-0.074 mm占75%,表明高压辊磨产品中的钼矿物更容易单体解离。

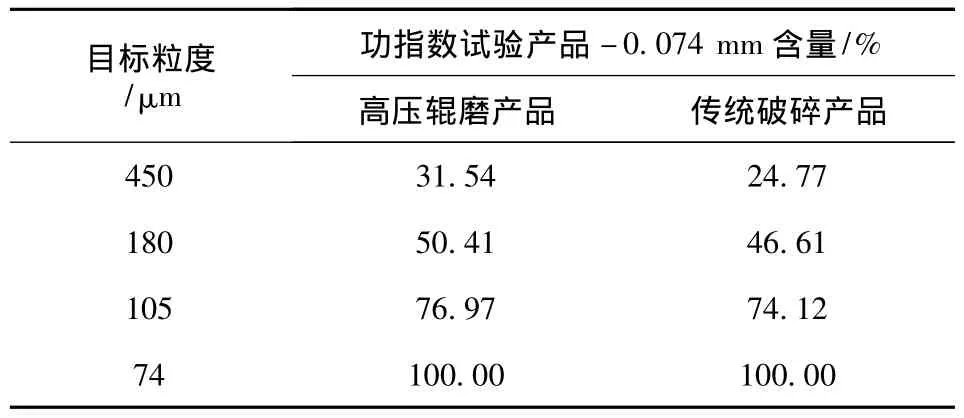

表7给出了高压辊磨产品和传统破碎产品在不同目标粒度下进行Bond球磨功指数试验时产品中-0.074 mm粒级的含量。根据表7用Origin 8.0软件绘制Bond球磨功指数试验产品-0.074 mm含量与目标粒度的关系曲线并输出为AutoCAD图形,在该图中可以查出:高压辊磨产品在最佳浮钼磨矿细度(-0.074 mm占65%)下的Bond球磨功指数目标粒度为128μm,传统破碎产品在最佳浮钼磨矿细度(-0.074 mm占75%)下的Bond球磨功指数目标粒度为104μm。

表7 Bond功指数试验产品-0.074 mm含量

进一步根据图4用Origin 8.0软件绘制Bond球磨功指数与目标粒度的关系曲线并输出为Auto-CAD图形,在该图中可以查出:高压辊磨产品在最佳浮钼磨矿细度(Bond球磨功指数目标粒度为128 μm)下的Bond球磨功指数为9.68 kWh/t,传统破碎产品在最佳浮钼磨矿细度(Bond球磨功指数目标粒度为104μm)下的Bond球磨功指数为10.86 kWh/t。两者相比,前者低10.87%。

在各自的最佳磨矿细度下,高压辊磨产品的浮钼回收率为85.38%,传统破碎产品的浮钼回收率为87.70%,前者低2.32个百分点。分析其原因,可能是高压辊磨产品较传统破碎产品粒度更细,球磨时钼矿物容易过磨,从而使整体钼回收率受到影响。

4 结论

(1)在相同的-3.2 mm破碎粒度下,高压辊磨产品较传统破碎产品-0.074 mm粒级含量高7.00个百分点,且粒度分布更均匀。

(2)目标粒度为0.45、0.18、0.105和0.074 mm时,高压辊磨产品的Bond球磨功指数比传统破碎产品分别降低16.05%、15.38%、9.05%和9.23%,降低幅度随目标粒度下降呈减小趋势。

(3)高压辊磨产品浮选钼的最佳磨矿细度为-0.074 mm占65%,传统破碎产品浮选钼的最佳磨矿细度为-0.074 mm占75%,相应的Bond球磨功指数分别为9.68 kWh/t和10.86 kWh/t,前者比后者降低10.87%,节能效果显著。

(4)在各自的最佳磨矿细度下,高压辊磨产品和传统破碎产品的浮钼回收率分别为85.38%和87.70%,前者低2.32个百分点。

[1] Wills B A,Napier-Munn T.Grinding Mills[M].7th ed.Oxford: Wills Mineral Processing Technology,2005.

[2] Tavares L M.Particle weakening in high-pressure roll grinding[J].Minerals Engineering,2005,18:651-657.

[3] Torres M,Casali A.A novel approach for the modeling of highpressure grinding rolls[J].Minerals Engineering,2009,22:1137-1146.

[4] Namik A A,Levent E,Hakan B.High pressure grinding rolls (HPGR)applications in the cement industry[J].Minerals Engineering,2006,19:130-139.

[5] Phanindra Kodali,Nikhil Dhawan,Tolga Depci,etal.Particle damage and exposure analysis in HPGR crushing of selected copper ores for column leaching[J].Minerals Engineering,2011,24: 1478-1487.

[6] 袁致涛,郭小飞,严 洋,等.攀西钒钛磁铁矿高压辊磨的产品特性[J].东北大学学报:自然科学版,2012,33(1):124-127.

[7] Fuerstenau DW,Kapur PC.Comminution ofminerals in a laboratory-size,choke fed high-pressure roll mills[C]∥Proceedings of the18th InternationalMineral Processing Congress:Volume1.Sydney:AusIMM,1993:175-180.

[8] Lim IL,VoigtW,Weller K R.Product size distribution and energy expenditure in grinding minerals and ores in high pressure rolls[J].International Journal of Mineral Processing,1996,44/45: 539-559.

[9] 魏德州.固体物料分选学[M].2版.北京:冶金工业出版社,2009:26-29.