基于MAX-PAC的闭式叶盘数控加工技术

中航工业常州兰翔机械有限责任公司(江苏 213022)彭 晨

叶盘是发动机的核心零件,广泛应用于航空、航天、船舶及其他工业领域,它的设计合理与否和加工质量优劣直接影响空气动力性能和机械效率。为提升性能,叶盘的设计变得越来越复杂,其叶型由可展直纹面到不可展直纹面,乃至完全自由曲面组成。从结构上看,叶盘通常设计成整体式,加之流道是闭合的,刀具位置受影响比较大,其叶片的加工难度非常大。

1.加工现状

叶轮叶盘类零件的加工问题一直是困扰广大科技人员的技术难题,也倍受各国工业界的关注。为此,各工业发达国家先后使用多种加工方法,如最初的采用铸造成型后修光法、石蜡精密铸造法、电火花加工法、三坐标仿形铣削法等。这些早期的加工方法,不仅加工效率较低,而且叶轮质量也比较差,直到数控技术被应用到叶轮的加工中,叶轮的加工技术才得到了跨越性的发展。

然而,数控加工程序一般都是依靠常用绘图工具中的加工模块生成的,如UG、MasterCAM等,这些模块具有通用性,但对于叶轮这一类零件数控程序的生成却显得不尽如人意。在这些通用软件多轴加工模块中,加工曲面的划分、检查体的选取、驱动方式的选择、刀轴和投影矢量的选用、切削曲面刀轨的控制都是难以顺利完成的。

因此,程序编制的时间比较长,程序比较多,特别是对局部加工曲面程序的调整更是无能为力,这严重影响了零件加工周期和生产效率。开发一款针对叶轮叶盘类零件加工的专用软件已显得尤为必要。于是,诸如HyperMILL、MAX-PAC等软件顺势诞生了。

2.软件简介

MAX-PAC™是美国Concepts NREC开发的一款面向透平机械(Turbine)专用的CAM软件,它具备先进的侧刃铣削和点位加工技术,只需要按粗精加工工序选择相应的加工方法,就能够用于直纹面和自由曲面的加工,能够进行干涉检查和碰撞提示,适用于开式和闭式叶轮叶盘类零件,诸如离心压气机叶轮、自由曲面轴流压气机叶盘、风扇级叶盘、逆向工程的叶轮叶盘、闭式离心压气机叶轮等。

该软件共有四个模块:PREMAX、MAXPAC、MAX-PP和P3MAX,各模块有自己独特的作用。

PREMAX是数据前处理模块,按一定方式处理UG等数据格式来源的叶轮叶盘CAD模型数据,保证工程精度;以及一些常用的点格式叶片数据,例如,设计单位提供的Word或Excel格式的数据点文件;或者逆向工程测量得到的一定规律的数据点。

MAX-PAC是加工编程主要模块,它提供三种加工类型MAX-5、MAX-AB和MAX-SI,分别针对直纹面开式、自由曲面开式和自由曲面闭式叶轮叶盘类零件的加工。它提供了多种刀位轨迹模板和加工策略,用于适应不同的编程工艺,如粗加工、轮毂精加工、叶片精加工、进出口边加工、圆角精加工和轮盖加工等工序。它能自动选刀,根据叶片间流道的宽度尺寸选择最理想的加工刀具,供使用者参考。

MAX-PP是后处理模块,是为各种不同的机床量身定做各种后处理程序,以便生成的数控程序能够顺利导入机床且不用进行任何修改即能完成零件的整个加工过程。

P3MAX是刀路轨迹仿真模块,对生成的刀路轨迹能够模拟出来,便于随时对不理想的刀轨进行再修改。

3.操作流程

在MAX-PAC输入数控程序前,要根据具体情况进行相关内容和参数的设置,诸如加工机床的操作系统进行相应的后处理器设置,VERICUT仿真毛坯模型的导出等。相关内容和参数的正确设置是保证机床加工准确性和生产周期缩短的先决条件。如果参数设置不正确,将会增加后期处理的麻烦,有可能还会出现错误问题。

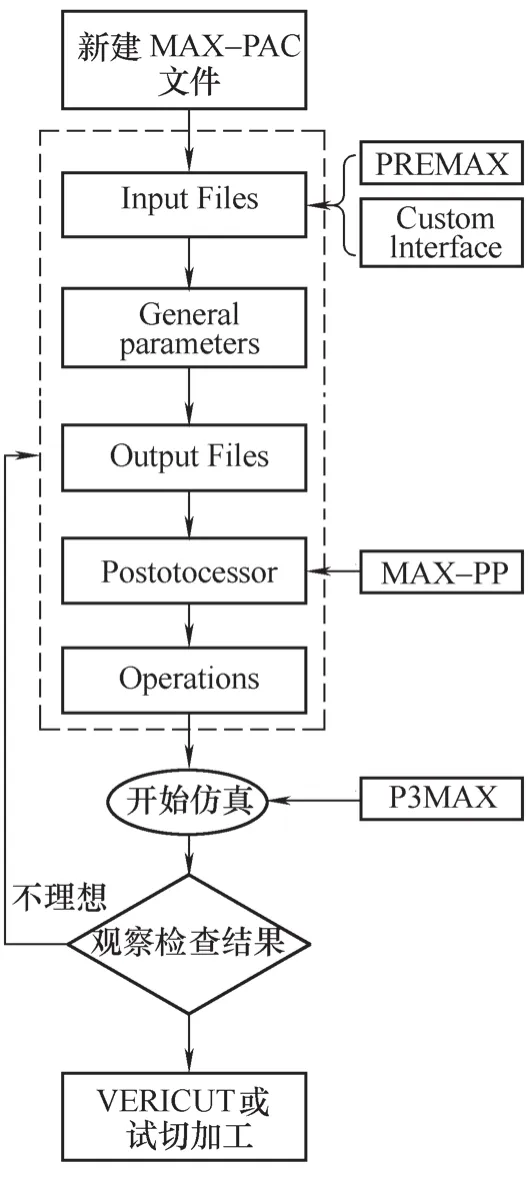

图1是MAXPAC操作流程图,图中虚线框中为各项内容,一般自上而下进行设置。

4.应用实例

某型号发动机整流器轴流叶盘如图2所示。在工艺规程的工序安排中,其中粗铣叶型和精铣叶型(包含半精铣、精铣和清根加工)工序加工的程序由MAX-PAC来生成。由于该零件为整体闭式结构,我们将选取其中的MAXSI类型进行自由曲面点位加工操作。

具体操作过程如下:

(1)启动MAXPAC,在模块界面上选择MAX-SI类型,进入软件操作界面。

图1 MAX-PAC操作流程图

图2 整流器轴流叶盘

(2)在菜单“File”中选择“Input File…”,进入输入文件界面,选择“File type”,其中有多种类型,如空间三维坐标点类型和柱坐标点输入类型等,再输入事先处理好的数据文件,如Blade definition、Splitter definition、Blade edge、Boundary definition等。其中Blade definition是必需输入的,如果有副叶片,则Splitter definition也是必需输入的。其余的数据可根据需要选择性输入。

本例中选择“File type”为“Open 3D(.imp)”,即空间三维坐标点输入类型,再在数据文件中分别在Blade definition、Blade edge、Boundary definition输入zlq.imp、zlq.edg、zlq.bnd的路径(zlq为零件整流器的拼音首字母),选择好各数据文件后确定。

(3)在菜单“Model”中选择“General parameters…”,进入输入参数界面,依据具体操作情况进行相关的全局参数设置。

(4)在菜单“File”中选择“Output File…”,进入导出文件界面,选择需要导出的文件。为了后期在P3MAX中检验加工刀具路径,一般都需要选择“P3MAX(main)”,以便输出.sf1文件。其余的可选择性输出。为了后期将程序导入到VERICUT中进行实体仿真,本例另外还输出了“Vericut stock”的zlq.stk文件。

(5)在菜单“Setup”中选择“Postprocessor…”,进入后处理器选择界面,依据具体操作情况选择相应机床所需的处理器。本零件加工用的是HERMLE C40U机床,用的控制系统是HEIDENHAIN iTNC 530,双击选择好后确定。

(6)进行以上各项操作后,就可以进行叶盘的加工工序安排了。依次选择“Edit”→“Add Operation”→“Roughing…”,进入叶片粗加工界面,进行Cutter、Method、Passes、Clearance、Orientation等各项设置,设置好后,依次选择“Run”→“Run”,对粗加工刀轨进行计算。如果在信息窗口中出现“MAX has successfully terminated”,表明参数设置正确,刀轨计算顺利完成,并输出了刀轨文件。否则提示错误信息,操作者可以依据窗口错误信息的提示再返回修改相关参数。

(7)在菜单“Run”中选择“Send Geometry to P3MAX”,启动P3MAX模块,可以看到零件的几何体模型,再选择“Send Toolpath to P3MAX”,模块自动将程序导入P3MAX中,点“播放”安钮,即可以看到刀具加工零件时走刀轨迹的全过程。如果走刀轨迹不太理想,可以返回粗加工界面进行相关参数的修改。

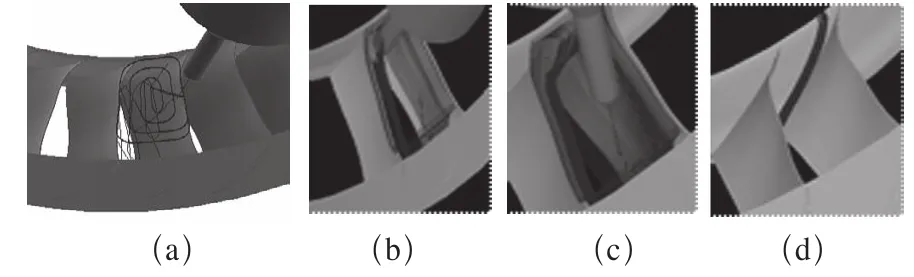

(8)按照步骤(6)依次进行叶片的半精加工、精加工、圆角清根等工序安排和参数设置,并启动P3MAX进行仿真观察。由于流道长且狭窄,本零件分正面和反面两次加工,叶片的正面粗、半精、精加工和圆角清根加工仿真如图3所示。

图3 叶片正面各工序加工仿真图

(9)为了保证实际加工尺寸的准确性,将数控程序导入到VERICUT中进行实体切削仿真,这一步是非常必要的。VERICUT实体仿真不同于P3MAX仿真,前者能构建机床,加载与机床相匹配的控制系统,模拟更直观,更接近实际加工,且能与设计模型进行对比分析,更易于发现实际加工中存在的诸如过切、欠切和干涉等情况。而后者只能观察到刀具的刀具路径。本例零件在VERICUT模拟加工几个叶片后的状态如图4所示。

图4 叶盘加工实体仿真图

5.结语

经过VERICUT实体仿真切削验证正确后,毛坯在5轴机床上进行试切加工,加工后的零件经尺寸、位置度检验和叶型的三坐标计量符合图样要求,确定为合格零件。事实证明,MAX-PAC生成的数控程序精简,生产周期缩短,该软件在简化加工程序和提高产品生产周期方面起到了有效的作用,对叶轮叶盘类零件的数控加工是可行的。