一种晶闸管投切的无功补偿电路设计

卢中友

(金堆城钼业股份有限公司,西安 710077)

能源对于国民经济的制约作用越来越明显,随着工业化的进程,大型电力设备的应用逐渐增加,工业领域的电力需求却不断增加,无功损耗亦逐步增高,造成巨大的能源浪费。同时,信息化设备、高精度数控设备的日益增多,致使目前的电力供需矛盾不仅体现在用电负荷上,同时电能质量的问题也越发尖锐。因此,世界范围内,特别是在工业发达国家,电能质量治理得到了广泛关注。与此同时,电力系统的无功功率补偿、谐波治理、电压波动等电能质量问题在我国也显得异常突出,这些问题都与国家提出的科学发展观观点相违背,严重阻碍了节约型社会的发展进程。

无功补偿是当前电能质量治理最为突出、紧迫的问题。目前普遍采用的装置主要为静止无功补偿器(Static Var Compensator,SVC)。它主要包括:晶闸管投切电容型无功补偿器(Thyristor Switched Capacitor,TSC)、晶闸管控制电抗型无功补偿器(Thyristor Controlled Reactor,TCR)、磁阀控制电抗型无功补偿器(Magnetically Controlled Reactor,MCR)。TSC型无功补偿转置,采用晶闸管开关器件分组投切电容器技术改变装置的无功出力,相比于TCR、MCR方式的无功补偿装置具有损耗小、成本低、安装维护方便、可靠性高、应用范围宽、技术成熟等特点,是目前无功补偿领域的主力军。按照电容分组投切开关的类型,TSC型的补偿装置可以分为:①机械开关(包括断路器、接触器、继电器等)分组投切电容器,但机械开关存在投切涌流、投切时间长及开关投切次数少等弊端;②复合开关分组投切电容器,复合开关将电力电子无触点开关与机械开关相结合,在机械开关的通断过程中,先期导通电力电子无触点开关,在机械开关完成通断动作后,再关断,避免了机械开关的投切涌流,却依然不能解决开关的投切次数较少、开关过程时间长、切投间隔时间久等问题;③采用电力电子无触点开关投切,由于其能在每个周波内无应力打开、关断,采用此开关的TSC型无功补偿装置可以做到系统无功补偿的快速、精确,使系统运行于较高的功率因数下,有效的解决电力传输中的线损、设备容量能力,改善用户端的电压降低等特点,逐渐成为目前电容分组投切型无功补偿设备的性能最为优越的开关器件。电力电子无触点开关可采用的器件有SCR、GTO、IGBT、IGCT、IEGT等,一般情况下,基于无功补偿的应用及成本考虑,目前主要以晶闸管器件为主。

1 TSC装置中晶闸管开关的电气特性分析

TSC无功补偿装置拓扑结构中,以角外控制的电容器角接形式控制难度最大。因此,本文以该拓扑结构为例分析在不同工况下,晶闸管开关的端电压特性,设计其驱动电路,并验证。该电路完全可应于TSC无功补偿装置的其他拓扑结构。当电容器负载采用三角连接角外控制时,每组投切开关中仅需两组晶闸管开关,其原理结构如图1所示。图中左右两组投切开关,其拓扑结构差别在于晶闸管开关所控制的电容器相别有不同,其中左侧组控制为A、C相,右侧组控制为A、B相。

图1 角接电容器型TSC装置的结构示意图

对于电力系统,系统电源的A、B、C相电压间存在 120°角差,因此晶闸管开关的关断存在先后顺序。由于电容器的电压与电流有90°的相位差,晶闸管开关应在其电流过零点关断时应力最小,但此时对应相的相电压并不为零,而是电压的峰值。图1的拓扑结构的差别与晶闸管开关的投切顺序密切相关,对于A、C相控制电容器组的晶闸管开关来说,相当于S1端电压相位滞后S2端电压相位120°,而A、B相控制电容器组的情况,却为 S1端电压相位领先S2端电压相位120°。因此对于上述两组投切结构,如果调整S1、S2的投切顺序,两种结构将完全一致。TSC型无功补偿装置在晶闸管切出时,其拓扑结构会产生变化,当其中一相晶闸管切除时,电容器组由角接方式变为两只电容器串联与另外一只电容器并联的连接方式,电路的拓扑结构发生变化,另一相晶闸管切出时,其端电压为线电压峰值,在两只晶闸管完全切除时,电容器将存在严重的过压问题。

利用PSpcie软件对上述两种情况的电容器切除过程进行分析,结果如图2、图3所示,仿真结果表明,对于系统线电压有效值U为400V的供电系统,两组投切开关控制都会产生严重的过压问题。当晶闸管开关 S1先切时,S1端电压的偏移量为−207V,而S2端电压的偏移量为566V,当晶闸管开关 S2先切时,S1端电压的偏移量为−773V,而 S2端电压的偏移量为−566V,晶闸管端电压存在较大差异。在图3中电容切除后,开关S1端电压不存在过零点,而在图2、图3中的开关S2端电压在每个周波内都存在惟一电压过零点。但由于通常系统电压幅值会存在波动,当系统电压幅值由于波动小于电容器切除时的系统电压幅值时,该惟一零点将不复存在。在晶闸管开关端电压没有过零点的系统,如果晶闸管不能打开,将给系统带来严重后果。

传统的晶闸管触发电路往往采用 MOC3083作为过零点检测芯片,其特点是能准确的判断电压的过零点从而发出正确的触发信号,但对于上述分析的状况,当开关端电压偏离零点时,传统的过零电路检测判断已经失去意义,并无法正常工作。因此在采用 MOC3083过零判断的晶闸管开关在一些需要快速无功补偿的工况中,由于系统电压的波动而无法准确将晶闸管触发,导致两路晶闸管无法可靠投入,装置无功补偿功能失效,不能正常触发的晶闸管同时会导致相应的电容器电压不断充电,电压值不断升高,严重影响电容器、晶闸管开关及其他一次设备的寿命及使用安全。

图2 电容器角接的A、C相控制切出过程

图3 电容器角接的A、B相控制切出过程

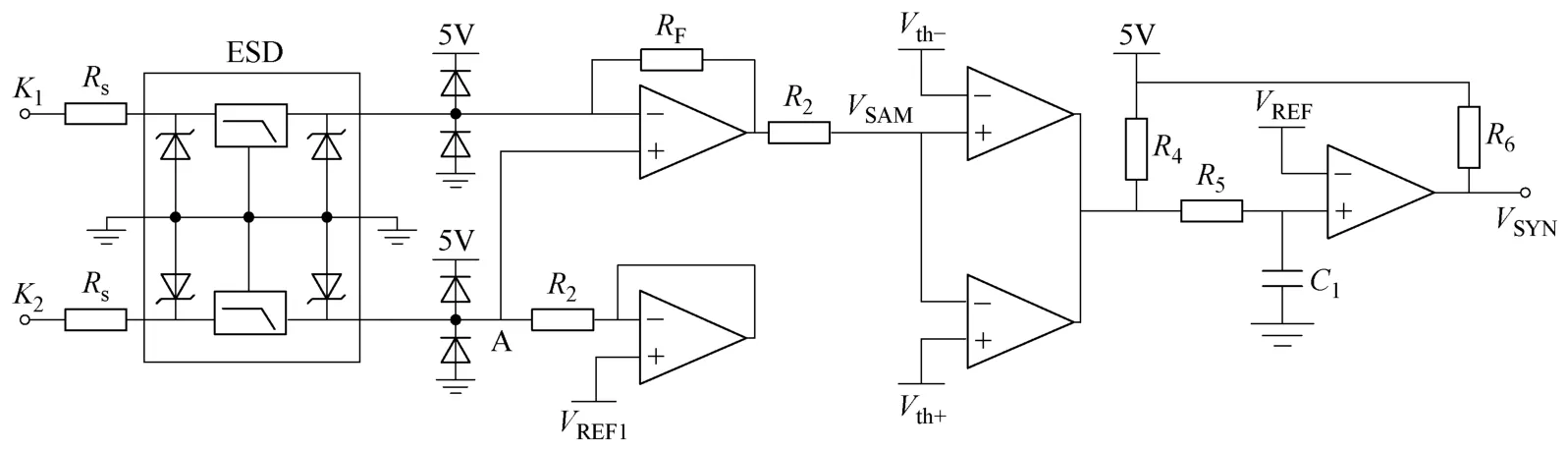

2 晶闸管端电压采样电路设计

为了准确获取晶闸管的端电压信号,本设计采用比例放大器进行差分采样,电路原理如图4所示。图中的ESD为静电保护芯片,其内阻远小于采样电阻RS及反馈电阻RF,电阻R1与RF阻值相同。采样信号来自晶闸管的K1、K2端,电压分别记为VK1,VK2。根据运放电路的工作原理,差分运放的输出电压信号VSAM,满足下式:

图4 晶闸管端电压的差分采样原理图

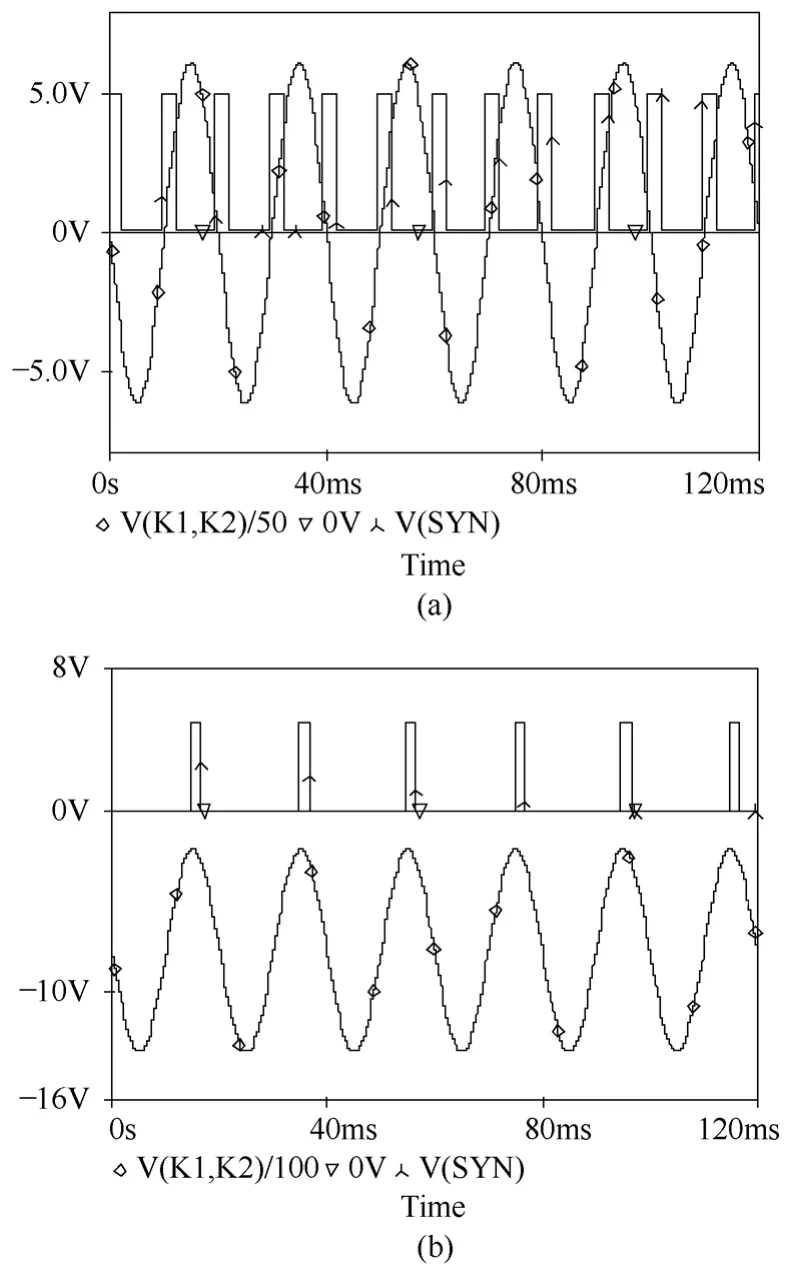

(1)式中VREF1为电压参考信号,本例取直流2.5V,则VSAM为以2.5V为偏移量的晶闸管端电压比例信号,通过调整电阻RS与RF的阻值,可得到幅度适合的采样信号。VSAM经过的窗口比较器与Vth−、Vth+比较即可捕获VSAM信号经过2.5V的时刻,即晶闸管的端电压过零时刻。由于过零点采样在2V位置,比2.5V位置提前,因此需要采用由R5与C1构成的RC延时电路,通过R5对C1充放电,并将电容C1的电压与参考电压VREF比较,将过零信号VSYN延迟至接近 2.5V对应的时刻。参考信号Vth−、Vth+具体幅值的选择对触发点时刻有直接影响。采样电路的PSpice仿真结果如图5(a)、图5(b)所示。

图5 检测信号VSYN的PSpice仿真结果

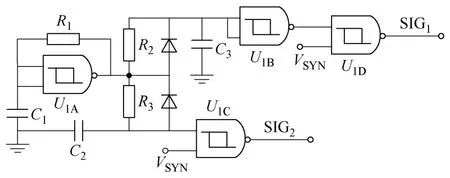

3 晶闸管驱动电路设计

晶闸管的驱动信号需要采取电气隔离措施,目前常见的隔离方式有光耦隔离及变压器隔离两种。变压器隔离具有速度快,隔离强度高等特点,本设计采用变压器对驱动信号进行隔离。由于变压器只能传递交流信号,因此需要将将过零点脉冲与高频脉冲信号进行叠加,使变压器将控制信号传递至晶闸管控制端。高频脉冲信号发生及其与触发脉冲的叠加信号采用如图6所示的电路处理,图中U1A为斯密特触发器,其与C1、R1构成震荡电路,产生高频脉冲,U1C、U1D完成触发脉冲与高频信号的叠加,高频信号的频率需要与隔离变压器的特性相匹配。图6产生的触发脉冲信号经过隔离放大电路(如图7所示)送至晶闸管的控制端。图7中U2完成信号放大,其 EN脚由外部输入,表示是否需要在过零点打开晶闸管开关,U3为双路MOSFET芯片,负责对隔离变压器的驱动。U2芯片的 SEN端采样MOSFET管的驱动电流,当出现过流时进行保护。由图6可知SIG1、SIG2触发信号内包含的高频脉冲相位相反,因此每个时刻,电源VS的仅对其中一路变压器进行驱动,采用驱动分时技术大大降低电路的功耗,减少MOSFET的发热,同时使U2对每路电流的检测更为方便。

图6 晶闸管驱动脉冲信号发生电路

图7 晶闸管驱动脉冲信号隔离放大电路

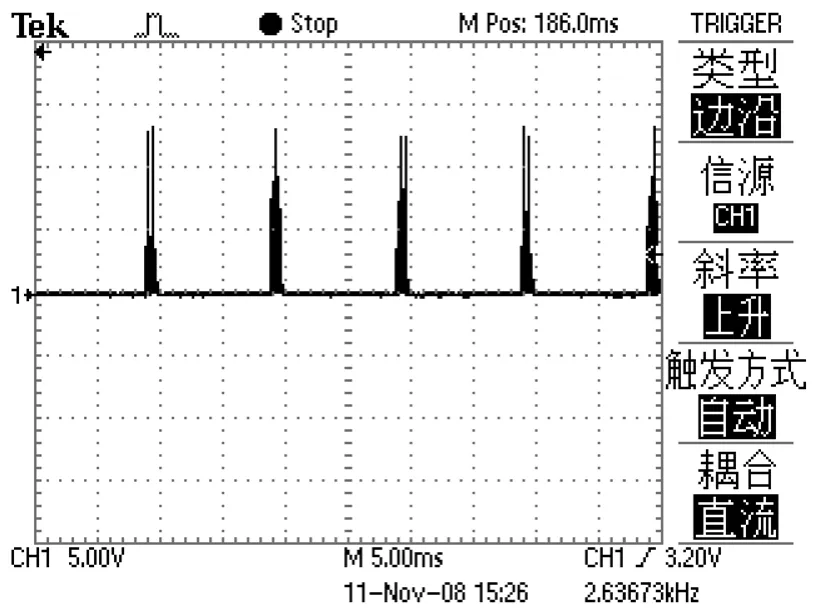

4 实验结果分析

为了验证硬件电路设计的正确性,对采用上述过流检测及驱动电路应用于角接的电容器负载的晶闸管开关控制。试验获得SIG1、SIG2触发信号如图8所示,图9为单个触发信号的放大图。本设计中采用的隔离电压型号为VAC公司的T60403-D4097-X050脉冲变压器。

图8 晶闸管触发脉冲试验波形

图9 单个晶闸管触发脉冲试验波形放大图

晶闸管触发时刻波形分别如图10,图11所示。其中图10中,晶闸管端电压每个周波存在两个电压过零点,在接受到触发使能信号后,晶闸管在电压过零点打开。图11中,晶闸管端电压偏移量恰好为系统线电压峰值,在整个周波内,端电压的最小值位于零点位置,此时晶闸管可被安全触发。图10、11说明,采用本设计的晶闸管端电压过零检测及触发电路能电容器角接 A、C相控制中,在每个周波内可以安全、准确的触发晶闸管,从而使TSC无功补偿装置的无功响应时间在 20ms以内。另外由于本电路支持晶闸管端电压完全偏离零点的工况,因此在电容器角接的 A、B相控制中依然适用,但工程上为确保系统安全运行,角接电容器的 A、B相控制在设计中应用较少。

图10 晶闸管触发试验波形一

图11 晶闸管触发试验波形二

晶闸管触发后的端电压波形如图12所示,图示表明晶闸管导通后的管压降,在晶闸管开关导通过程中,过零检测电路的输出由过零脉冲变为电平信号,因此过零检测电路仅在晶闸管开关在其断开后第一次开启起作用。采用本文设计的晶闸管端电压过零检测及触发电路控制的晶闸管开关的电流波形,如图13所示,在晶闸管开启过程中没有涌流出现,系统平稳,不存在任何冲击。而采用MOC3083的传统晶闸管触发电路替换本文设计的触发电路,在相同的实验环境下,晶闸管开启过冲中会存在较大的电流冲击,波形如图14所示。另外,由于图14与图13触发控制信号宽度一致,晶闸管开关断开后 120ms发出触发信号,图13中晶闸管在接收到控制信号的 10ms左右成功将晶闸管触发,而图14的试验波形表明在接收到控制信号的160ms左右才将晶闸管触发,由此可见基于本设计的晶闸管触发电路具有较高的可靠性。

图12 晶闸管触发后端电压波形

图13 晶闸管开关关断、开启过程的电流波形

图14 MOC3083触发晶闸管关断、开启过程电流波形

试验结果表明,本文设计的晶闸管过零点检测及触发电路在复杂工况下,能够准确、快速的将晶闸管触发,触发过程不产生电流涌流,稳定可靠,比传统的晶闸管触发电路性能有明显提高。

5 结论

通过对TSC装置中电容器角接方式下晶闸管开关工作特性的分析,列举了晶闸管开关过程的各种工况,并采用Pspice仿真软件设计出安全可靠的晶闸管端电压过零检测及触发电路。Pspice仿真结果表明本文的设计具有良好的通用性,不仅在晶闸管端电压存在过零情况下能够安全、准确的触发晶闸管,当晶闸管端电压偏离电压零点时,依然能在晶闸管端电压最小值时将其触发,从而保证了系统的无功响应时间,同时避免电容电压的持续上升问题。试验结果表明该晶闸管端电压过零检测及触发电路具有良好的电气性能,晶闸管开关投切准确、可靠,投切过程不产生电流涌流,相比于传统的MOC3083晶闸管触发电路,在单个周波内完全能安全触发晶闸管。基于该触发电路设计的TSC无功补偿装置,能够做到无功功率的周波响应,同时能够避免由于电压波动而导致的晶闸管端电压过零点消失的复杂工况,可应用于中频炉、电焊机等快速无功变换的环境,提高系统功率因数,节约能源。本文晶闸管触发电路,不仅可用于晶闸管开关,也可以用于复合开关等其他场合的晶闸管触发,具有一定的工程价值。

[1] 王兆安,杨君,刘进军.谐波抑制和无功功率补偿[M].北京:机械工业出版社,1998.

[2] 黄俊.电力电子变流技术[M].北京:机械工业出版社,2002.

[3] 刘晨晖.电力系统无功功率分布与电压调节[M].武汉:中国地质大学出版社,1993.

[4] JI J P,HAN X.The design and performance analysis for hybrid active power filter of rectifier circuit[C].Power and Energy Engineering Conference 2010(PEEC 2010),2010,9: 11-12.

[5] JIANG J J.TCR-SVC phased reactor parameter selection.J,High-power Converter,April 2009.

[6] LI Y Q,ZHOU Y.The method of passive filter capacitor parameter selectionp[J].Power automation equipment.July 2009,29(7).

[7] GELEN A,YALCINOS T.The behaviour of TSR-based SVC and TCR-based SVC installed in an infinite bus system[J].Electrical and Electronics Engineers in Israel: 2008: 120-124.