碎米双酶解成注射用葡萄糖的液化糖化工艺研究

刘文龙,贺福元,杨岩涛,石继连,3,邹 欢,唐 昱,邱 云,黄 胜,陈 锋

(1.湖南中医药大学药学院,湖南长沙410208;2.湖南师范大学生科院,湖南长沙410081;3.中药药性与药效国家中医药管理局重点实验室,湖南长沙410208)

近年来,随着医疗技术的迅速发展,临床上葡糖糖注射液的需求量在迅速增长。作为临床上最常用的一种治疗药物,注射用葡糖糖目前正处在供不应求的状态[1]。目前注射用葡萄糖主要由玉米采用NOVO酶法制备而成,由于玉米不是我国农作物的主打产品,且以玉米为原料生产供应周期长,费用高等特点给我国的注射用葡萄糖的供给带来诸多不便[2]。因此,寻求注射用葡萄糖新原料、研发新品种凸显重要性。稻米是世界众多国家的农作物,而我国又是世界上大米生产与消费最大的国家,每年生产约1.89亿t的稻谷(合1.4亿t稻米)。由于袁隆平院士杂交水稻的诞生,使得稻米的生产量供过于求,在一定程度上造成了稻谷的囤积和劳动力的过剩。为此,许多专家曾以大米为原料研发注射用葡萄糖,但由于其生产成本高于以玉米为原料等原因而停滞不前[3-4]。限于现有的碾米技术,在稻谷碾制过程中,不可避免产生10%左右的碎米,这些碎米主要被廉价处理于燃料或饲料加工原料等领域。如能将碎米原料研发成注射用葡萄糖新药,那将大大地提升其附加值,对于促进我省农业经济发展,提高农民收入,推动我国稻米加工产业化的发展,具有重要的经济与社会意义[5-8]。因此,本文先从其液化糖化工艺展开研究。

1 材料与方法

1.1 材料与仪器

色谱纯乙腈 美国Tedia公司;耐高温α-淀粉酶诺维信生物科技公司(149U/mL,编码001)、常德津市新型发酵厂(20000U/mL,编码002)、常德鸿鹰祥公司(20000U/mL,编码003);糖化酶 杰能科生物科技公司(100000U/mL,编码004)、常德津市新型发酵厂(50000U/g,编码005)、常德鸿鹰祥(50000U/g,编码006);普鲁兰酶 杰能科生物科技公司(100000U/g);D-无水葡萄糖对照品(110833-200503) 中国生物制品检验所;所用试剂 均为分析纯;所有试剂 均用不含氨的蒸馏水配制,所用的碎米都是经过质量筛选(农残、黄曲霉毒素)的合格样品;混合指示液 1份0.1%甲基红乙醇溶液与5份0.1%溴甲酚绿乙醇溶液临用时混合。

阿贝折射仪 上海成光仪器公司;HH-数显恒温水浴锅 巩义市予华仪器公司;FW135万能粉碎机 天津泰斯特仪器公司;LE438 pH计 上海梅特勒-托利多仪器公司;SK3300H超声仪 上海科导;AR1140/C电子天平 奥豪斯有限公司;超纯水制备仪 摩尔公司;HH-数显恒温水浴锅 巩义市予华仪器公司;Waters 1525 HPLC仪,Waters 2410示差折光检测器,Waters Breeze工作站,月旭Ultimate XBNH2柱(250mm×4.5mm,2.5μm);

1.2 实验方法

1.2.1 碎米预处理工艺研究

1.2.1.1 碎米原料的前处理 将碎米原料用净水充分水洗,除去悬浮物、可溶性灰分及异物,浸泡2~3h除去一些水溶性蛋白质等杂质。

1.2.1.2 碎米原料的淀粉测定 根据GB/T 5009.9-2003酸水解法和GB/T 5009.7-2008还原糖测定的直接滴定法进行测定的。

1.2.1.3 碎米原料蛋白质含量测定 依据凯氏定氮法进行测定。

1.2.1.4 碎米原料的磨浆工艺研究 磨浆关键在于掌握细度和浓度,过细则堆密度降低,致使碎米浓度不够,过粗则液化困难。因此考察细度及浸泡时间,进行两因素完全随机实验。根据磨浆工艺的主要目的是如何更有效地去除其蛋白质杂质成分,而选用蛋白质的百分含量作为评价指标。细度按20、40、60、80、100目五水平考察,浸泡时间按3、4、6h三水平考察,根据完全随机实验设计15次实验。

1.2.2 液化工艺研究 碎米酶解液化工艺过程主要是碎米淀粉糊化的过程,主要生成低聚糖等糖类分子,液化工艺好坏直接影响到后续的糖化工艺,优化其工艺参数尤为重要,有参考文献对粉碎度、酶用量、液化时间、pH、温度等因素对液化工艺的影响进行了考察[9-10]。本文先以DE值(还原糖含量)为评价指标,对耐高温淀粉酶用量进行单因素考察,并对液化酶促动力学过程中米氏常数进行测定;再以DE值(还原糖含量)、透光率和蛋白质含量为评价指标,对其进行工艺优选。

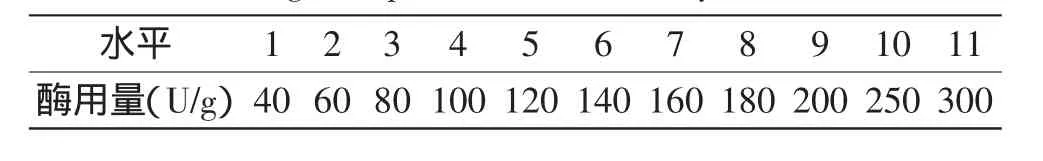

1.2.2.1 耐高温淀粉酶用量考察 选取一个适宜的调浆和液化工艺条件,按表1,仅改变耐高温淀粉酶(诺维信生物科技公司)的用量,选用DE值指标进行单因素11水平考察,优选确定最佳酶用量。

表1 耐高温淀粉酶用量考察水平表Table 1 The level table of the dosage investigation of high temperature resistant amylase

1.2.2.2 粉浆浓度考察 利用酶促动力学反应米氏方程考察粉浆浓度,即根据米氏常数的测定方法,选取一个适宜的调浆和液化工艺条件,并参考最佳酶用量,共进行了8次液化实验,拟合方程测算其相关参数。

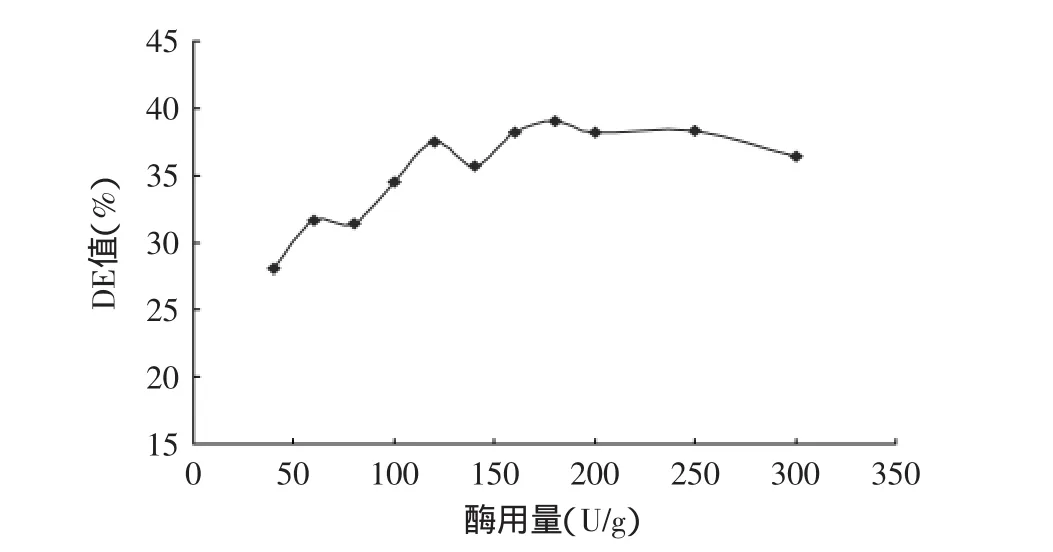

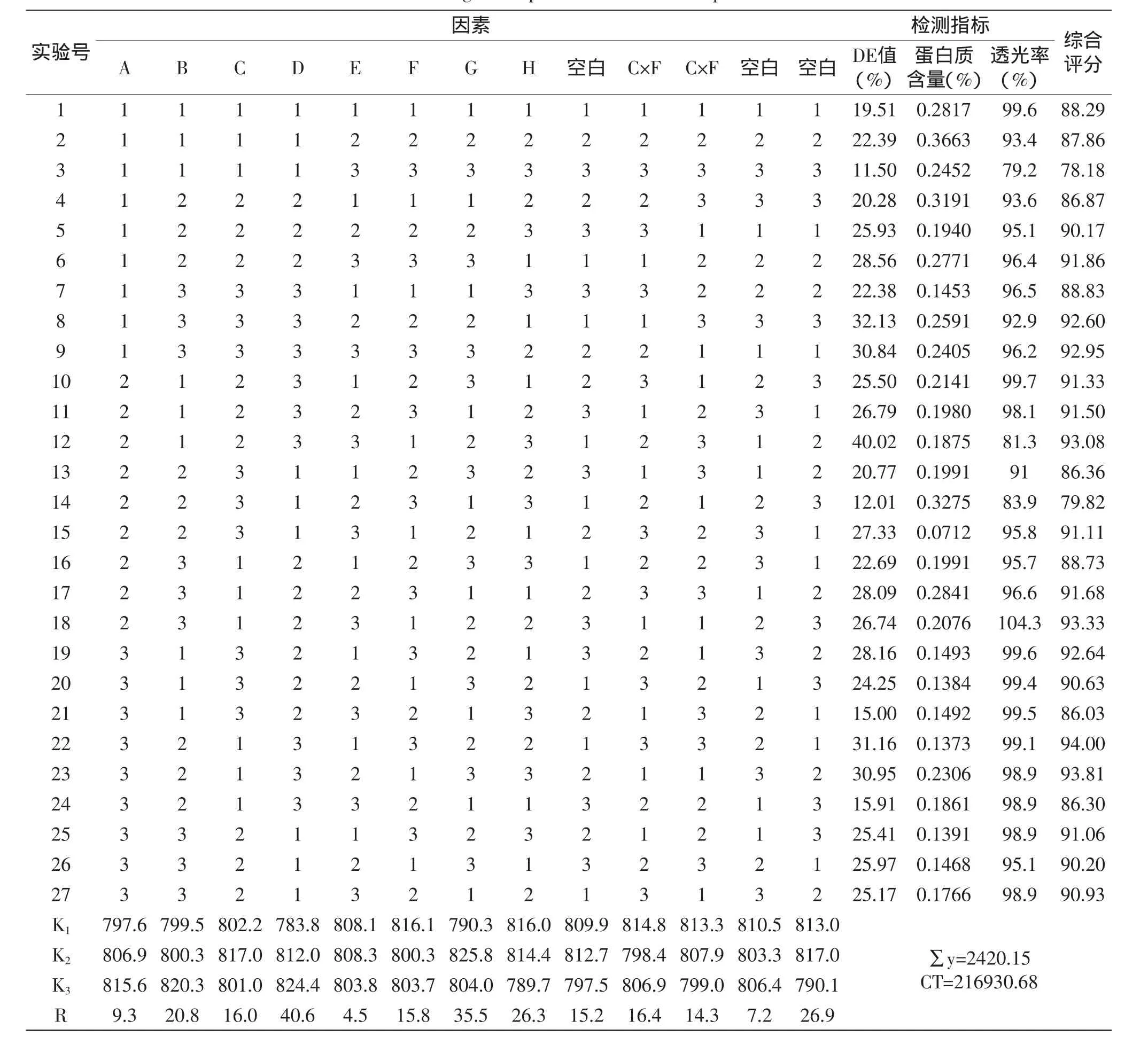

1.2.2.3 调浆与液化工艺正交实验 根据液化工艺的原理与实际情况,设定了粉碎度、粉浆浓度、液化时间、CaCl2用量等8个考察因素,每个因素设定三个水平(基于各影响因素的一般范围),因素水平表见表2。并考察液化时间与酶用量的交互作用,采用L27(313)正交表进行实验设计(表2)。

表2 L27(313)调浆与液化正交实验因素水平表Table 2 The factors and level table of mixing and liquefaction orthogonal experimental L27(313)

1.2.3 糖化工艺研究 糖化工艺过程是碎米酶解制成注射用葡萄糖工艺中最关键的步骤,糖化过程主要生成单糖这类小分子糖类,糖化完全与否是影响注射用葡萄糖纯度的关键所在,其工艺参数的优化至关重要,有参考文献对酶用量、糖液化时间、pH、温度等因素对糖化工艺的影响进行了考察[11-12],本文以葡萄糖百分含量,DE值和透光率为评价指标,对其进行工艺优选。

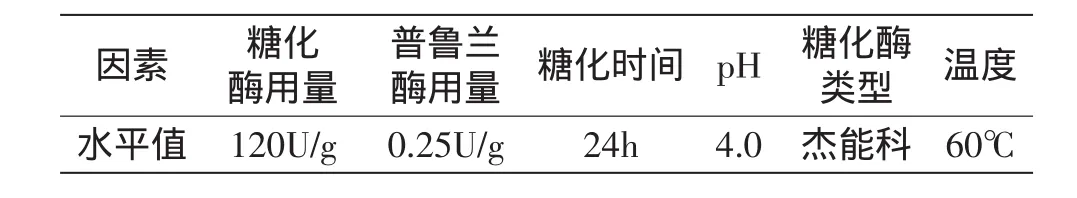

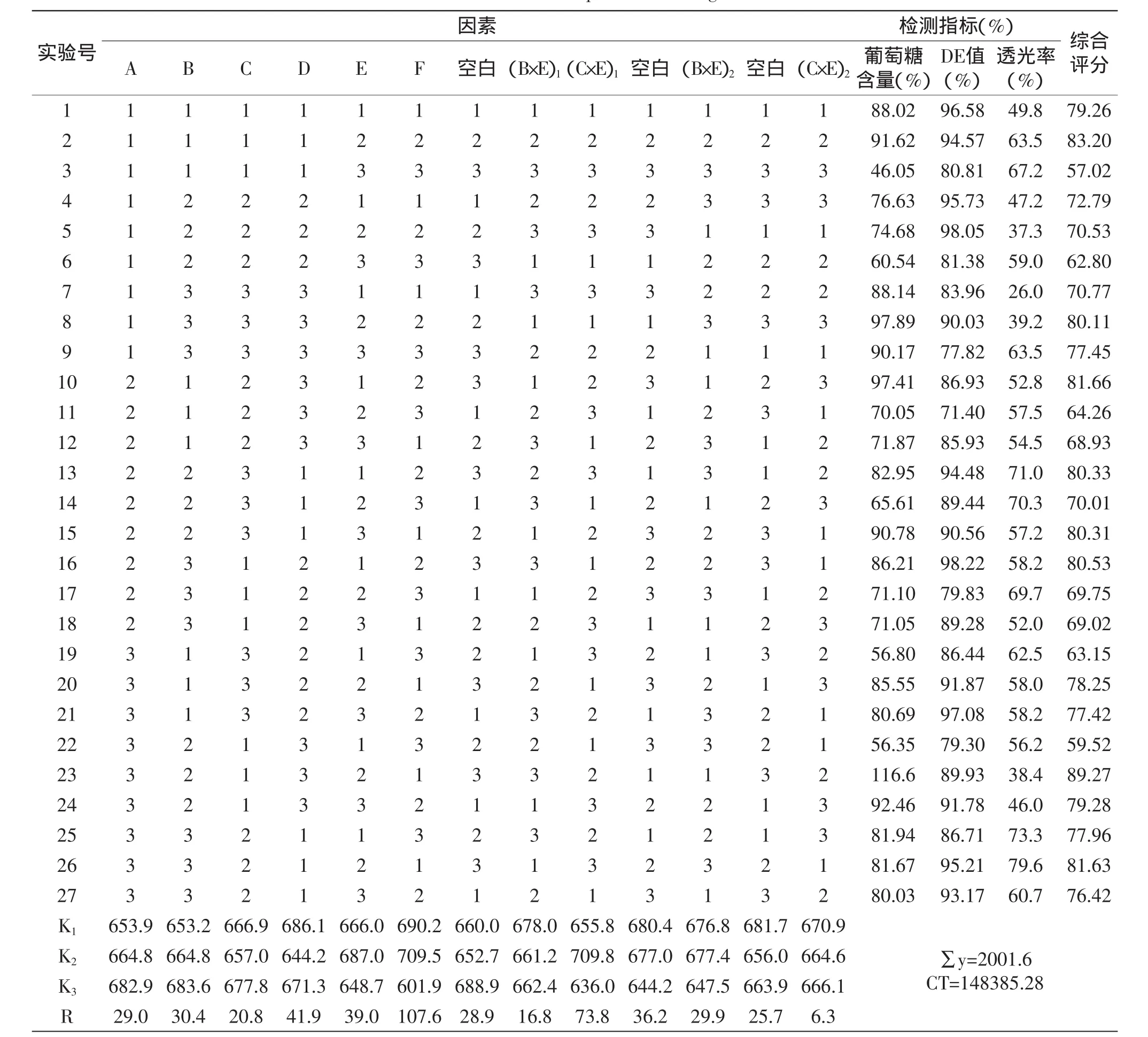

根据糖化过程的基本原理,设定了糖化酶类型、糖化酶用量、普鲁兰酶用量、糖化时间、pH和温度这6个考察因素,以葡萄糖百分含量,DE值(还原糖含量)和透光率为评价指标,对其进行工艺优选。每个因素设定三个水平(基于各影响因素的一般范围),因素水平表见表3。并考察糖化酶用量与pH和普鲁兰酶用量与pH的交互作用,采用L27(313)正交表设计实验(见表3)。

表3 L27(313)糖化正交实验因素水平表Table 3 The factors and levels table of saccharification orthogonal experimental L27(313)

2 结果与分析

2.1 碎米预处理工艺研究结果与分析

用滴定法测得本批碎米原料中淀粉的百分含量为59.4%;用凯氏定氮法测得蛋白质的百分含量为6.51%。结果表明,该批碎米基本符合食品要求。在碎米原料的磨浆工艺考察中用凯氏定氮法进行测定,其结果列于表4。

表4 前处理工艺蛋白质含量(%)测定结果表Table 4 Results of protein content(%)determination before process

根据方差分析可得出粉碎度(F=5.869>F0.05(2,8)=4.46,p<0.05)为影响前处理工艺的主要因素,而浸泡时间的三水平之间差异无显著性意义,故浸泡时间的最佳水平是通过对浸泡时间各水平指标平均值比较得出,浸泡时间为4h时蛋白质含量最小(6.048%)。综合粉碎度和浸泡时间各水平的指标平均值,得出粉碎度为100目,浸泡时间为4h时的蛋白质含量最小。但是粉碎度对后续的液化工艺影响较大,暂不能确定为100目,综合考虑后确定为60~80目为宜。

2.2 液化工艺研究

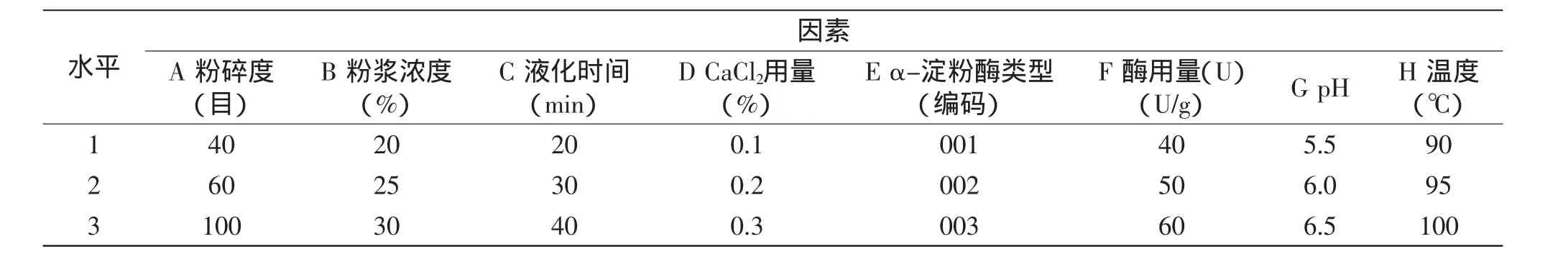

2.2.1 酶用量考察结果及分析 各水平酶用量的液化液DE值测定结果见图1。

图1 耐高温淀粉酶用量与DE值的关系Fig.1 The diagram of high temperature resistant amylase dosage and DE value

由图1可知,当酶的用量低于160U·g-1时,DE值随着酶用量的增加而升高,当酶的用量大于160U·g-1后,DE值基本不变,这说明在酶用量达到160U·g-1时,碎米已经基本液化完全,底物已消耗完,故再增加酶的用量DE值已不再变化。因此可以确定160U·g-1为液化的最佳酶用量。

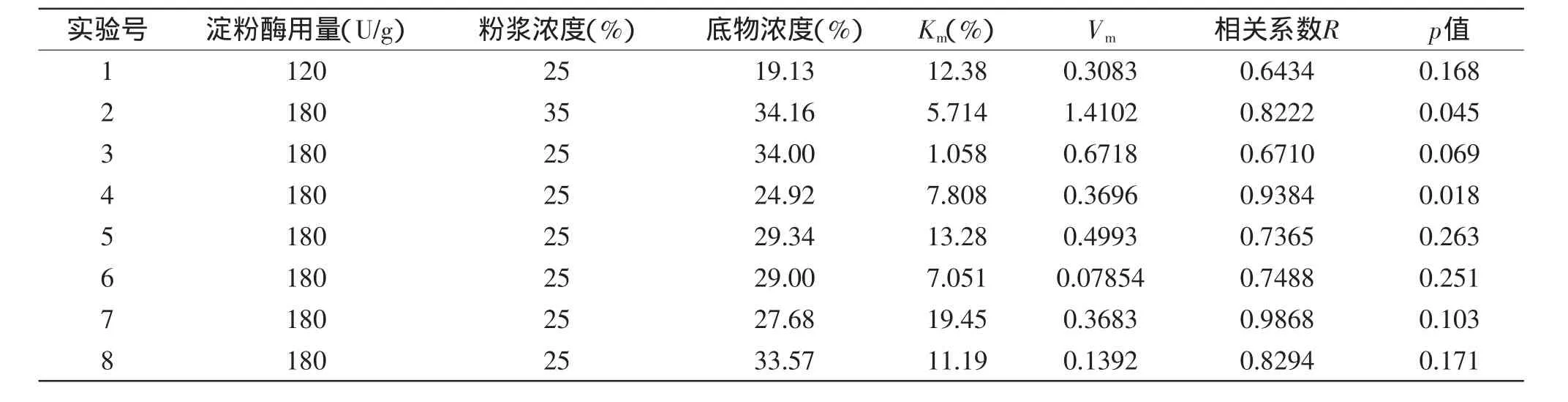

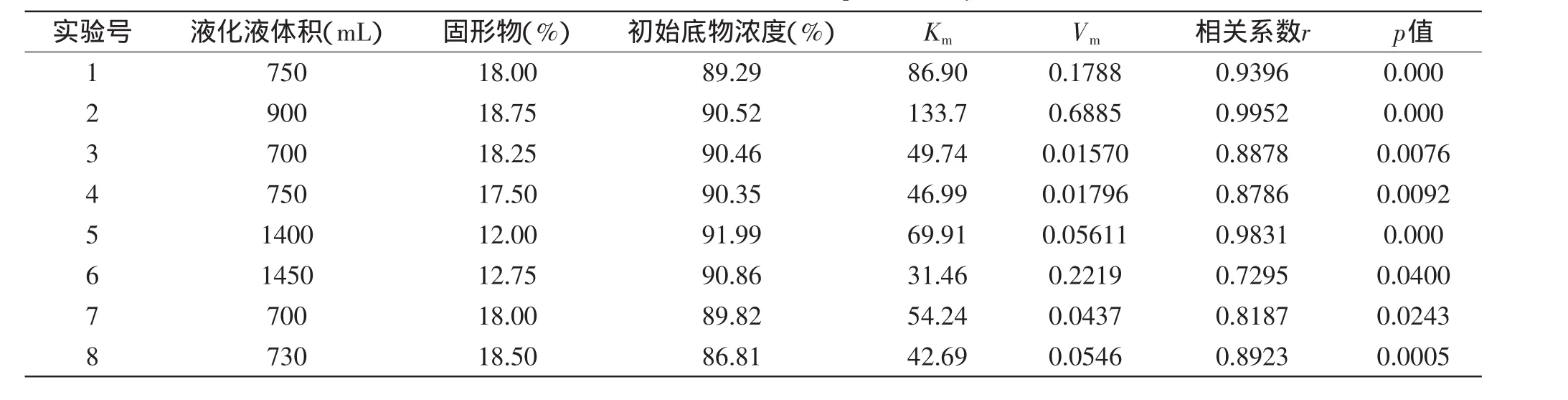

表5 液化酶动学米氏常数测定结果Table 5 The measurement results of liquefied enzyme dynamics Michaelis constant

2.2.2 粉浆浓度考察结果及分析 液化工艺的粉浆浓度考察利用酶促动力学反应米氏方程展开测定研究。根据米氏常数的测定方法,共进行了8次液化实验,各次实验的碎米取样量为2100.0g,各次实验的工艺条件同2.2.1工艺条件,其测定结果见列于表5。

表6 液化工艺正交实验结果Table 6 The orthogonal experimental results of liquefaction craft

根据表5可知,当酶用量相同的情况下,有统计学意义的液化过程的酶动学米氏方程的米氏常数Km由5.714%~7.808%(p<0.05),其余不同工艺参数的米氏方程的p值均大于0.05,无统计学意义,而液化过程的Km由5.714%~7.808%,所对应的粉浆浓度范围扩大为20%~30%。

2.2.3 调浆与液化工艺结果及分析 将各正交实验号的样品依据各项测得方法进行指标测定,结果见表6。

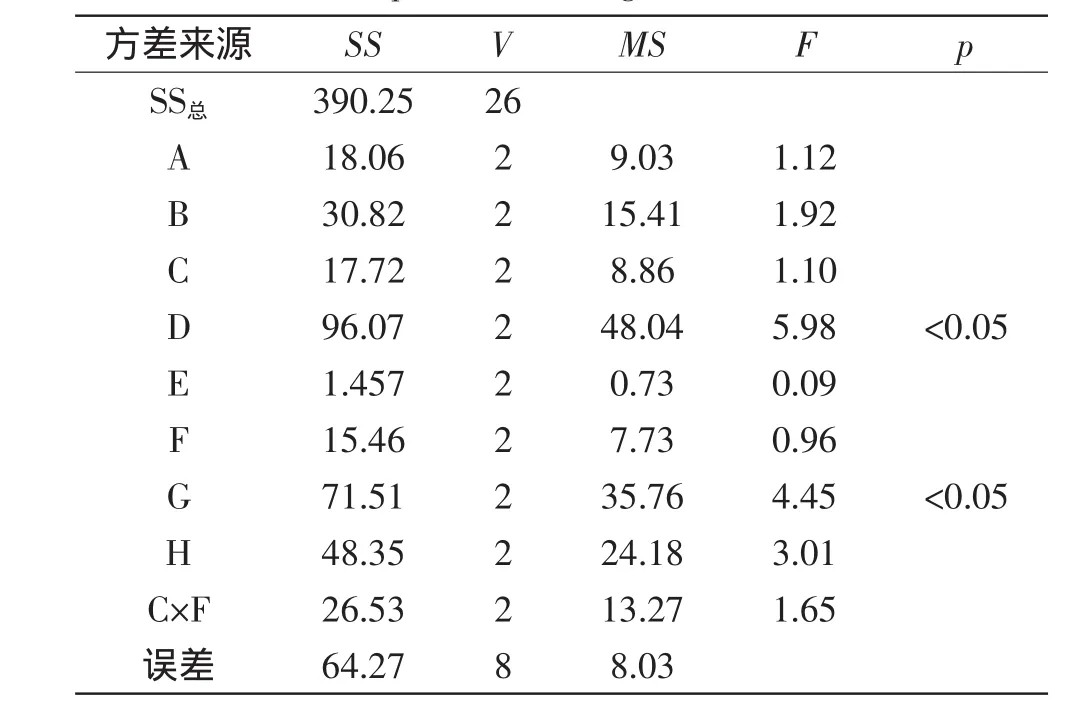

对表6的结果进行方差分析(见表7),由表7方差分析结果可知,影响碎米液化工艺的主要因素为D(CaCl2用量)和G(pH),且D>G。而其他因素的各水平间差异无显著性意义。综合直观分析和方差分析的结果,根据方差分析的结果,影响碎米液化工艺的主要因素为D(CaCl2用量)和G(pH),其余因素的各水平均无显著性差异,因此D、G因素的最佳工艺水平取K值最大的水平,即D3G2,而其余各因素的工艺水平是综合考虑各水平K值大小和成本控制等实际情况来确定最佳水平。可得液化最佳工艺为A2B2C2D3G2H1,即碎米粉碎度为60目,粉浆浓度25%~30%,液化时间30min,CaCl2用量为0.3%,pH为6.0,温度为90~95℃,而酶类型E考虑成本,选择编号为003的酶;酶用量F结合前面的酶用量考察,确定为160U/g。

将得出的A2B2C2D3G2H1工艺条件重复上述实验过程,测得其DE值、蛋白质含量及透光率分别为30.89%、0.2314%、98.8%,综合评分为176.5。

表7 液化工艺正交实验方差分析Table 7 The results of analysis of variance in liquefaction orthogonal test

2.3 糖化工艺研究

2.3.1 糖化工艺的底物浓度考察结果及分析 采用经典的糖化酶促动力学米氏方程数学模型进行实验,其原理与方法同2.2,其工艺条件及结果分别列于表8和表9。

表8 糖化工艺酶促动力学实验的工艺条件Table 8 The test process conditions of saccharification process enzyme kinetics

从表9可知,糖化过程的Km由31.46%~133.7%,因此液化后干物质的浓度的范围扩大为85%~95%。

2.3.2 糖化工艺研究结果及分析 各取液化液200mL,用盐酸调pH至4.0~4.5,同时升温至50~70℃,然后按量加入不同厂家的糖化酶和普鲁兰酶,此温度下保温24~32h后,用乙醇检测糊精反应,将其pH调至4.8~5.0,同时加热到80℃,保温20min灭酶,然后将料液温度降至60~70℃时开始过滤。过滤后进行测定,其测定结果列于表10。

同表7将结果进行方差分析,由方差分析可知,影响碎米制葡萄糖的糖化工艺的主要因素为F(温度,p<0.01),且普鲁兰酶用量(C)与pH(E)的交互作用必须考虑(p<0.05)。而其他因素的各水平间差异无显著性意义。

综合上述分析的结果,根据选择各因素K值最大的水平即可得糖化最佳工艺为A3B3C3D1E2F2,即糖化酶类型为鸿鹰祥,糖化酶用量为150U/g干物质,普鲁兰酶用量为0.25U/g干物质,糖化时间为24h,pH为4.2,温度为60℃。

经验证,按得出的最佳工艺条件A3B3C3D1E2F2按上述过程进行糖化液化实验,测得其葡萄糖含量、DE值及透光率分别为116.8%、89.87%、38.6%,综合评分为287.5,所得结果满意。

3 结论与讨论

目前,以玉米为原料制成注射用葡萄糖的工艺已相当成熟。用大米为原料的工艺研究国内外许多专家已经开展了大量的工作,也取得了显著性成果。然碎米不同于玉米,也有别于大米。由于碎米中含有糠杂、蛋白质等杂质成分,用现有的玉米或大米工艺是无法实现制得达标的注射用葡萄糖。为此本文开展相关研究。通过本实验得出了液化、糖化的最佳工艺条件,为注射用葡萄糖的新原料开辟了新的途径。

同于玉米,以碎米为原料也是用双酶法制成注射用葡萄糖,其水解包括液化和糖化两个过程。液化工艺过程主要是碎米淀粉糊化的过程,包括淀粉糊化的物理过程,以硬糊化淀粉糊精化的化学过程。主要生成低聚糖等糖类分子,液化工艺好坏直接影响到后续的糖化过程。糖化是将糊精彻底水解为葡萄糖。糊化、糖化不完全所遗留的淀粉,在后步不会转化,易在产品中产生“小白点”,是带来注射糖质量风险的最重要原因[13-14],因此液化糖化工艺甚为重要。

表9 糖化工艺酶促动力学米氏常数测定结果Table 9 The results of saccharification process enzyme kinetics

本文对碎米酶解成注射用葡萄糖液化糖化工艺进行了系统地研究,获得了相应的最佳工艺条件A3B3C3D1E2F2。此外,本课题组成员还发现,淀粉水解成葡萄糖过程中,淀粉粒的大小是影响糊化速度的一个重要因素,颗粒大容易糊化,颗粒小则不易糊化,不利于淀粉的水解;稻米淀粉的结构也是影响其液化效果的一个不容忽视的因素;区别于玉米、大米,碎米所含的米糠、稻壳比较多,故而蛋白质与农残的含量比较高,因此,在以碎米制葡萄糖时,首先要检测控制农药残留量,将农残超标的批次剔除;再者,还需将蛋白质先行除去,才能保证制得的葡萄糖质量。然而,稻米中所含的蛋白质网组织紧密、分离困难,使液化难以彻底,继而导致糖化不完全,这些都是碎米原料制成注射用葡萄的难点。

表10 糖化工艺正交实验结果表Table 10 The results of liquefaction orthogonal test

综上所述,采用双酶法以碎米为原料制成注射用葡萄糖,制备工艺研究时首先需建立葡萄糖、有机磷、氯农药、拟除虫菊酯、黄曲霉素等HPLC、GC含测监控方法,然后做到四要:a.要使糊化、糖化完全;b.要精制除杂彻底;c.要建立糊精的除去工艺和临控方法;d.要防止微生物的污染与热原除去[15]。

[1]张郁松,王宪伟.酶法制取葡萄糖的工艺研究[J].食品工业科技,2006,27(11):122-123.

[2]李展文.山东A集团年产6万吨结晶葡萄糖项目财务可行性研究[D].青岛:中国海洋大学,2009.

[3]石桂春.美国玉米加工业的历史与现状[J].玉米科学,2001,9(2):83-84.

[4]张力田.果糖产品的发展[J].食品与发酵工业,1997,23(2):57-69.

[5]Mayer F C,Larner J.Substrate cleavage point of the α-and β-amylases[J].Am Chem Soc,1959,81:188-193.

[6]Fukumoto J,Yamamoto T,Ichikawa K.Proc Fructose production[J].Jap Acad,1915,27:352-358.

[7]Wellk N E,Campell L L.Effect of carbin sourses on formation of α-amylase by bacillus stearothermophilus[J].Bact,1963,86:681-686.

[8]PazurJH,Knull H R,CepurA.Glycoenzymes:Structure and properties of the two for ms of glucoamylase from Aspergillus niger[J].Carbohydr Rer,1971,20:83-96.

[9]刘佐才,候平然.酶法生产果葡糖浆的发展[J].冷饮与速冻食品,2001(9):39-41.

[10]陈三宝.粗淀粉酶酸法生产液体葡萄糖新工艺的研究[J].西部粮油科技,1998(3):29-32.

[11]姜宗赣,徐迈.双酶法葡萄糖的生产与应用[J].淀粉与淀粉糖,1996(3):34-35.

[12]孙鹏.玉米制取葡萄糖的酶法工艺研究[J].现代食品科技2006,22(1):89-90.

[13]高玉臣.大米制造葡萄糖的技术和工艺[J].杭州食品科技2008(2):23-25.

[14]王晓琳,张澄洪,欧阳平凯.应用纳滤膜分离糖和盐的实验研究[J].膜科学与技术,2001,12(1):44-48.

[15]贺福元,邓凯文,刘文龙,等.葡萄糖应用生产现状及碎(大)米酶法制成注射用葡萄糖的巨大优势[J].湖南中医药大学学报,2010(12):68-71.