自密实混凝土在路基岔区CRTSⅡ型板式无砟道岔中的应用研究

郭 斌

自密实混凝土在路基岔区CRTSⅡ型板式无砟道岔中的应用研究

郭 斌

(中铁十八局集团有限公司,天津 300222)

自密实混凝土在京沪高速铁路路基岔区CRTSII型板式无砟道岔中大量应用,为验证配合比、灌注工艺和效果,以京沪高速铁路沧州西站施工实例,采取工艺性揭板试验仿真模拟方法,达到进一步修正工艺参数,保证正式工程施工质量的目的。工程的成功实施,为后续工程推广应用提供借鉴参考。

高速铁路;自密实混凝土;路基岔区;板式无砟道岔

1 工程概况

京沪高速铁路区间正线道岔区均按CRTSⅡ型板式无砟道岔设计,包括路基上和桥上两部分,分18号单开道岔(左、右开)、18号单渡线道岔(左、右开)和42号单开道岔(左、右开)等6种形式道岔的道岔板。

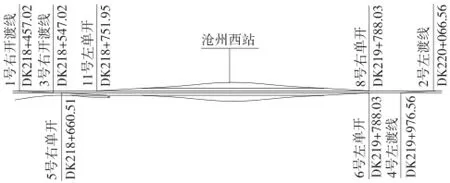

京沪高速铁路土建工程一标段沧州西站为填方路基,设计2条正线、4条到发线,正线全部采用CRTSⅡ型板式无砟轨道,正线间设计4组18号单开渡线道岔(1~4号),正线与站线间设计4组18号单开道岔(5、6、8、11号),渡线道岔由18块道岔板组成,单开道岔由20块道岔板组成。详见图1。

图1 沧州西站道岔布置

路基上岔区CRTSⅡ型板式无砟道岔自上而下依次为:道岔部件、道岔板、底座、垫层,如图2所示,其中:道岔板厚度为24 cm,C55钢筋混凝土工厂预制,每块大小不一;底座厚度18 cm,通长设置HRB335级钢筋,纵横向钢筋采用塑料夹绝缘处理,C40自密实混凝土现场浇筑,露出道岔板部分需高出道岔板15mm,道岔板与底座间设置剪力筋;垫层采用C20素混凝土现场浇筑,横向较底座宽30 cm,表面拉毛、切缝处理。

图2 岔区板式无砟轨道结构横断面

2 工艺原理

自密实混凝土是具有高流动性、间隙通过性和抗离析性,浇筑时依靠其自重作用而无需振捣便能均匀密实成型的高性能混凝土。路基岔区板式无砟道岔底座设计为C40自密实混凝土,即:施工前进行严格的原材料选择和充分室内试验,以及大量的仿真模拟灌注试验,以确定配合比和拌和物性能,支模、扣压、灌注、养护等工艺参数,待揭板试验合格后,采取单侧灌注方法,将拌制的混凝土逐一向由垫层、横隔墙、侧模、道岔板组成封闭、密筋、形状各异、长宽较大(宽3~6.5 m、长2.83~5.9m)、摩阻较大(内有钢筋、绝缘卡垫块、上下板等)的单元空间(道岔板精调复测合格)内灌注,每单元必须一次灌注成型,直到灌完全部道岔范围内的单元,然后养护,复测合格铺设道岔。路基岔区18号和42号道岔因设计结构相同,道岔板尺寸区别不大,因此工艺原理相同。

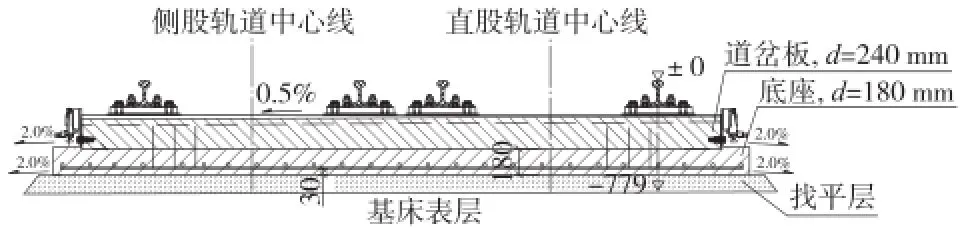

3 工艺流程(图3)

图3 自密实混凝土灌注路基岔区板式无砟道岔底座工艺流程

4 主要工艺要点

4.1 施工准备

(1)准备模板、封边和扣压装置,滑槽、漏斗,带旋转喷嘴的高压水枪、铁锹、锤子,舀浮浆用的勺子、水桶等机具,养护设施(塑料薄膜和土工布)等,疏通自密实混凝土运输道路。

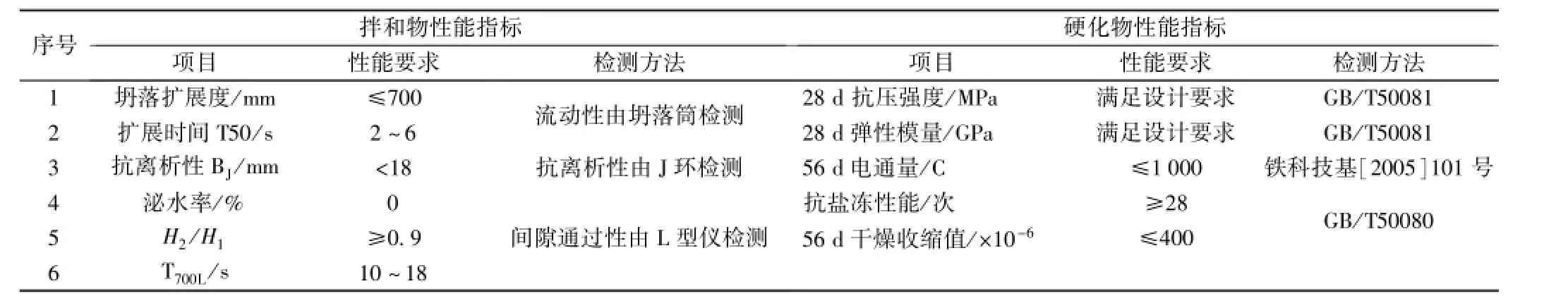

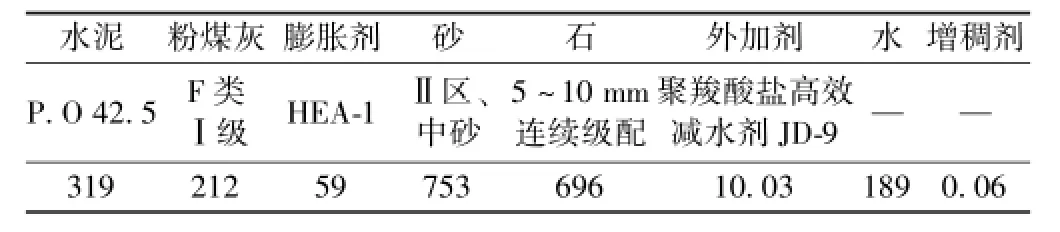

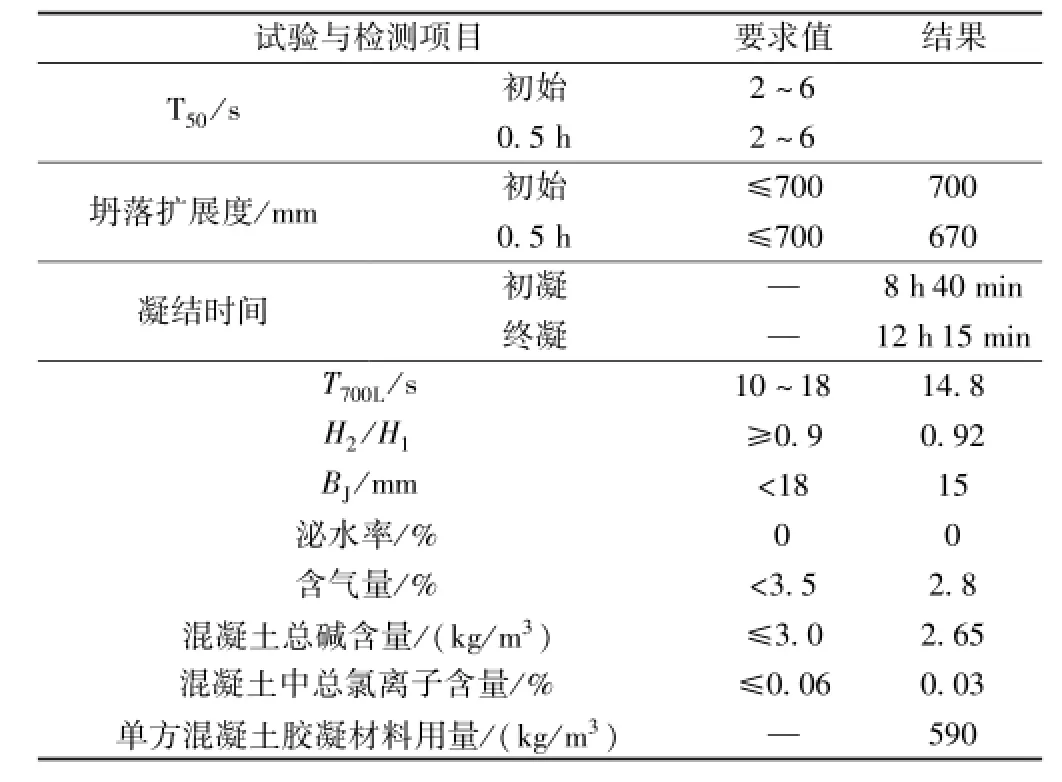

(2)理论配合比设计:根据自密实混凝土对原材料要求,组织进场并检验;配合比设计采用绝对体积法,选定配合比参数应满足:胶凝材料用量不宜大于600 kg/m3;用水量不宜大于190 kg/m3;砂率宜在50%~55%;氯离子总含量不大于胶凝材料总量0.10%;总碱含量不大于3.0 kg/m3,且拌和物、硬化物性能指标满足表1要求。

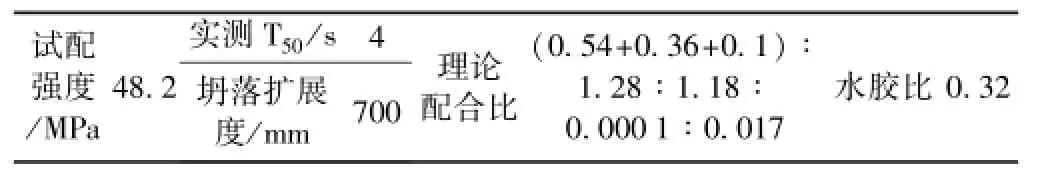

(3)工艺性揭板试验:当原材料检验全部合格,配合比设计得到监理认可后,即可进行工艺性灌注试验,目的是模拟现场实际施工条件,验证配合比、灌注工艺(模板安装、扣压、封边、混凝土拌制、运输、灌注、收面、养护等)及灌注效果,确保正式灌注一次成功。模拟板长度不小于5 m,宽度不小于2 m,按连续灌注2块模拟板进行。揭板试验流程:浇筑垫层→安装垫块→绑扎钢筋→浇筑隔墙→安放模拟板(不精调)→安装模板→扣压、封边→灌注→揭板,监理全过程见证,2块揭板结果一次符合表2要求,则判定工艺性揭板试验合格。

当施工队伍或配合比变化时,需重新进行揭板试验。

(4)依据浇筑顺序,提前计算出每块道岔板对应底座所需的混凝土量(可按设计量+0.5 m3加高灌注量+0.2m3试验用量+0.5m3浇筑损耗量计算),列成表格供拌和站、现场技术人员使用,以确定混凝土拌和站每次搅拌数量和罐车的运输量。

表1 自密实混凝土性能指标

表2 揭板试验合格标准

(5)用胶带封贴接地螺栓孔和吊点螺栓孔,防止混凝土面高于螺栓孔时浮浆入孔不利于清理。

(6)高程调节螺杆拧出至与板底平齐,检查板底套筒有无松动、破损,并拧紧或更换。

(7)检查隔墙上预埋GRP点测钉保护套管、精调爪双层塑料袋兜底包裹是否完好。

4.2 精调复测、调整

在每一块道岔板均完成精调作业后,要进行一次整副道岔的完整复测,采用不等长三脚架,依据GRP点进行测量。主要复测各棱镜孔的平面坐标和各承轨面的高程以及每一块板之间的搭接是否平顺,获得实测值与理论值的偏差量,判断是否达到铺设精度要求。对不能满足要求的板位重新进行精调。最终满足:高程±0.3mm、横向±0.3mm、纵向±0.3mm的偏差范围的要求。

4.3 模板安装与调试

(1)侧模采用钢模或木模组装成型,当道岔板宽<4.5m时,灌注口外侧模板高出道岔板上表面20 cm,>4.5m时,灌注口外侧模板高出道岔板上表面40 cm;灌注口内侧,即道岔板上表面边缘也应进行模板支护,模板上缘高度高出灌注口外侧模板上缘高度5 cm;灌注口对侧模板高出道岔板底面5 cm,加高模板可以增大水平流动距离,避免污染道岔板;内外侧模板夹海绵条密封,防止混凝土浆外流。

(2)模板与混凝土垫块外侧垫2 cm厚软纤维垫,防止混凝土流动过程中冲击精调爪垫块和模板位移影响精调效果。

(3)为减少自密实混凝土大量漏浆,端模板应与道岔板密贴,不宜设置缝隙。

(4)模板安装时禁止碰撞道岔板、精调装置、垫块等。

4.4 扣压装置安装

为了确保自密实混凝土浇筑过程中道岔板不发生上浮、不纵横向移动,在道岔板两侧及端部设置扣压装置。

侧边设置原则:板长6根轨枕及以下,左右侧各设1个,设在板中间,7根轨枕及以上,左右侧各设2个,间距<3.7 m。端部设置原则:板宽<3.45 m时,不设,板宽≥3.45 m时,前后各设1个,设在板中间。

采用高度可调铰接式扣压装置,由DW15.1螺杆、螺母和型钢(侧边横向2根U50与竖向1根U100焊接,底部焊接1 cm厚钢板。端部横向1根U140底部焊接1 cm厚垫板)组成,螺杆的植筋深度应达到10 cm以上,抗拔力不小于30 kN。侧边及端部扣压装置示意如图4所示。

图4 侧边及端部扣压装置

4.5 横向封边

道岔板逐块灌注,应在隔墙处,板端侧封堵临时挡板,上边缘与道岔板齐平,内垫海绵,并设三角支撑,以保证灌注时不溢出。

4.6 自密实混凝土拌制

采用大型自动计量拌和站搅拌,原材料称量最大允许偏差(质量计):胶凝材料(水泥、矿物掺和料等) ±1%,外加剂±1%,骨料±2%,拌和用水±1%;粗细骨料含水量每班检测不低于2次,并按测试结果及时调整配合比。搅拌时,先投入细骨料、水泥和矿物掺和料,搅拌均匀后,再加入所需用水量和外加剂,待砂浆充分搅拌后再投入粗骨料,并继续搅拌至均匀为止,总搅拌时间不少于120 s,也不超过180 s。

4.7 自密实混凝土运输

采用混凝土罐车运输,装车数量要大于所灌注位置数量,且全部到达现场后,方可灌注;混凝土运输和中转时间必须控制在1~2 h。

4.8 自密实混凝土灌注

(1)将板底空腔垃圾、灰尘清理干净,并用旋转高压喷枪对其预湿,积水用棉纱或海绵吸干。

(2)再次检查钢筋保护层厚、扣压装置紧固程度、模板密封情况、百分表或千分表是否到位,并及时调整到位。

(3)当罐车到达浇筑现场时,应使罐车高速旋转2~3min方可卸料,卸料后先进行坍落扩展度、含气量和入模温度检测,当坍落扩展度在650~700 mm,含气量<3.5%,拌和物温度5~30℃时,且不离析泌水,方可开始灌注。

(4)采取单侧单点灌注方式,采用“一”字形溜槽,溜槽放置在灌注侧中间,若罐车可直达灌注口,满足下料高度,可直接将混凝土卸入溜槽灌注;若不能直达,则将混凝土卸入中转漏斗内,用吊车将漏斗混凝土倒入滑槽内灌注。但每块道岔板下底座必须单独灌注一次成型。溜槽宽度≥50 cm,长度≥1.5 m,变坡设计,上部50 cm与水平面成15°夹角,下部与水平面成30°夹角,变坡处设活动挡板,这样既能控制混凝土的流量,增加混凝土的流动距离,又可消除部分存在其中的气泡,改善灌注效果,且可避免混凝土离析。

(5)灌注过程中通过观察孔和对侧开槽部分及时观察混凝土的流动速度、饱满程度和各边侧混凝土灌注情况。灌注用中转漏斗及变坡“一”字形溜槽如图5所示。

(6)灌注速度控制在0.6~0.8m3/mim,每块板的灌注时间控制在6~8 min,不超过10 min。待混凝土灌注全部超过道岔板下沿大于15mm时,停止灌注。

(7)灌注过程中,在监理见证下,按要求取样制作混凝土强度和耐久性试件。

4.9 修边、抹面、找坡

(1)待混凝土浆体发稠,流动性变差时(一般灌注10min后),舀出灌注侧较高混凝土和对侧较低混凝土的多余自密实混凝土,混凝土表面距道岔板上沿约8 cm,以防止自密实混凝土的回流,造成自密实混凝土与道岔板的离缝。

(2)混凝土初凝后终凝前,进行收面抹光,同时在底座两侧做向外2%的横向排水坡,道岔板开槽部分的底座需要做向外不小于1%的排水坡。在混凝土初凝前在排气孔中插入S形铁钩,以确保灌注层和后浇混凝土更好地连接。

4.10 养护和拆模

(1)抹面后及时覆盖土工布洒水养护,在精调爪处,可采用棉絮或纱线+浇水的养护方式。养护时间不少于14 d,且内外温差不得大于15℃。

(2)当混凝土强度大于5 MPa时可以拆除模板及精调支架,拆除模板时应注意保护底座混凝土,严禁用撬棍在混凝土表面撬动,不得损伤混凝土表面及棱角。

4.11 道岔板复测

在道岔板底座灌注完成3 d后进行道岔板复测。利用CPⅢ点自由设站,测量道岔板上各定位棱镜坐标及各承轨面坐标,准确提报平面及高程复测成果,根据测量成果评估道岔板铺设精度,制定道岔组装计划,储备精调所需的调整垫片。

4.12 拆除转辙机连接钢板

(1)在自密实混凝土初凝后,及时拆除道岔板转辙机开槽处的连接钢板,否则转辙机开口处的钢支撑会因为温度升高产生的应力而增加拆除工作的难度。

(2)自密实混凝土浇筑后,道岔板调高螺杆在初凝前予以拧松,并拧出存放,否则调高螺杆在自密实混凝土达到足够强度后就无法从道岔板中拧出,造成后期割除困难,也造成浪费。

4.13 板缝堵塞及观察孔封堵

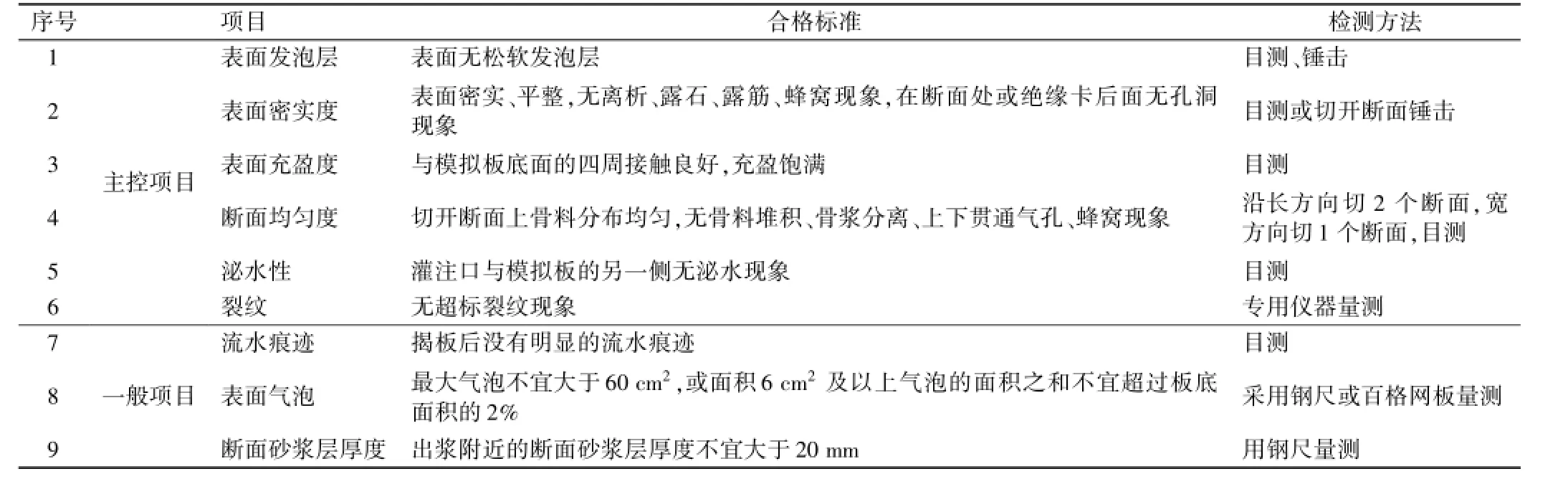

(1)道岔板间缝隙采用C30混凝土或C40自密实混凝土灌注,在道岔板侧边贴木板预留20 mm×8 mm横向梯形压缩缝2道(图6),然后灌注板缝混凝土,待终凝后,拉出木板并修整,混凝土强度达到5 MPa 后灌注热沥青;横接缝处道岔板侧面凿毛可取消,但要做好预湿和后期养护。

图6 横向梯形压缩缝示意(单位:mm)

(2)观察孔采用C30混凝土与“S”形钩筋进行连接,在混凝土初凝前采用专用压缝工具压出与道岔板一致顺接的“V”形槽,并及时进行洒水覆盖养护。

4.14 转辙机基础施工

采用C40混凝土(也可采用自密实混凝土)完成道岔板转辙机平台施工,并进行洒水覆盖养护。

5 质量控制

5.1 原材料要求

(1)细骨料:细度模数宜小于2.7;吸水率≤2%;含泥量≤2.0%、泥块含量≤0.5%。

(2)粗骨料:最大公称粒径不宜大于16mm,针片状含量≤5%;含泥量≤0.5%,泥块含量≤0.2%;吸水率<1%。

(3)减水剂:先消泡再引气、含气量适宜、保坍性良好。

(4)膨胀剂:减少混凝土后期收缩的外加剂,要求质量稳定、均匀,性能指标满足JC476要求。

(5)增稠剂和减缩剂:当自密实混凝土气泡上浮、骨料包裹性能不好时,可选择增稠剂;当自密实混凝土收缩较大时,可选择减缩剂。

(6)严格按照技术要求,进行原材料、拌和物和硬化混凝土性能质量检验。

5.2 工艺要求

(1)岔区板式无砟轨道施工前,岔区及前后不少于150m的路基应作为一个整体进行沉降变形分析评估。

(2)整副道岔板一次精调,一次灌注,不能一块板调试完成就灌注混凝土;对于渡线道岔还要考虑两副道岔依次精调、连续灌注,尤其是对交叉相连处的3块板要求必须同时浇筑,以保证两副道岔相连处的位置及高程一致顺接。

(3)自密实混凝土的灌注速度可能会影响自密实混凝土与道岔板结合面的质量,过快的灌注速度会造成道岔板下空气来不及排除而积聚在轨道板下,从而形成大气泡空洞,影响自密实混凝土与道岔板的粘结强度;灌注速度太慢则会延长施工时间,影响施工进度。灌注速度要控制在0.6~0.8m3/mim。

(4)舀浆时间控制尤为重要,舀浆过早会造成混凝土回流,造成自密实混凝土与道岔板之间离缝;舀浆过晚溢出造成污染,又可能造成道岔板上浮。通过试验得出,舀浆时间应控制在混凝土初凝时,这样既避免了舀浆对混凝土的扰动,又可在舀浆后及时组织抹平收面。

(5)夏季混凝土浇筑时,宜选在下午5:00到第二天9:00之间,此段时间内温度较低,对混凝土配合比及性能影响最小,且夜间施工干扰较小,便于施工组织和协调。

(6)灌注前空腔四周预湿必须充分且不得有明水,避免造成贯穿孔、泌水质量问题。

(7)扣压装置必须按设计施作,避免因数量不足或安装不牢,造成道岔板上浮、位移。

(8)模板密封不严也是造成离缝、空洞等质量问题原因,因此灌注前必须认真检查处理。

(9)掌握好抹面的时间,确保找平和抹面不对混凝土表面、自密实混凝土与道岔板间产生影响。自密实混凝土初凝后,严禁扰动自密实混凝土。

6 结语

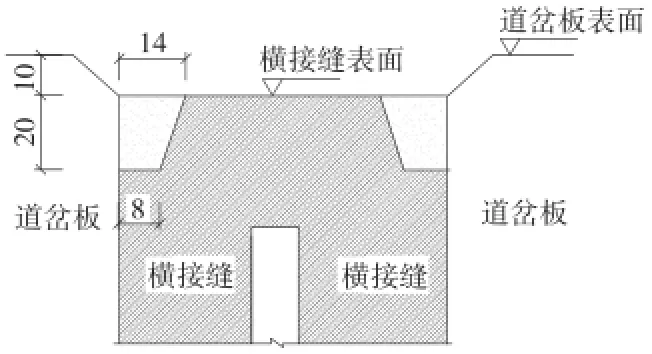

京沪高速铁路土建一标段沧州西站设计8组CRTSⅡ型18号板式无砟道岔,共152块道岔板。根据道岔板结构特点,2010年7月9日至22日,先后进行4次揭板试验,试验采用单块长6.45 m,宽2.55m的标准Ⅱ型板替代道岔板实施,底部为拉毛混凝土基座,需灌注部分按设计绑扎钢筋,每次连续灌注2块板,均从一窄边侧单侧灌注,自密实混凝土直线流动距离6.5 m,满足实际单侧灌注时最大流动距离要求。先后对配合比、工艺参数、工装设备进行多次优化。

(1)配合比方面:去掉引气剂,按“先消后引”原则,将普通减水剂调整为聚羧酸盐高效JD- 9型,每m3混凝土用量由17.7 kg减少至10.03 kg,含气量由6%降到3.5%以内;掺加微量膨胀剂,以补偿混凝土收缩;掺加增稠剂,即保证气泡稳定存在于结构中,又不上浮聚集到表面,实现对砂石的良好包裹;因正值夏季,胶凝材料用量由560 kg增到590 kg、砂率由50%增大到52%,改善拌和物流动性、粘聚性,拌和物出厂扩展度控制在700 mm附近,确保运到现场后扩展度不低于650 mm;对砂、石料等洒水降温,确保出机拌和物温度不高于30℃。最终选定表3、表4配合比,拌和物性能试验结果见表5。

表3 自密实混凝土配合比选定结果

表4 每立方米混凝土用料kg

表5 混凝土拌和物性能试验结果

(2)工艺、工装方面:当灌注口侧模板高出轨道板上表面300 mm,自密实混凝土扩展度为670 mm,采用“一”字形变坡滑槽灌注时,水平流动距离可以达到6.5m以上,灌注完一个单元需8~10mim。但灌注口对侧有少量混凝土溢出,因此将对侧模板由加高5 cm改为10 cm合适。

2010年7月23日经揭板检验,自密实混凝土表面密实、平整,与板底接触良好,充盈饱满,无松软发泡层、无泌水、无裂纹,断面均匀,无露石、蜂窝、孔洞现象,仅存在个别面积大于60 cm2的气泡,其面积之和分别占板底面积的1%、1.5%,经建设、设计、监理、施工单位四方评估合格,可以进行正式灌板。揭板情况见图7。

图7 揭板后自密实混凝土表面状况

2010年7月28日开始道岔板自密实混凝土正式灌注,于2010年8月28日全部完工,每组道岔底座均一次灌注成型。模板拆除后,自密实混凝土表面密实、平整,无离析、露石、露筋、蜂窝、离缝、裂纹现象,满足验收合格标准,为后续道岔铺设、线路开通奠定了坚实基础(图8)。

图8 自密实混凝土灌注成型实景

京沪高铁开通运营1年多来,道岔区运营状况良好,实践证明,自密实混凝土在道岔板中应用是成功的,其具有很广阔的应用前景,是未来混凝土发展的方向之一。

[1] 中华人民共和国铁道部.铁建设[2009]218号高速铁路CRTSⅡ型板式无砟轨道施工质量验收暂行标准[S].北京:中国铁道出版社,2009.

[2] 中华人民共和国铁道部.铁建设[2006]158号客运专线铁路无砟轨道铺设条件评估技术指南[S].北京:中国铁道出版社,2006.

[3] 中国工程建设标准化协会标准CECS203:2006自密实混凝土应用技术规程[S].北京:中国计划出版社,2006.

[4] 中国铁道科学研究院.京沪高速铁路道岔板充填层自密实混凝土暂行技术要求[S].北京:中国铁道科学研究院,2010.

[5] 京沪高速铁路股份有限公司.京沪高速工[2010]43号关于对《京沪高速铁路道岔板充填层自密实混凝土暂行技术要求》修订说明的通知[Z].北京:京沪高速铁路股份有限公司,2010.

[6] 铁道部科学技术司.科技基[2008]173号客运专线铁路岔区板式无砟轨道混凝土道岔板暂行技术条件[S].北京:中国铁道出版社,2008.

[7] 铁道第三勘察设计院集团有限公司.京沪高速铁路岔区板式无砟轨道设计-技术交底资料[Z].天津:铁道第三勘测设计院集团有限公司,2010.

[8] 京沪高速铁路股份有限公司.京沪高速安[2010]69号关于印发《京沪高速铁路道岔板充填层自密实混凝土现场工艺性试验管理实施细则(试行)》的通知[Z].北京:京沪高速铁路股份有限公司,2010.

[9] 刘向东,李书强.高速铁路路基上岔区板式无砟轨道基础施工技术[J].铁道标准设计,2012(4):44- 46,50.

[10]何新路.武广客运专线18号高速板式道岔板铺设施工技术[J].铁道标准设计,2009(7):17- 19.

[11]齐春雨.CRTSⅡ型板式无砟道岔板下自流平混凝土填充质量影响分析[J].铁道标准设计,2011(3):12- 14.

[12]敬永峰,张先军.哈大铁路客运专线42号无砟高速道岔铺设质量控制[J].铁道标准设计,2012(5):90- 93.

App lication Research on Self-com pacting Concrete in Turnout Area in Subgrade of CRTS-IISlab Ballastless Track

GUO Bin

(China Railway 18th Bureau Group Co.,Ltd.,Tianjin 300222,China)

Self-compacting concrete was widely used in turnout areas of subgrade of CRTS-II slab ballastless track on Beijing-Shanghai High-speed Railway.In order to verify themix proportion,pouring process and their effect,the Cangzhou West Railway Station on Beijing-Shanghai High-speed Railway was taken as a construction example.Slab exposing test and analogue simulation were carried out so as to get a bettermodification on process parameters,and to ensure project construction quality.The successful implementation of this project can serve as reference for follow-up projects.

high-speed railway;self-compacting concrete;turnout area in subgrade;slab ballastless track

U238;U213.2+44

B

1004- 2954(2013)07- 0042- 06

2013- 01- 11;

2013- 01- 17

郭 斌(1973—),男,高级工程师,E-mail:gbmjy@126.com。