钢轨铝热焊接头质量的影响因素分析

杨艳玲,崔成林,高松福,迟俊杰,王宝秀

(中国铁道科学研究院金属及化学研究所,北京100081)

随着我国列车时速和轴重的提高,铺设无缝线路成为钢轨线路中的一种必然需求。列车在无缝线路上行使不仅能降低列车对轨道的冲击作用,提高列车的平稳性,还能减低车辆和线路的维修费用,节省资金。钢轨铝热焊接技术是铁路无缝线路钢轨焊接的重要焊接技术之一,在新线建设和既有线的维护过程中均可采用钢轨铝热焊接技术进行焊接。

钢轨铝热焊接属于铸造焊接,其是把金属铝和氧化铁以及铁合金等按比例配成铝热焊剂,然后放在特制的坩埚中,用高温火柴点燃,发生强烈的化学反应,在反应过程中铁(Fe)被还原出来同时产生巨大的热量,高温的铝热钢水随即浇入砂型中,将两端钢轨熔化,浇铸金属本身又做为填充金属,将钢轨焊接起来。本文以钢轨铝热焊接过程为主线,从焊剂、配套产品、操作工艺三个角度出发考虑影响焊接接头质量的因素,从而提出提高钢轨铝热焊接头性能的途径。

1 焊剂的影响

焊剂是铝热焊接产品中的最关键技术因素,焊剂的成分决定了铝热钢液的温度、铝热反应的速率以及铝热钢液的化学成分,最终影响着着焊缝的化学成分、金相组织、夹杂物等,并且对砂型、坩埚的设计和焊接操作工艺等有一定的决定作用。

1.1 铝热钢液的温度

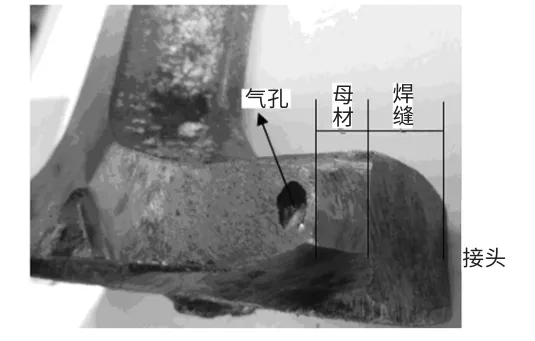

铝热反应是一种放热反应,通过反应可使熔渣和钢液温度提高到2 500℃~3 500℃。从焊接实际需要出发,一般需要加入适量的添加剂,一方面使钢液温度降至2 000℃~2 100℃左右,另一方面也使钢水的生成率增加[1]。钢液温度对焊接接头的品质影响很大。较高的钢液温度有利于促进待焊钢轨的熔合,防止气孔和未焊合缺陷的产生,并可相对降低预热温度,但是钢液温度过高会延长钢液的凝固时间,增加钢液凝固时的体积收缩,易在热节处产生缩孔和疏松等缺陷,同时合金的收得率降低。较低的钢液温度可以细化晶粒,提高接头的综合力学性能,提高合金的收得率,保证焊接接头化学成分的稳定。但是钢液温度过低,钢液浇入到砂型型腔后会快速冷却、凝固,型腔中的气体来不及排出,易出现气孔和未焊合等缺陷。因而,钢液温度对稳定接头焊接成分,减少凝固缺陷,保证焊接品质是至关重要的[2]。

1.2 合金成分

铝热焊剂中添加合金元素除可以降低铝热钢液的温度,提高钢水量之外,还可以细化珠光体晶粒和减小片层间距,从而提高焊缝金属的硬度。在焊缝中添加的常用合金元素有Si、Mn、Cr、V等[3]。锰是形成珠光体的元素,增加锰含量可以提高焊缝硬度,从而有利于提高耐磨性;硅是固溶于铁素体的元素,增加含硅量,可以强化铁素体,从而可以提高铁素体或珠光体钢的强度和硬度,但增加硅含量会使合金的冲击值降低。

1.3 铝热钢液的纯净度

根据金属学的结晶理论,金属结晶时的杂质大多聚集在晶界处,形成偏析,而且这些杂质所形成的共晶物一般熔点都较低(例如硫元素在钢中形成的共晶物熔点仅为985℃)。焊缝金属凝固结晶后期,树枝状晶粒之间的低熔点共晶物仍为液态形式存在,当受到金属冷却收缩产生的拉应力作用时,就容易产生热裂纹。对钢中的各种元素而言,尤以硫、磷元素的偏析影响较大。由于晶界处杂质的存在,削弱了金属晶粒间的结合力,使用过程中受到列车通过的作用力,也会导致沿晶微裂纹的产生。这些微裂纹的存在,导致裂纹尖端的应力集中,并为裂纹的迅速扩展提供了方便的通道,从而引起钢轨铝热焊接头的早期疲劳断裂[4~5]。在铝热焊的研究中还未发现关于如何提高铝热钢液纯净度的报道。由于铝热焊反应是瞬时反应,并且平静时间短,因此严格控制铝热焊原材料的成分是提高铝热钢液纯净度最有效、最简便的办法。

2 焊接配套产品的影响

2.1 砂型结构

砂型与待焊钢轨一起组成了铝热金属凝固的型腔。砂型结构对铝热钢液的凝固顺序及预热情况受到各国铝热焊研究工作者的认同。

从宏观上来讲,通过改进铝热焊砂型的结构可以增加补缩钢水量,从而有效减少由于钢液补缩不足而引起的缩孔、缩松等铸造缺陷[4]。从微观上来讲,通过调整焊接浇铸系统,可以控制铝热钢液按由轨底至轨头的顺序先后凝固,使低熔点杂质和结晶缺陷集中于冒口部位,起到净化钢液的作用,从而降低焊缝区的微裂纹缺陷,保证接头的品质[6]。因此想得到完好的焊接接头就要求砂型结构具备一套良好的浇注系统,把铝热钢液的凝固热节点分散到冒口部分,从而达到降低焊接接头缺陷率的目的。

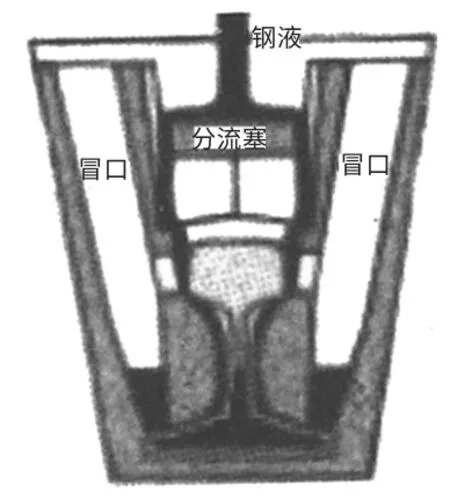

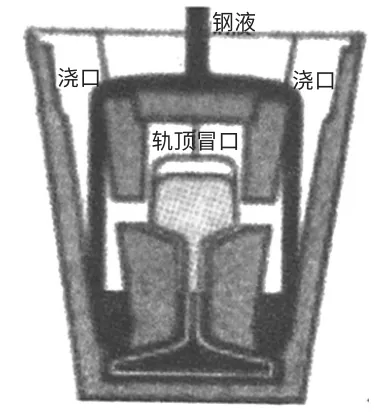

浇注系统的设计是砂型结构设计过程中的重要组成部分。成功的浇注系统取决于金属本身的性质、砂型的性质和浇注系统的结构[7]。铝热焊浇注系统按钢液引入焊缝位置分为:侧顶式浇注系统和底注式浇注系统,如图1、图2所示。

图1 侧顶式浇注系统

图2 双浇口底注式浇注系统

当采用侧顶式浇注系统时,钢液在型腔内流动平稳,冒口的位置设置适当,钢液凝固顺序合理,型腔内渣气的排除通畅。采用这种浇注方式在正常操作工艺下,获得的焊缝金属没有缺陷,焊接接头质量合格。但是采用这种浇注系统轨底钢液的温度最低,如果轨底预热不足,很容易在轨底部位产生气孔、未焊合等缺陷。而轨头部位的温度最高,如果轨缝大小设置不合理,很容易产生“咬边”、轨头顶面夹渣等缺陷。因而这种浇注系统最大的缺点是对焊接工艺要求苛刻,容易产生焊接缺陷。

当采用底注式浇注系统时,钢液自下而上注满型腔,因而轨底的钢液温度不是最低的,可以避免侧顶式浇注系统轨底温度低而产生的焊接缺陷的缺点,同时这种浇注系统可以有效地减少钢液在浇注过程中的氧化,保护钢液。但是由于钢液从轨底向轨头注入到型腔中,而且型腔的顶部封闭,因而这种浇注系统的最大缺陷是气体、先浇入的冷钢液及夹杂物不宜从型腔中排出,因而产生焊接缺陷。

2.2 坩埚

坩埚是发生钢轨铝热反应和盛放铝热钢水的容器。在坩埚中的铝热焊剂经点燃立即进行化学反应,反应在若干秒内完成,但反应完成后铝热钢液必须有一定的停留时间(镇静时间),也就是在反应平静后经过一定时间才可以浇铸,以保证反应完全和铝热钢液中气泡和熔渣有充分的上浮时间。但若镇静时间过长,则钢液温度降低过多,在浇铸后同样会在焊缝内产生不同程度的缺陷。铁科院金化所在设计坩埚时,在坩埚底部埋置了自熔塞,用于控制铝热钢水的浇铸时间。自熔塞的打开时间直接影响了焊剂冶金反应进行的程度和钢水的浇铸温度,从而密切关系到焊接接头的品质[8]。

3 附加工艺的影响

3.1 焊后热处理

铝热焊是一种铸造焊,焊缝金属呈晶粒粗大的铸态组织,可以选用热处理的方式提高其综合性能。刘书华[9]研究了正火热处理对接头韧性的影响,指出采用900℃保温20 min空冷热处理,可以明显细化接头组织,提高接头的冲击值。同时通过正火处理还可以消除接头的残余应力,提高接头性能[10]。

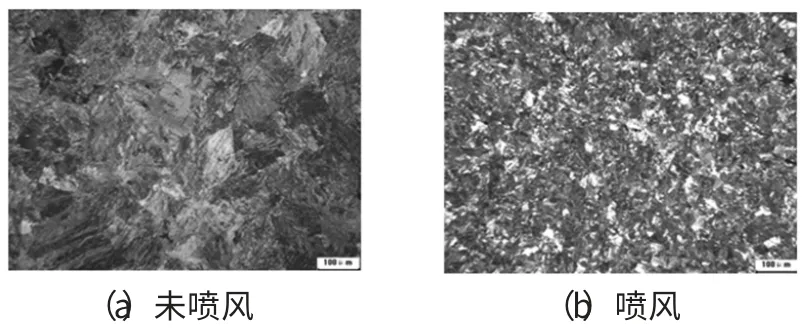

铁科院金化所 试验研究了铝热焊推瘤后立即进行喷风的方法来提高焊缝踏面的硬度。试验表明焊缝金属推瘤后进行喷风,可以明显细化轨头金属组织,如图3所示。当喷风压力为0.5 MPa,喷风时间为3.5 min时,焊缝踏面的硬度可高达330 HB左右。

图3 推瘤后喷风处理前后焊缝金相组织

3.2 加压铝热焊

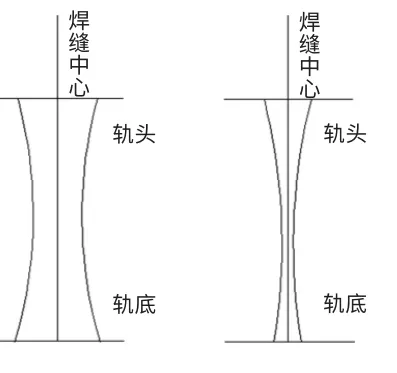

加压铝热焊是以常规铝热焊工艺为基础,在铝热钢液浇入砂型后,对钢轨施加一轴向顶锻力,使大部分铝热钢水从焊缝中排出,同时母材亦产生一定的塑性变性,然后按照原工艺处理接头。加压铝热焊与常规铝热焊焊缝形状如图4所示,加压铝热焊焊缝明显变窄。

图4 焊缝形状示意图

加压铝热焊焊缝中心是铁素体和少量珠光体,熔合区是细碎的长条形铁素体与珠光体。常规铝热焊焊缝中心呈粗大柱状晶,局部有魏氏组织,熔合区为沿晶界析出的连续铁素体网。

试验结果表明,加压铝热焊接头和常规铝热焊的相比,落锤数、冲击韧性和塑性均有大幅提高,主要是由于加压过程使铸态组织的焊缝明显变窄,且使组织致密、晶粒细化,同时减少了接头过热区宽度和过热的程度[12]。

加压铝热焊和焊后热处理在提高接头性能的同时会增加铝热焊工艺的复杂程度,因此需要进一步研究配套的设备,尽量减少加压铝热焊和焊后热处理的操作时间,提高加压铝热焊和焊后热处理的可行性,从而达到既不延长铝热焊操作的时间,又能提高铝热焊接头性能的目的。

4 焊后打磨的影响

钢轨焊接后的温度应力及残余应力使接头产生塑性变形,冷却后呈下塌趋势。列车经过该处时会受到很大的冲击力,直接影响车辆寿命及乘客的舒适度。为此必须提前留有一定的起拱量。在钢轨焊接要求中,焊接接头平直度是唯一和列车时速相关的检查因素。罗兴元[13]用排列图法研究高速铁路钢轨铝热焊接品质时发现,轨顶面平直度、轨头内侧工作面平直度和焊缝平顺性是高速道岔铝热焊接中的重点问题。在我国高速铁路日益发展的今天,铝热焊接头的平直度成为了影响铝热焊接头品质的一个关键因素。

5 待焊钢轨的影响

砂型与待焊钢轨一起组成了铝热金属凝固的型腔。待焊钢轨的端部状态也是影响焊接接头质量的一个因素。操作人员在焊接之前,都会对待焊钢轨进行端部打磨,检查钢轨的外观质量,但往往会忽略掉待焊钢轨内部的缺陷。图5是由于待焊钢轨内部缺陷导致的探伤超标的接头。该接头在焊接之前,待焊钢轨表面质量良好,焊后探伤时显示在轨底熔合线附近存在缺陷。把该焊头切掉时发现缺陷存在于待焊钢轨内部。另外,待焊钢轨的端部的平直度也是影响焊接质量的一个因素,当待焊钢轨轨头上翘时,须使待焊钢轨达到要求的水平和垂直对正时才能焊接[14~15]。

图5 由于待焊钢轨内部缺陷导致的探伤超标的接头

6 焊接工艺的控制

焊剂厂家在供给焊剂的同时会提供一份与焊剂产品配套的焊接工艺参数,其中包括对轨程中的轨缝大小和起拱高度,预热过程中的预热器高度,液化气压力、氧气压力和预热时间,以及焊后的开箱时间和推瘤时间。厂家提供的工艺参数只是一个参考值,在实际应用过程中要求操作工人根据施工现场具体情况进行相应调节。焊接工艺的控制直接影响着焊接接头的质量[16~18]。在青藏铁路上由于海拔高度的原因,采用平原的预热工艺参数极易产生气孔、夹渣等一系列缺陷。为了避免焊接缺陷产生,就需要根据青藏铁路的实际情况,调整预热工艺参数[19]。

7 结束语

从上面的分析可以看出,从焊剂产品的设计到焊轨工艺的操作,每一步骤对焊接接头的品质都非常重要。由于铝热焊本身是一种铸焊过程,焊缝金属呈铸造组织。影响铸件组织的铸型结构、浇铸温度、铸型温度以及铸件热处理等都会影响铝热焊接头的品质。另外,铝热焊做为一种钢轨焊接方式,又会受到焊接因素对接头品质的影响。

根据上述分析得出提高铝热焊接品质的措施有:

(1)提高铝热焊钢液纯净度和合金收得率。

(2)加强对焊剂发热量、砂型结构以及坩埚结构对焊接接头品质的影响,尽量减小焊接产品对环境的可容性,减小焊接品质对操作人员以及环境的依赖性。

(3)加强焊接之前对待焊钢轨的检测。

(4)加强对铝热焊接辅助设备的研究,缩短焊后热处理的工艺时间,提高焊后热处理的可行性。

(5)加强培训,提高操作工人的技术水平。

[1]李 力,崔成林,范铁华.钢轨铝热焊工技术培训教材[M].北京:中国铁道出版社,2007.

[2]高松福.提高钢轨铝热焊接头性能的研究[D].北京:中国铁道科学研究院,2010.

[3]崔成林,高松福,迟俊杰,等.国内外钢轨铝热焊接技术研究现状和发展[J].铁道工程,2009(6):96-100.

[4]谢 敏,冯 鉴,雷代明.钢轨铝热焊缺陷的研究与防止[J].西南民族大学学报:自然科学版,2006,32(2):339-341.

[5]张伟娜,许富民,谭 毅.钢轨铝热焊缝的微观-缺陷种类和形成机制[J].机械工程材料,2007,31(11):40-43.

[6]崔成林,高松福,高振坤,等.钢轨铝热焊接用砂型[P].中国:ZL 200720190800.X.2008.9.

[7]李 力,崔成林,范铁华.钢轨铝热焊工技术培训教材[M].北京:中国铁道出版社,2007.

[8]崔成林,高松福,高振坤,等.钢轨铝热焊接用一次性坩埚[P].中国:ZL 200720190799.0.2008.11.

[9]刘书华.钢轨铝热焊接头韧性研究[J].金属科学与工艺,1987,6(1):114-119.

[10]李 力,李雁鸣,裘德海.钢轨铝热焊焊后热处理组织与性能[J].中国铁路,1991(10):29-31.

[11]崔成林,高松福,刘艳红,等.钢轨铝热焊接工艺优化及新型珠光体焊剂研制[J].北京:铁道科学研究院,2006,11(2):35-46.

[12]刘书华,郭鸿年,单洪标.钢轨加压铝热焊的研究[J].大连铁道学院学报,1990,11(2):80-85.

[13]罗兴元.高速铁路钢轨铝热焊接质量控制的研究[J].山西建筑,2007(3):223-225.

[14]杨云堂.钢轨铝热焊接应注意的要点[J].城市轨道交通,2007(5):56-59.

[15]胡志成.铝热焊焊接过程中的常见问题和对策[J].上海铁道科技,2008(4):13-16.

[16]李 力,胡智博,邹立顺.预热不当导致的铝热焊接头缺欠研究[J].铁道学报,2002(6):118-120.

[17]薛中全.轨道铝热焊质量的主要影响因素及防范措施[J].机械工程,2009(7):45-46.

[18]李东侠.钢轨接头铝热焊焊接质量的控制[J].铁道建筑,2005(5):70-71.

[19]杨艳玲,崔成林,高松福,等.青藏铁路钢轨铝热焊缺陷成因分析[J].铁道技术监督,2011(11):27-28.