多组螺旋叶片折流板换热器性能试验研究

李 林,高 磊,张莹莹,黄 伟

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 中国石化股份有限公司天津分公司,天津 300271)

管壳式换热器应用范围较广,研制新型高效管壳式换热器具有重大意义。由管壳式换热器传热原理可知,影响设备传热效率的主要因素是传热能力相对较差的一侧,而这通常是设备的壳程[1]。壳程流体若呈较好的螺旋形式流动,该类换热器具有传热效果好、流动压降小、不易结垢、流动诱导振动小等优点[2,3]。螺旋叶片折流板换热器换是自主开发的新型换热器[4],它是在目前广泛研究的螺旋折流板换热器的基础上,把折流板的单象螺旋结构改由若干组螺旋叶片构成,每组螺旋叶片由4块椭圆扇形平板组成,整体上形成 360°螺旋形通道,以期达到迫使壳程流体呈四象螺旋状流动。

文中对5台螺旋叶片折流板换热器进行了试验测试,得到其传热及压降特性。建立其壳程对流传热系数及压力降公式基本形式,根据其试验数据进行回归拟合,获得经验公式。

1 试验部分

1.1 试验主要设备及仪器

试验在换热器性能综合测试试验台上进行,主要测试仪表、设备为:精密温度计,测量范围为0~50 ℃和0~100 ℃;U型管水银压差计;LZB—50转子流量计与LZJ—100转子流量计并联,量程1~50 m3/h ;

1.2 试验流程

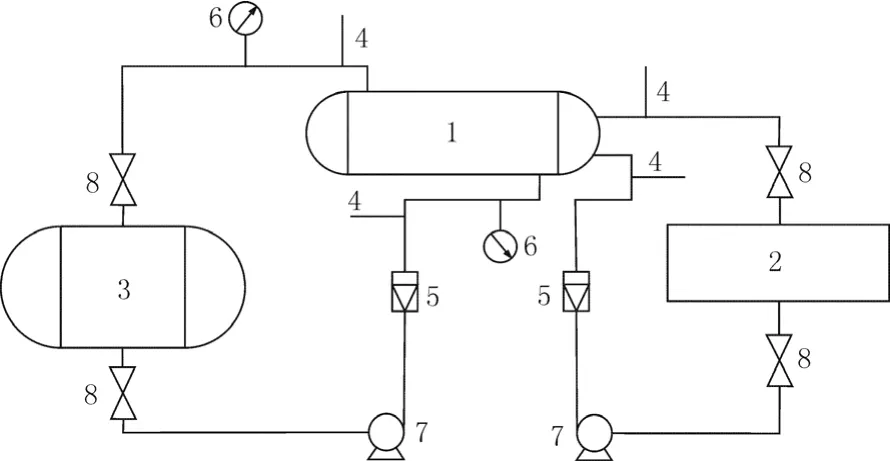

本装置主要包括两个回路、三个部分。两个回路:换热系统的管程回路和壳程回路。系统测试热水和冷水之间的换热效率,热水走管程,冷水走壳程。三个部分:(1)热水小储罐及加热装置;(2)冷水大储罐;(3)循环动力系统。本试验中采用电偶加热,试验温度较易控制。试验流程如下图1所示。

图1 试验流程图Fig.1 Test flow chart

1.3 试验组件参数

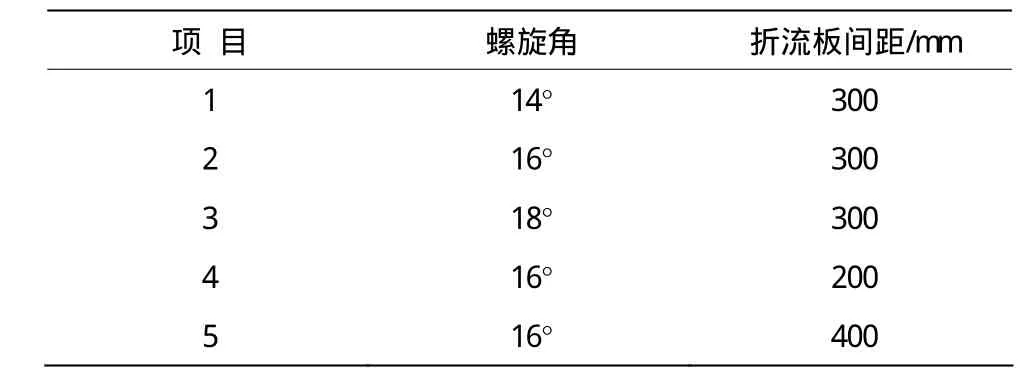

本试验螺旋叶片折流板换热器:壳体内径Φ250 mm;管束由碳钢圆管Φ19 mm×2 500 mm×2 mm×40根组成,管程数2。结构参数如表1。

表1 各组螺旋叶片折流板换热器结构参数Table 1 Structure parameters of shell and tube heat exchangers with spiral blade baffles

2 数据处理方法[5,6]

2.1 壳程传热系数

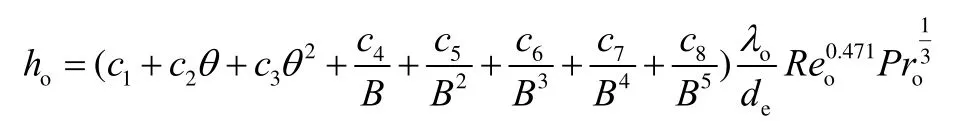

计算螺旋叶片折流板换热器壳程膜传热系数基本形式:

式中:ho′—壳程膜传热系数,W/(m2•K);

λo—定性温度下介质的导热系数,W/(m•k);

de—壳程的当量直径,m;

Reo—壳程流体雷诺数;

Pro—壳程流体普兰特数;

φo—壁温校正系数,无因次。

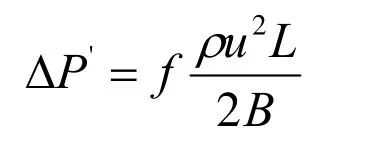

2.2 壳程压力降

根据单弓形折流板管内及壳程压力降,得到螺旋叶片折流板换热器壳程压力降基本形式:

式中:ΔP′—壳程压降,Pa;

ρ—壳程流体密度,Kg/m3;

u—壳程流体流速,m/s;

L—管长,m;

B—折流板间距,m。

3 试验结果与分析

3.1 壳程传热系数

运用 Bell-Delaware法建立螺旋叶片折流板换热器壳程传热系数数学模型。将试验数据带入模型,并用Origin软件确定式中的参数。

其中:c1=4.456 4,c2=-0.316 9,c3=0.008 4,c4=-504.304 3,c5=61 056.344 7,c6=22 687.589 6,c7=-132 541.818 3,c8=45 191.371 3,θ为螺旋角。

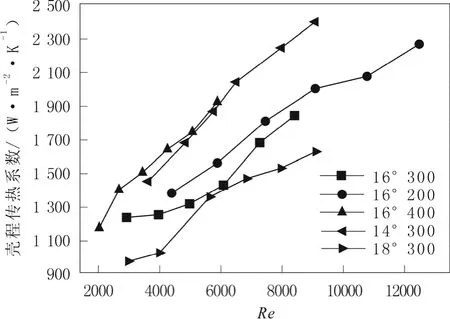

各组螺旋叶片折流板换热器壳程传热系数,如图2。

图2 螺旋叶片折流板换热器壳程传热系数对比Fig.2 Shell-side heat transfer coefficient comparison of shell and tube heat exchangers with spiral blade baffles

在强化传热方面,从上图可知,在相同Re下,螺旋角度16°、折流板间距400 mm的螺旋叶片折流板换热器性能更好。

3.2 壳程压力降

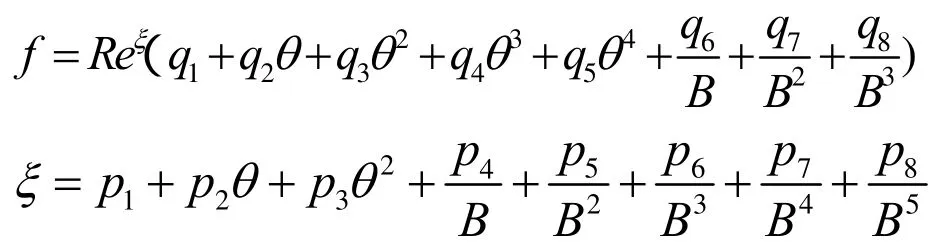

通过试验方法并运用Origin软件拟合壳程压力降经验计算公式为:

其中:p1=25.68,p2=-3.04,p3=0.09,p4=-959.09,p5=135 913,p6=-44 602,p7=19 424,p8=-8 542;q1=3 027 661 513,q2=-180 343 024,q3=-38 499 018,q4=3 932 797,q5=-97 585,q6=89 721 828,q7=-12 217 331 525,q8=3 636 757 406。

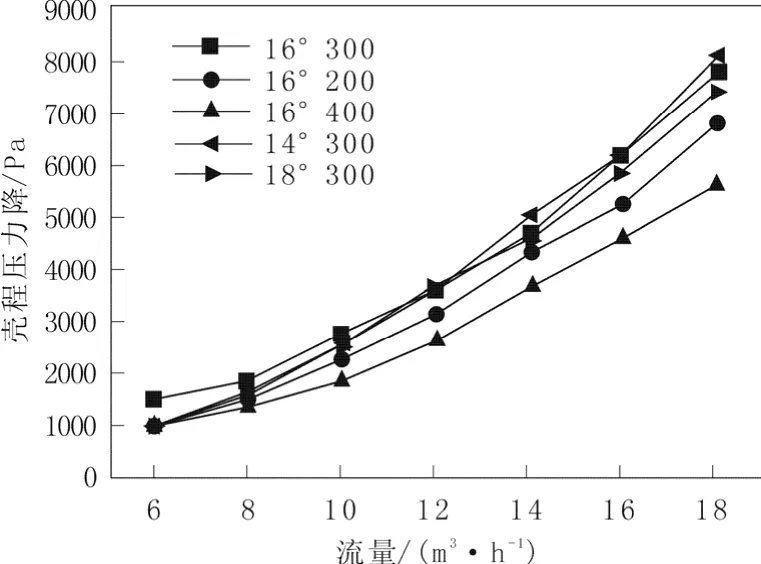

各参数螺旋叶片折流板换热器壳程压降与壳程冷水流量关系曲线,如图3。

图3 螺旋叶片折流板换热器壳程压力降对比Fig.3 Shell-side pressure drop comparison of shell and tube heat exchangers with spiral blade baffles

由图2、3可知,螺旋角度大小与折流板间距大小综合影响着螺旋叶片折流板换热器的传热和压降,因此,在设计螺旋叶片折流板换热器时,应适当选择螺旋角度数与折流板间距。

4 结 语

在管程同一热水流量的条件下,通过上面分析可知,螺旋角度16°、折流板间距400 mm的螺旋叶片折流板换热器比其它参数下的螺旋叶片折流板换热器性能更好。

综上所述,螺旋叶片折流板换热器性能在理论上有较好的优越性,但对它的研究尚处于起始阶段,对其流动和传热机理还需做深入的试验与计算机模拟,掌握其特性,为其合理的设计和强化传热方面的应用做准备。

[1]靳明聪.换热器[M].重庆:重庆大学出版社,1990.

[2]商丽艳.不同螺旋角的螺旋折流板换热器性能试验研究[J].压力容器,2008,25(4):9-20.

[3]Stehlik P,Wadeker V. Different Strategies to Improve Industrial Heat Exchanger[J]. Heat Transfer Eineering,2002,23(6):36-38.

[4]辽宁石油化工大学、抚顺化工机械设备制造有限公司、中国石化工程建设公司.一种螺旋叶片折流板换热器:中国,ZL 2010 2 0531082.X[P].2011-06-15.

[5]茹卡乌斯卡斯 AA.换热器内的对流换热[M].北京:科学出版社,1986.

[6]刘巍,等.冷换设备工艺计算手册[M].第二版.北京:中国石化出版社,2008.