海外高含硫油田的焊接技术(下)

中国石油天然气第一建设公司 (河南洛阳 471023) 王其志 陈建锋 李清君 郭敬博

(7)焊接完毕后要及时清理焊道表面,并在焊口附近用标签纸记录焊口号和焊工钢印代号。经无损检测合格后,对焊接接头进行酸洗钝化处理。

4.储罐焊接

根据图样的要求,结合本工程的特点,本次储罐焊接方法主要采用焊条电弧焊。

(1)罐底板的焊接 罐底采用自由收缩法进行组焊,罐底的焊接,采用焊条电弧焊的焊接方法。

中幅板焊接:中幅板为搭接形式,焊接采用焊条电弧焊。焊接时应先焊短焊缝,后焊长焊缝。采用分段跳焊的方法,让其自由收缩。

中幅板与长条板的焊接:待中幅板长缝和长条板短缝各自焊接完毕后,进行组对焊接。中幅板及长条板的长缝焊接顺序从中心往外依次进行,采用隔400mm焊400mm的分段退焊法。

边缘板焊接:边缘板为对接形式,焊接采用焊条电弧焊。边缘板的焊接分两步进行:先焊接边缘板对接焊缝端部300mm长焊缝即壁板安装处,焊后将焊缝打磨平,并进行100%射线探伤。

中幅板与边缘板的搭接收缩缝及剩余的边缘板对接焊缝,留待壁板与边缘板的角焊缝施焊完毕后再进行,并采取如下措施:①施焊前要将中幅板、边缘板变形大的地方找平;②施焊部位初层焊接,焊工要对称分布,焊接方向和焊接速度要一致,采用收缩变形最小的焊接工艺及焊接顺序,并分段倒退焊,分段长度一般≤600mm。③收缩缝焊接在罐底与罐壁连接的角缝焊接完后再施焊。收缩缝的初层焊采用焊条电弧焊,焊接时采用分段退焊或跳焊法。④焊接时,先焊径向焊缝然后再焊收缩缝,收缩缝焊接前要将中幅板和边缘板沿圆周方向间隔2m设一固定结构。⑤罐底与罐壁连接的角焊缝焊接,应在底圈壁板纵焊缝焊完后施焊,焊接采用焊条电弧焊,并由数对焊工从罐内、外沿同一方向进行分段焊接,初层的焊道应采用分段退焊或跳焊法。

(2)罐顶板焊接 罐顶板的焊接待罐顶板全部铺设完毕,将顶板点焊成一个整体后,再开始焊接,先进行顶板背面的跳焊,再进行顶板正面的焊接。

焊接时按照由里往外的顺序进行焊接,焊接时分偶数组配置焊工,均匀分布,先焊短焊缝,后焊长焊缝,同向、同速焊接,并采用收缩变形最小小的焊接工艺及焊接顺序。

(3)罐壁的组装焊接 储罐罐壁组装时应保证底层罐壁纵焊缝与罐底边缘板自身对接焊缝的距离不应小于设计图样的规定。罐壁板的焊接,先焊纵缝后焊环缝,当焊完相邻两圈壁板的纵向焊缝后,再焊其间的环向焊缝,先焊外侧后焊内侧,在施焊内侧前,应清焊根。

环向焊缝组对时,用工夹具把整个一圈环焊缝对口楔好。

在对口过程中,不点焊固定,整个一圈环焊缝都对好后(内壁平齐),检查变形及组对质量,若发现变形要及时处理(否则焊后将难以矫正,且易产生较大应力),然后再在全外环上同时均匀点焊固定(定位焊缝厚度4~6mm,长度15~30mm,间距100~200mm),焊接第一层焊道采用分段退焊或跳焊法。

(4)球罐焊接 球罐焊接严格执行焊接评定或焊接工艺卡及相关的规范标准。施焊前应根据焊接工艺评定和有关规范核定焊接工艺评定报告,编制焊接工艺指导书及工艺卡指导施工。焊条的保管、烘干、发放和使用遵照相关规定要求执行。

焊接方法:全位置焊条电弧焊,采用多层多道分段退焊工艺,焊接层数严格执行焊接工艺卡。

焊接顺序:先焊纵缝后焊环缝;先焊赤道带,后焊极带;先焊大坡口一侧,后焊小坡口一侧;对纵、环缝的焊接要求焊工均匀分布,并沿同一方向进行施焊,尽可能保持相同的电流、电压、焊接速度。

(5)钢结构焊接 本工程中的钢结构焊接采用焊条电弧焊,焊接时应遵循设计及规范要求。

与母材焊接的工夹具材料宜与母材化学成分相同或相近。拆除工夹具时不应损伤母材,拆除后应将残留的焊疤打磨休整至与母材表面平齐,焊接接头坡口两侧各20mm范围内应清除泥污、浮锈等。

钢结构焊接,多为角焊缝和组合焊缝,焊脚高度取较小母材厚度或按图样规定。转角焊缝宜连续绕角焊接。钢结构焊接时,因拘束度大,可能产生裂纹,如果出现裂纹,焊工不得私自处理,必须报告焊接责任工程师和质检员,制定返修方案。

三、焊工的管理

按照设计文件和相关规范要求,从事焊接作业的焊工必须按ASME IX卷考核合格方能从事焊接作业,焊工现场考试如图2所示。在国内先后组织了6次焊工考试,累计考核焊工383人,单项合格355人,到达现场后又针对各施工队不同的施工任务和人员变化情况,对施焊资格和施焊任务不匹配的焊工重新进行了10批增项补充考试,累计签发WQR869项。考试合格的焊工发证后才能正式上岗焊接,而且不允许超位置施焊,考试不合格的焊工要经过现场培训后复考,两次考试不合格的焊工,取消焊工资格,调换工作岗位。

图2 焊工严格按照ASME标准进行现场考试

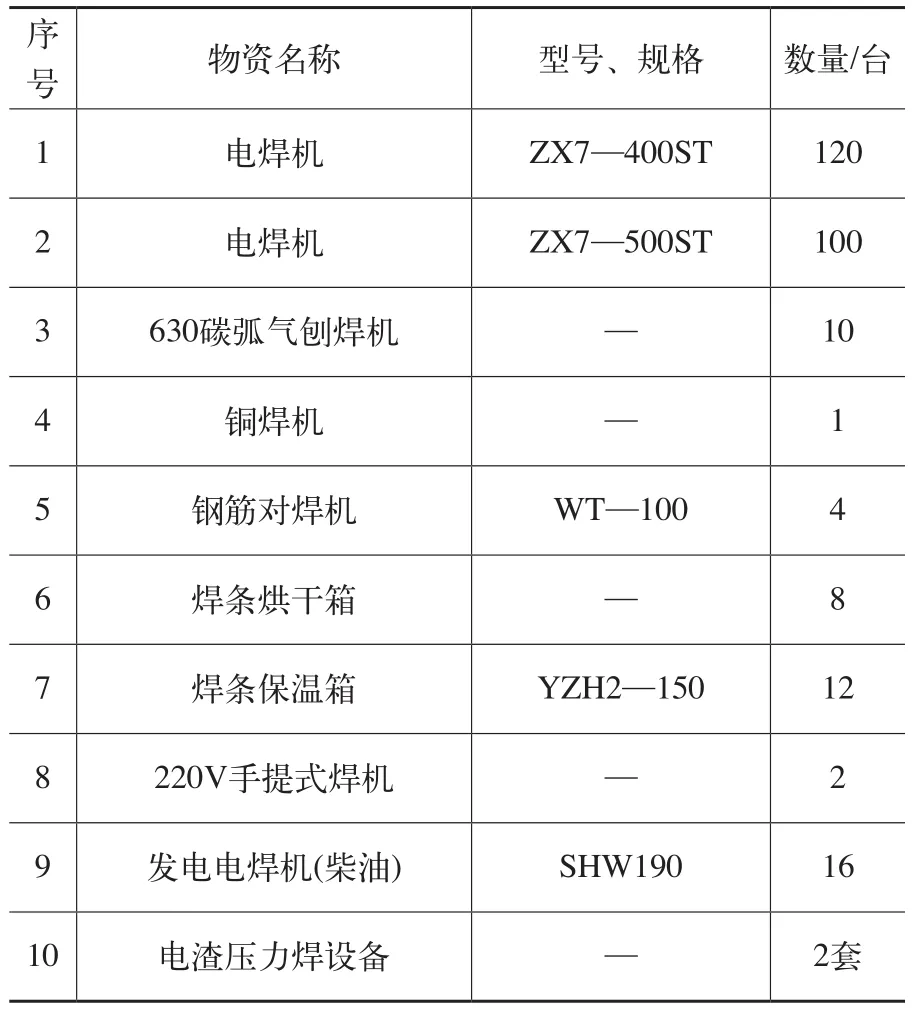

四、焊接设备

由于当地社会条件差,现场所有的焊接设备均从国内海运过来,工程开工前根据现场情况和焊接工艺评定的要求,配置齐全所需要的各种焊接设备及其维护配件;并委托厂家对专人进行维护和使用培训。使用过程中定期对所有的焊接设备进行检查和维护,使焊接设备能满足焊接工艺性能的要求,满足施工需要。对维护后还存在部分焊接设备参数不稳定、调节困难等现象,我们及时更新设备,以免影响施工。施工过程中焊接设备设专人管理,负责焊接设备日常使用、保管、维修等工作。本装置投入的焊接设备如表3所示。

表3 焊接设备

五、焊接材料

由于当地社会环境和依托条件的限制,所以本装置选用较为常规的焊丝和焊条,如表4所示。

对此,珠海公交集团相关负责人表示,目前国内大部分城市客车、公交车路线固定,单程线路在10至40公里之间,终点进站后等待发车时间间隔长。结合客车本身自重、体积较大,对电池体积、重量敏感度较低,钛酸锂的能量密度劣势并不明显。“具体到珠海,我们基本使用的是银隆的车。充电快、平顺性好、噪音小、驾驶员操作便利。”

表4 主要焊接材料

焊接材料由采办部门负责采购、保管和发放。进入施工现场的焊接材料,应具有产品质量证明文件,且实物与证书上的批号应相符。外观检查时,焊条的药皮不得有受潮、脱落或明显的裂纹。焊丝使用前应清除其表面的油污、锈蚀等。

在施工现场、营地预制场设置专用焊材库,库内配置干湿温度计,控制空气相对湿度在60%以下。焊材应存放在架子上,架子离地面高度≥300mm,离墙壁距离≥100mm。焊材堆放时按种类、牌号、规格、批号及入库时间分类堆放,并做好标识,先入库的先发放先使用。

焊材的烘干、发放、回收安排专人负责。焊材使用前应按说明书进行烘干。焊条启封后,首先进行外观检查,无脱皮、开裂为合格,确认合格后立即放入烘干箱,按规定程序进行烘干。待达到要求后,温度降至(100±20)℃,移入保温箱。其次对用作酸性介质(E7015—G)和非酸性介质(E7018)的焊条烘干时,应分开使用烘干箱和保温箱。其次酸性焊条领用凭焊条领用单领取。领用酸性焊条前,焊工班长确认焊工焊接部位和工作量后,填写领用单。领用时,焊工拿焊条领用单到焊条烘干房领取,见单发放,如图3所示。

图3 焊条的发放登记

焊材烘干要根据当天的工作量进行烘干,做到随用随烘。原则上当天烘的要当天用完,如确实有剩余,下次烘干后要优先发放。烘干次数不得超过两次,经二次烘干仍未用完的焊条不得用于正式工程。焊条从入库、出库、烘干、发放至回收,整个过程均作好记录,焊接责任工程师随时检查监督。

根据现场所选取焊接材料,我们对焊丝、焊条进行了不同的颜色标识,以确保使用时不被混淆。

六、焊接环境的管理

在施工现场风沙大、气温高,专门配备风速仪和干湿温度计,适时进行气象观测,并作好气象观测记录。当焊接环境出现下列情况之一时,在现场采取搭设防风棚等有效防护措施(见图4),否则不得进行施焊:①焊条电弧焊风速≥8m/s。②氩弧焊风速≥2m/s。③相对湿度>90%。④下雨。

图4 搭设防风棚,改善焊接环境

七、焊接质量的综合管理

本装置焊接作业开始前,焊接工程师根据现场实际情况编制相应的焊接工艺卡和热处理工艺卡,确保了焊接方案科学合理性,施工前对每位焊工进行技术交底,确保每名焊工对所施工内容和要求完全了解,严格按焊接工艺卡规定的焊接参数进行施焊。指派专人对酸性介质管道预热和热处理进行监控,随时检查热处理记录和热处理曲线,对发现的质量问题及时处理,有效保证了焊缝热处理质量。

项目严格执行质量检验计划和“三检制”,每道工序从施工到结束都要经过班组、专业工程师、专职质检工程师的检查验收,并严格执行过程交接制度,保证了关键工序的准确性和正确性。

项目部还坚持组织“周检”和“月度专检”制度,经过持续的质量检查和质量控制活动,现场施工质量和质量管理水平在不同专业的各个层面上都有了显著的提高。

经整个项目的共同努力,装置的焊接工作取得了可喜的成绩。酸性介质管道累计探伤49 787张片子,一次合格49 687张,焊接一次合格率为99.8%;高压厚壁管道采用“UT+RT组合检测”,焊接一次合格率为100%。储罐焊接一次合格率99.14%,尤其是50 000m3原油罐在全部采用焊条电弧焊的情况下,焊缝外观成形良好,本体射线拍片923张,合格919张,焊接一次合格率99.57%,创造了储罐施工的奇迹。两台球罐取得了一次合格率99.39%和99.13%的赫赫战绩,为装置优质高效完工奠定了坚实基础。

八、结语

焊接工作是一项持续、动态、综合的过程,它涵盖人、材、机、料、法、环、测七个方面,既有主观因素,又有客观因素,必须综合分析、动态监控、全面控制,才能最终保证焊接质量。