沿船体纵向布置齿轮副齿间侧隙的深化研究*

夏理元 马传本

(浙江海丰造船有限公司 台州 317024)

1 引言

船舶在波浪中航行时,船体发生的中垂及中拱纵向弯曲变形会使沿船体纵向布置的齿轮副机架支座铰链中心距产生缩减,铰链中心距缩减必然会导致齿轮副齿间法向侧隙的缩减[1]。本文将船体中垂及中拱纵向弯曲变形的影响直接计入齿间法向侧隙的计算,从而导出可合理控制其齿侧间隙的简单计算式。

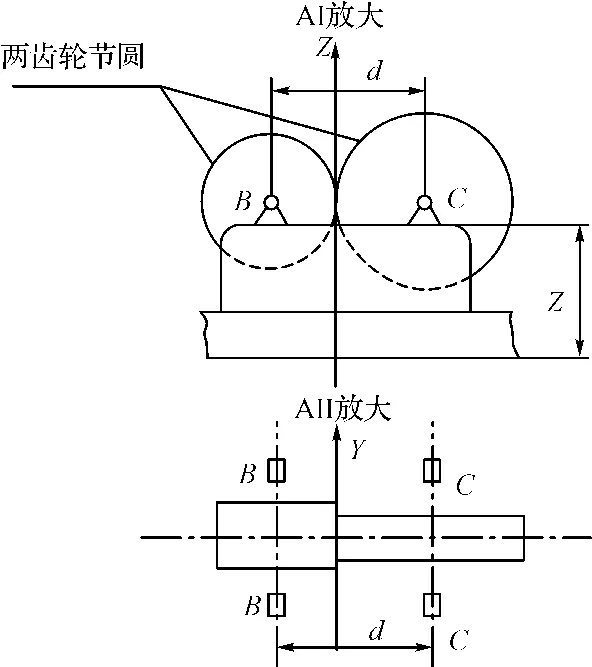

图1 静水中沿船体纵向布置齿轮副正常侧隙

2 纵向弯曲对纵向布置齿轮副机架支座两铰链中心距的影响

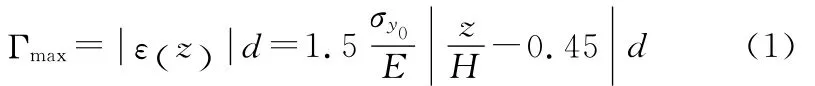

在船舶上,若沿船体纵向布置齿轮副的机架与船体纵向结构之间采用刚性连接,则在船体发生纵向弯曲变形时,齿轮副机架会随同船体纵向桁材一起发生不同程度的拉伸或压缩变形[2],如图2,3所示。离船体底面XOY距离为z的齿轮副机架支座两铰链B和C之间名义中心距d的最大变化量Γmax可写成:

在齿轮副存在齿侧间隙的情况下,铰链B和C之间的缩减量首先由齿侧间隙和轴承径向游隙等来补偿或抵消,如果不能完全补偿或抵消,剩余缩减量就只能由轴承弹性变形、齿轮轴系弯曲变形、齿轮相互倾轧变形来补偿。

3 齿轮副机架支座铰链中心距变化引起的齿轮副附加齿间法向侧隙

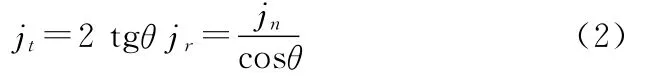

图4(a)为静水条件下沿船体纵向布置的一对齿轮在节点处啮合的情况,nn为其公法线。令在法线方向上度量的齿间法向侧隙为jn,在中心距方向上度量的齿间径向侧隙为jr以及在圆周方向上度量的齿间切向侧隙为jt。它们之间的关系如图4(b)所示,为直观起见将两齿轮置于对称位置。它们的几何关系为[3]

式中,θ为分度圆压力角。

根据如上分析,铰链B和C之中心距变化量Γmax必然会引起如图4所示的齿轮副齿间径向侧隙的变化量Γmax。为了避免前述不良后果的出现,在设计或安装沿船体纵向布置齿轮副时,必须在原静水条件下齿间径向侧隙jr的基础上额外增加附加齿间径向侧隙jrf,并使它等于Γmax。

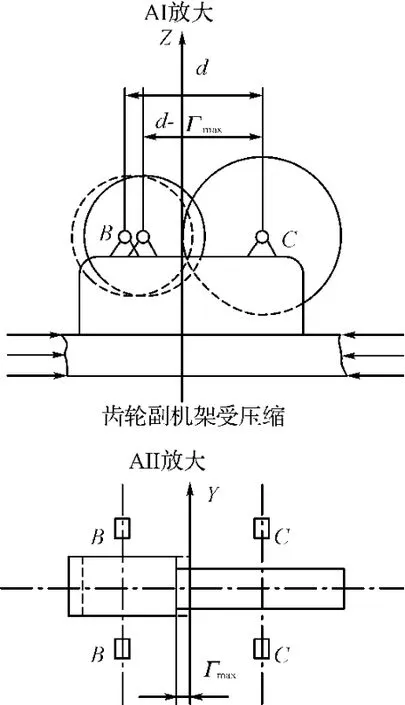

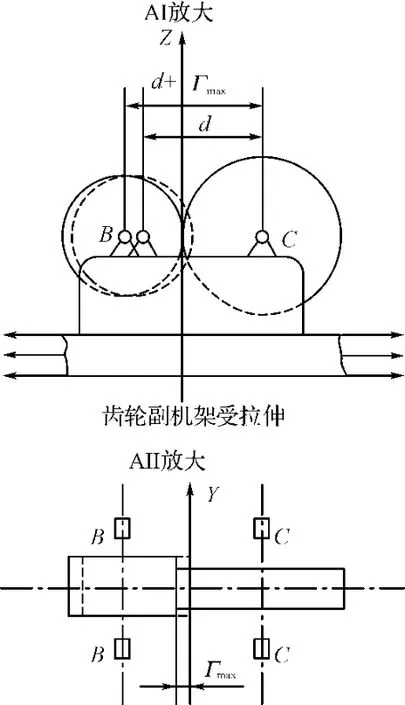

图2 船体发生中拱弯曲变形时纵向布置齿轮副侧隙的变化

图3 船体发生中垂弯曲变形时纵向布置齿轮副侧隙的变化

式(4)所示关系同样也适用于附加径向侧隙jrf、附加法向侧隙jnf和附加切向侧隙jnt三者之间的关系。因此

可按式(3)设计附加齿间法向侧隙,以补偿齿轮副支架受压缩减引起的齿间法向侧隙变化。

图4 齿侧间隙之间的关系

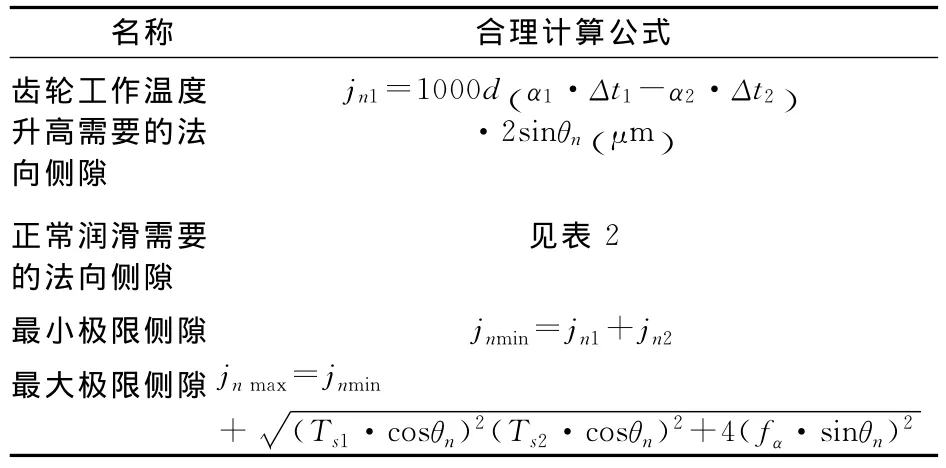

4 现行齿轮副法向最小极限齿侧间隙计算法

法向最小极限侧隙是[4]:装配好的齿轮副,当工作齿面接触时,非工作面之间的最小法向距离。

从齿轮传动的工作条件计算齿轮副法向最小极限侧隙,一般需考虑四个方面[5~6]:1)补偿热变形需要的法向侧隙jn1;2)润滑工作齿面需要的法向侧隙jn2;3)齿轮啮合时轴承径向游隙对法向侧隙的影响;4)轴承产生弹性变形和轴系受载后的弯曲变形对法向侧隙的影响。对一般机械传动,只考虑热变形和润滑的需要两项即可。经过对此前两种较流行的齿轮副极限法向侧隙计算方法的比较,参考文献[7]得出了如下计算齿轮副法向最小极限侧隙和法向最大极限侧隙的公式列表:

表1 侧隙公式列表

表中,jn1为齿轮热变形所需要的法向侧隙,jn2为保证正常润滑需要的法向侧隙,由齿轮的润滑方式和线速度确定,可按表2选取。d为齿轮副中心距(以mm计),θn为法向啮合角,α1、α2为齿轮、箱体的线膨胀系数,Δt1、Δt2为齿轮、箱体工作时相对于标准温度(20℃)的温差。

表2 齿轮线速度与润滑方式关系表

5 沿船体纵向布置齿轮副齿侧间隙的合理化设计

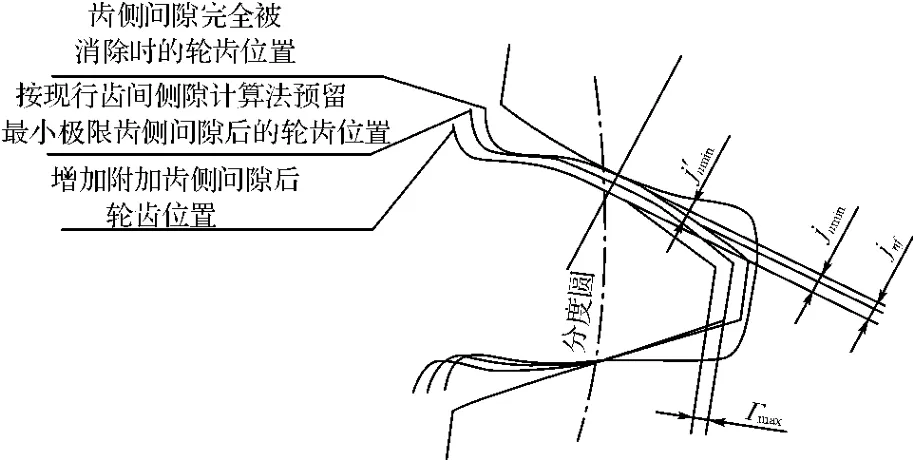

齿轮传动对齿侧间隙的要求是[8~9]:最小极限法向侧隙设计值不能小于实际要求值,最大极限法向侧隙设计值不能大于实际要求值。法向最小极限侧隙和附加法向侧隙所对应的轮齿位置如图5所示。

图5 最小极限齿侧间隙与附加法向齿侧间隙对应的轮齿位置

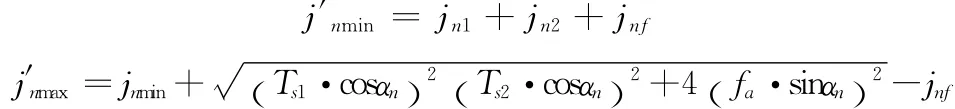

令沿船体纵向布置齿轮副法向最小极限侧隙为j′nmin,法向最大极限侧隙为j′nmax,结合式(3)和图5可导出:

6 计算实例

已知我国型号为S900的船用中速柴油机的水平异中心S系列齿轮减速箱中直齿轮副齿轮精度为8级,齿轮模数mn=10mm,节圆压力角θ=20°,齿数z1=40,z2=140,传动比为i=3.5,中心距d=900mm。钢齿轮和铸铁箱体工作温度分别为75℃和50℃,线膨胀系数分别为α1=11.5×10-6、α2=10.5×10-6,小齿轮转速为900转/分。该齿轮安置于有如下特征的船体上:上甲板纵向桁材的屈服应力σy0=300MPa,弹性模量E=200GPa,船高H=15m,纵向布置齿轮副机架支座与船底面距离z=2.2m,则

由表1中公式计算得jn1=1000×900×(11.5×10-6×55-10.5×10-6×30)×2sin20°=195.5(μm)

查表2得jn2=20 mn=20×10=200μm

若不考虑附加法向齿间侧隙,按常规公式计算,得

法向最小极限侧隙设计值jnmin=195.5+200=395.5 μm

由式(3)得jnf=2×sin20°×614.3=420.2μm

考虑附加法向齿间侧隙,按本文导出公式计算,则

法向最小极限侧隙要求值j′nmin=395.5+420.2=815.7μm

对于一般用途的齿轮传动,其最大极限侧隙没有严格要求,在本文中不作进一步计算。

把法向最小极限侧隙设计值和要求值作比较,得jnmin

考虑船体纵向弯曲变形对纵向布置齿轮副径向齿间侧隙的影响后,齿轮副齿间法向侧隙的要求值远大于现行侧隙计算法确定的最小齿间法向极限侧隙。如按传统的侧隙计算法计算,将必然导致最小极限法向侧隙设计值远小于实际要求值,这有悖于齿轮传动对齿侧间隙的要求,而且会导致前述的严重后果[10]。

齿轮副极限侧隙由齿厚极限偏差决定。在计算沿船体纵向布置齿轮副齿厚最小减薄量时,不仅要考虑最小极限侧隙jnmin、齿轮加工与安装误差和中心距偏差为负值时致使齿间侧隙减小,更重要的是还要考虑本文所定义的附加齿间法向侧隙jnf。

7 结语

船舶纵向弯曲变形对沿船体纵向布置齿轮副齿间侧隙的影响不容忽视,使用本文导出的沿船体纵向布置齿轮副齿侧间隙最小极限侧隙为j′nmin、法向最大极限侧隙为进行设计,能够补偿由于对沿船体纵向布置齿轮副支座所产生的间隙。

[1]Inozu,Bahadir,et al.Reliability data collection for ship machinery[J].Marine Technology,1998,35:119125.

[2]蒋维清,等.船舶原理[M].北京:人民交通出版社,1986.

[3]唐志拔.水面舰艇设计[M].北京:国防工业出版社,1993.

[4]许运秀,钟学添,何轩轩.船舶纵向轴系振动[M].北京:人民交通出版社,1985.

[5]Gershbaum,L.A,et al.The development of the compressor manufacturing at the double prime Penzokompressormash double prime point stock company[J].Khimicheskoe I Neftyanoe Mashinostroenie,1995,11:9498.

[6]Inozu,Bahadir,et al.Reliability data collection for ship machinery[J].Marine Technology,1998,35:119125.

[7]Inozou,Bahadir,et al.Reliability,availability,maintainability(RAM)database/shipnet of the Ship Operations Cooperative Program[J].TransactionsSociety of Naval Architects and Marine Engineer,1996,104:125130.

[8]Tarelko,W.Improvement of ship mechanical equipment maintainability through design.Merchant Maritime Acad[J].Gdynia,Pol,1994:9198.

[9]徐辅仁,沈伟.渐开线齿轮机构输出扭矩波动率的计算[J].起重运输机械,2001,3:1516.

[10]徐辅仁.渐开线齿轮机构输出扭矩波动率与齿间滑动摩擦系数及齿数之关系[J].机械设计与制造,2000,5:4243.