如何解决多模穴医疗产品成型流动不平衡的问题

流动平衡是医疗器材在多模穴成型成功与否的关键,好的流动平衡可以协助提升产品质量并降低差异性。高分子熔胶是一种复杂的流体,其黏度会被剪切率和温度影响,尤其是多模穴成型时,流道里的料温不均,造成模穴间很难达到流动平衡。再者,多模穴中有效保压时间和冷却时间都不尽相同,导致产品尺寸、重量甚至功能产生变异。图1就是一个当熔胶进入次流道时填充不平衡的例子。

图1 在次流道发生的流动不平衡

在多模穴系统中,若能达成流道平衡便可在各模穴间取得充填与保压时间一致,更凸显流道平衡在多模穴成型中的重要性。在成型时,必须确保模穴中塑件质量一致性,因为塑件重量与尺寸的变异会导致退件并造成损失。如果模具的排气不畅或是流道设计不良,将会造成流道不平衡。然而即使是模具使用几何对称流道设计,发生流道不平衡的机率依然存在;就算只有八个模穴这样的简单模具,流道不平衡也是很常见的。一直以来,有各种促成流动平衡的方法因应而生,主要都是针对控制时间与熔胶的质量,那么我们又该如何进行应用?

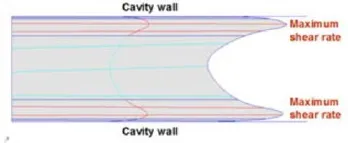

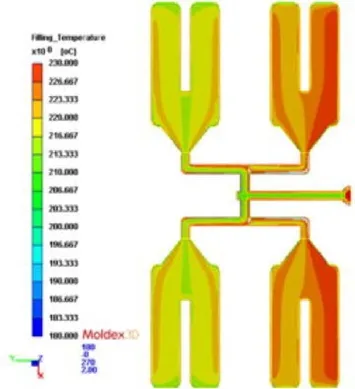

首先一定要去了解充填不平衡的原因。充填不平衡通常是因为熔胶在流道系统中翻转或分流造成料温分布不均。图2显示剪切率的分布,可以看出越接近模壁,剪切率越高;越接近流道中心则越低。剪切率越高摩擦力越大。如果累积的热能在通过模具时无法快速地散热,此时产生出来的热量就是所谓的“黏滞生热”或“剪切生热”。通常当显著的黏滞生热产生时,我们会看到料温温度上升20°C左右。图3所示的流道图就是一个例子,当熔胶进入两个分流,温度分布就不再对称;接近转弯处内侧温度较高,外侧则较低。因此高温熔胶在转弯内侧流动较快,若再一次分流就会形成流动差异。这种现象在使用对于具有黏度与温度高敏感性的塑料如:PMMA时非常明显。

图2 剪切率在模穴中的分布

已知较热的熔胶会提前到达模穴,因此能设计一个更长的流道或改变分流的位置,达到流动时间一致。然而要做到这点,模具需要经过不断修改和试验。而且,如果材料或加工条件有所改变,又需要再经过一番修改和调整。另一个方法是控制阀浇口以确保熔胶能在同一时间进入模穴,这个方法虽然能够灵活调整阀浇口,但需要更多的成本和更频繁的维护。若是通过Moldex3D的填充模拟,便能提早在模具设计时间确定如何调整流道或是控制阀门的开关。

图3 流道系统的横切面可看出在流道中甚至是模穴中对称的温度分布

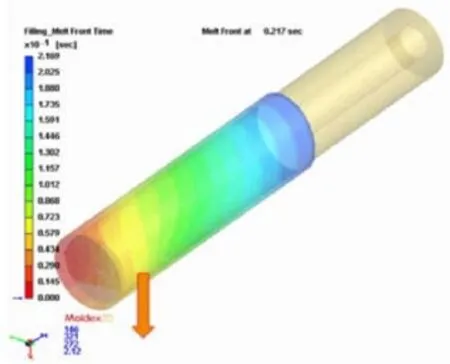

图4 单模穴的融胶流动不平衡显示出核心插件的偏移

以上方法虽能够协助熔胶流动达到平衡,然而模穴内温度分布不均的问题仍会导致部分体积收缩率不同。所幸可利用第二种方式来控制熔胶质量,使流道内部温度分布更均匀。Beaumont Technologies公司研发的专利MeltFlipper,可以利用一个独特的插件解决流道分流处熔胶温度分布不均的问题。

单模穴内的温度分布不均可能导致流动不平衡。图四是一个简化的针筒,其中熔胶在顶部的流动快于底部。因为模穴内较高的压力所造成的不平衡会使型芯偏移,如此一来会造成注射器两侧厚度不一,形成常见的产品缺陷。而Moldex3D真实三维流动模拟可以考虑到压力的不同,并据此计算核心偏移。

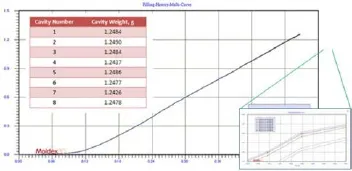

热流道系统是另一个有力的熔胶质量控制工具,如图5显示,当多个侧浇口的热浇道流道长度被降至最短,所需占模具的体积也大幅缩小,因此非常适合应用在多模穴系统。热浇道供货商仔细地设计流道几何和外围的加热组件,以确保从熔胶一致的温度分布。这解决了模穴与模穴间甚至是一射与一射间的产品变异。而在每一个成功的设计背后都来自于Moldex3D精确的模拟。Moldex3D可协助产品设计和模具开发业者更精准掌控产品质量,例如,从产品重量随充填比例上升关系的模拟结果(见图6),可用来判断一个设计是否有效。这就是为什么Moldex3D成为许多热浇道领导品牌,如Mold Masters、Husky和YUDO等供货商的合作伙伴。

图6 预测不同模穴中填充率增加时模穴的重量

即使是在使用热浇道的情况下,仍可预测轻微的重量变化。