轿车后部加强板回弹问题的补偿方法

李玉青

(长春职业技术学院工程技术分院,吉林长春 130033)

车后部加强板是汽车上的一个重要结构件,能够有效吸收、降低车辆碰撞时产生的冲击能量,并且在变形时能够吸收更多的冲击能量,对汽车的安全性起到了重要作用。车后部加强板一般采用DP600高强度钢板,该材料在成形过程中既存在塑性变形,又存在弹性变形。卸载后塑性变形将会完全保留下来,但弹性变形会逐渐消失,使零件的弯曲半径和弯曲角发生变化,即产生回弹现象。而回弹是成形过程的累积效应,与模具几何形状、材料特性、摩擦接触等诸多因素密切相关,所以回弹问题非常复杂,很难准确计算弯曲半径和弯曲角的回弹量[1]。同时,回弹问题的存在会影响冲压件的形状尺寸精度和表面质量,当回弹量超过允许误差范围后就会产生成形缺陷,进而影响整车装配。

1 零件工艺分析

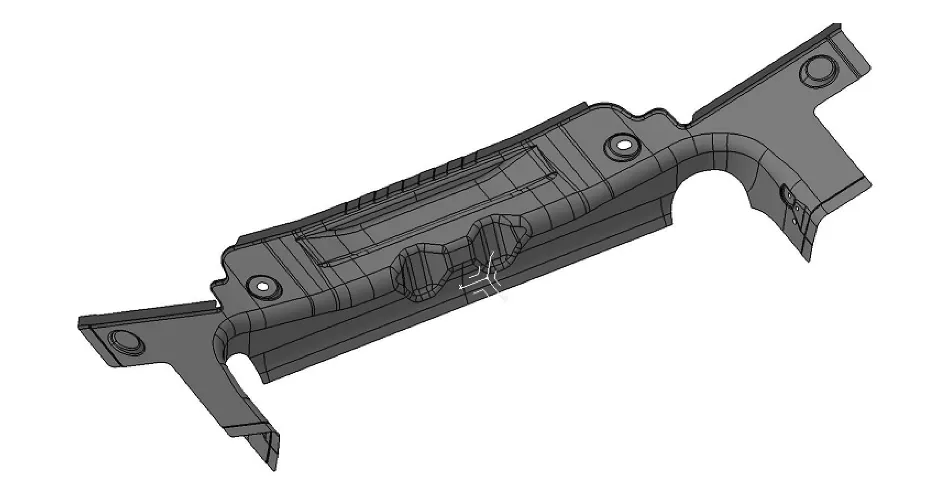

车后部加强板(如图1所示)属于左右对称结构,型面复杂。要求有足够的刚性及形状尺寸精度,并保证装配后间隙不超差,否则将导致后续工序无法进行。

图1 车后部加强板结构示意图

根据零件的技术要求和装配使用特点,制定该零件的成形工艺方案为:拉延—修边—翻边—整形。该零件壁薄且结构复杂,故在冲压成形过程中容易产生回弹现象,使零件形状发生变化、尺寸精度超差。

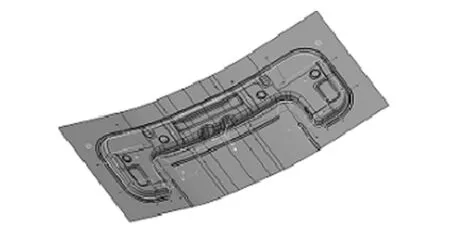

应用商用软件AutoForm对零件进行成形分析,分析过程包括拉延、修边、翻边及整形四部分。绝大多数零件在拉延工序中只要不出现起皱和开裂的现象,就能够顺利成形。零件拉延后示意图如图2所示。经试验,零件在翻边后,X,Y和Z 3个方向上均出现回弹现象,但在X和Y方向的回弹量很小,绝大部分回弹量在±0.50mm内,属于合理误差范围。零件在Z方向上的回弹量如图3所示,回弹最大值为+2.21mm,已超出尺寸误差范围,需要进行控制。

图2 零件拉延后示意图

2 材料性能

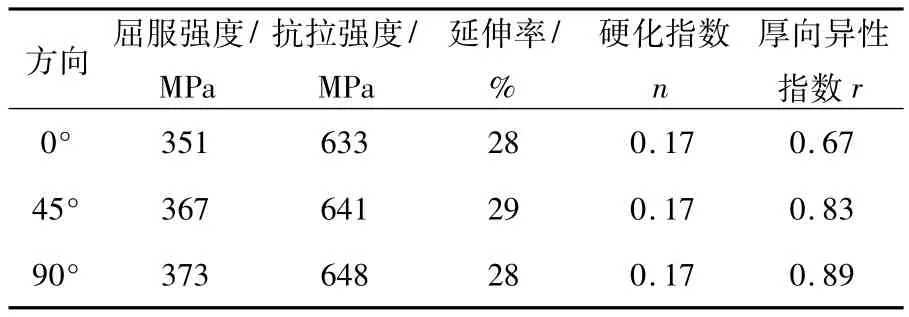

车后部加强板采用DP600高强度钢板,其力学性能见表1。

图3 零件在Z方向上回弹量

表1 DP600高强度钢板力学性能

从表1中数据可以看出,DP600高强度钢板的硬化指数n及厚向异性指数r变化不大,影响回弹量的主要因素是屈服强度。由于DP600材料的屈服强度高,导致回弹量增大。回弹对形状、尺寸精度的影响不可避免,必须采用相应的回弹补偿方法。

3 回弹补偿方法

回弹是与材料性能、零件形状和工艺参数密切相关的复杂过程,影响因素众多。为了获得形状尺寸精度满足要求的零件,可以采用以下几种方法[2]。

a.控制材料性能。

回弹量的大小与材料的屈服强度成正比,同时还与材料的加工硬化程度有关。若材料性能不稳定,则回弹量也不稳定。故在满足零件使用性能的前提下,尽量采用屈服强度较低的材料,可以减轻回弹现象。

b.控制工艺参数。

制定合理的加工工艺流程[3],改变应力集中状态,抑制回弹变形的产生。该方法对型面简单的零件,如U型弯曲件和V型弯曲件效果明显,但对于结构复杂的零件效果不显著。

c.模具型面补偿法。

对于复杂型面的零件(如汽车后部加强板),采用模具补偿法[4]最为有效,即在考虑回弹量的前提下,对模具型面进行预修正,使得冲压件回弹后的形状刚好满足设计要求。

由前面仿真分析可知,车后部加强板型面复杂,材料的屈服强度高,回弹量大,所以采用模具型面补偿法最为直接有效。

模具型面补偿是基于零件设计形状的虚拟修模迭代过程。首先,按零件设计初始模具形状,利用CAE对零件进行回弹分析,根据所得数据即修模补偿回弹量反求得到新的模具型面。接着再进行一次回弹分析,得到补偿后零件再次回弹形状。判断此次回弹后零件形状是否满足要求,若满足要求,则得到修模后模具型面的几何形状[5]。

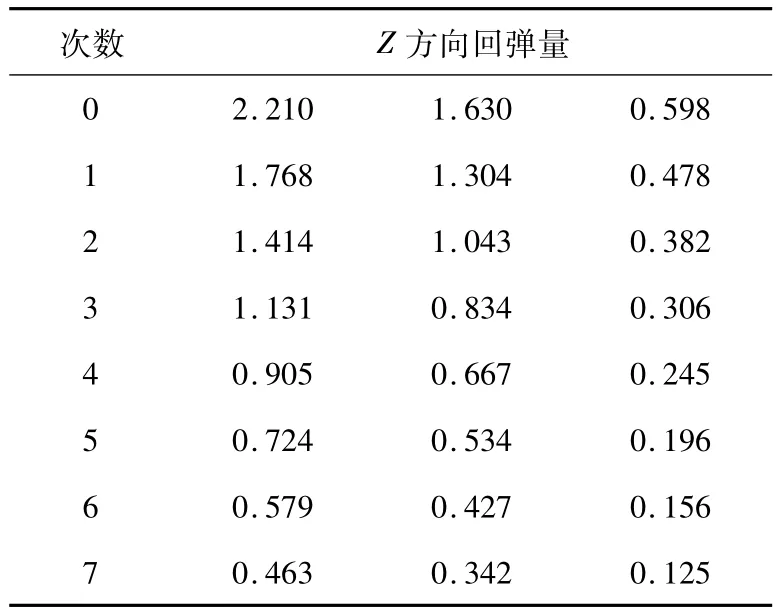

通过模拟迭代,对模具型面进行补偿,一般每次迭代量按前一次回弹量0.8倍计算。零件回弹量最大数值为+2.21mm,经7次模拟迭代后得到的回弹量见表2。若零件在Z方向的回弹量均在±0.50mm内,则回弹量属于合理误差范围。所以此次回弹模拟分析所用的补偿模具型面正是所需的模具型面。

表2 回弹量分析结果

4 试验测量及验证

试验采用的设备为YA32-315,零件材料为DP600高强度钢板。

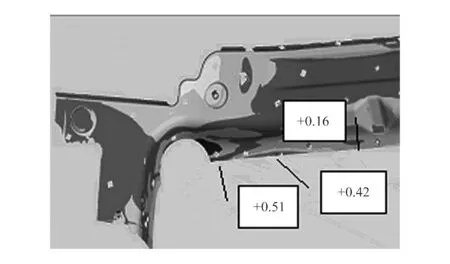

对生产的零件进行检测,零件在Z方向上仍有微量的弯曲上翘,回弹量最大值为+0.51mm,与CAE模拟分析的结果基本接近。补偿后的零件回弹量如图4所示。

图4 补偿后的零件回弹量

由以上模拟分析测量数据可以看出,根据提出的回弹控制方案,进行模具补偿的效果非常显著,基本满足零件的精度要求。可以达到控制回弹的目的,节约了成本,缩短了制模周期。

5 结论

a.通过对比几种回弹方法可以得出,模具型面补偿是最为直接和有效的方法。

b.通过数值模拟迭代与模具型面补偿相结合的虚拟试模方法,可达到控制回弹的目的,节约了成本,并缩短了制模周期。

c.通过试验证明,模具回弹量是可以通过有效的手段加以控制的。

[1] 龚志辉,钟志华,杨旭静.汽车外覆盖件回弹评价方法及应用[J].汽车工程,2007(4):52-54.

[2] 刁可山,蒋浩民.基于CAE的DP600高强钢零件回弹特征分析及控制[J].锻压技术,2010,35(5):47-51.

[3] 彭伟,杨雪春,杨国泰.高强度板U形件冲压成形的回弹仿真研究[J].锻压技术,2008,33(1) :34-38.

[4] 蒋浩民,陈新平,石磊,等.先进高强度钢板的冲压成形特性及其应用[J].塑性工程学报,2009,16(4):183-186.

[5] 周杰,阳德森.保险杠立柱成形回弹分析及其控制[J].塑性工程学报,2010,17(1):66-69.