TKY型管状焊接接头超声波检测研究及应用

王福利,赵希臣

(1.天津市船厂,天津 300452;2.河北华建检测试验有限责任公司,天津 300451)

近几年,T型、K型、Y型 (以下简称TKY型)管状焊接接头超声波检测在国内广泛应用于船舶制造、海上和陆地钢结构制造,这种检测工艺在美国、加拿大等国家应用较多,美标API RP 2X A级标准对T型、K型、Y型管状焊接接头超声波检测做出了基础性要求,国内还未见相应标准规定。大多数检测人员只是大概测定、粗略修正,对缺陷难以准确定位,精确分析。要想真正做到不错检、不漏检、提高工作效率,保证产品质量,给探伤人员提出了更高的要求。

文章通过对API RP 2X A级标准的研究学习,查阅国内外相关资料,通过几年来的不断实践,研究分析总结出了TKY型管状焊接接头超声波检测操作基本方法和工艺参数,不仅能够满足API RP 2X A级标准的要求,而且能够在实践中得到较好应用。

1 检测对象

TKY型管状焊接接头与平板焊缝的不同之处在于前者超声波检验的扫查面为不同曲率的曲面,后者是平面。在平面上进行超声波检验,焊接缺陷的定位与定量应用常规技术,而在曲面进行超声波检验时应采用特殊操作方法。其原因:①由于曲率效应的影响,超声波入射到工件中的折射角度将发生变化;②由于曲率效应的影响,探头接触面发生变化,声能损失将增大;③缺陷定位、定量困难。

2 检测方法

2.1 作图解析法——缺陷定位法

1)采用万能取型规或橡皮泥在TKY管状焊缝上取下任意点处焊缝的主、支管间的两面角及焊缝坡口宽度的形状,再经过完图操作,即完成一幅曲面焊缝上任意点处的剖面图,原则上要求按1∶1的比例完成。

2)在焊缝剖面图上,按照探伤时缺陷定位参数 (Y,W,θ),模拟超声波在工件上行走的路径,即可确定焊缝中反射体所在的水平位置及深度位置。

3)“取样—做剖面图—定位”操作过程如图1~图4所示。

图1 取样操作

图2 复制轨迹

图3 补图操作

图4 模拟定位

4)作图解析定位应注意以下3点。①取样时取型规一定要与焊缝垂直,若在不垂直的情况下取样,会使所做的剖面图上的主支管间的两面角与实际情况不符,导致缺陷定位误差增大。②每一个缺陷至少做一张剖面图,较长的缺陷应做多张。TKY型管状焊缝,由于主支管间两面角不同,支管曲率也随之改变,故焊缝A点的缺陷应在A点的剖面图上定位,B点的缺陷应在B点的剖面图上定位,否则会导致错检。③取样后在复制、补图过程中,必须准确无误。在实际操作中,以下几方面需特别注意:扫查工件厚度尺寸应准确;角度或折射角应读取准确;所划根部间隙与实际情况应相符,否则导致剖面图不准确,影响对根部缺陷性质的判断。

2.2 操作修正补偿法

操作修正补偿法 (也叫传递修正或传递补偿)是用来补偿参考试块与工件之间由于曲率和厚度效应的影响及两者表面状况、材质、耦合剂、接触面积、声学衰减特性的差异引起的声能损失。具体操作步骤如下。

1)仪器调节到双探头模式。

2)选用2只晶片尺寸、折射角、频率相同或相近的斜探头。

3)选择对比试块的厚度应与工件厚度尺寸相同或相近。

4)在对比试块上,一跨距内作一收一发测试,如图5所示。即:发射探头置于位置Ⅰ,接收探头置于位置Ⅱ,将最高回波调为荧光屏满刻度的80% ,记录此时波峰的高度H1及仪器灵敏度B1。

图5 试块收发测试图

5)仪器灵敏度保持不变,将接收探头置于位置Ⅲ,得到第2个波峰高度H2,在荧光屏上将两波峰连成一条直线,如图6所示。

图6 屏面显示一跨距与二跨距波峰位置图

6)仪器灵敏度保持不变,将2只探头同时移到被检工件上,在一个跨距内找到工件底面回波,测出工件底面回波波峰与图6直线的分贝差ΔdB值 (传递补偿值),如图7、图8所示。[1]

图7 工件收发测试图

图8 屏面显示传递补偿测定示意图

7)操作修正的点数确定。①Y型 (K型)应在支管整个圆周不同曲率的位置选4个点进行操作修正,其补偿数值 (ΔdB为波高差值)应是这4点的平均值;② T型焊缝应选2个点的平均值;③平板焊缝、对接管及管纵缝选2个点,并取其平均值,按管径、厚度的不同分别做操作修正,并填写操作修正报告备案。

3 基准点的确定

管状TKY型焊缝进行超声波检验中,焊缝的缺陷需要多个数据表达出来,例如缺陷的长度、深度、位置,这些数据为以后复查 (特别对于不需要修理而必须记录的缺陷)及将来用计算机辅助制图具有重要意义。经过多年检测经验,下述基准点的确定方法现场操作比较方便。

1)管状T型焊缝缺陷定位基准点的确定方法。T型焊缝是指主支管夹角为90°的焊缝,当面对T型焊缝 (斜探头探测焊缝方向)时支管与主管上组对工艺线垂直相交点作为基准点。左侧为“D”点,右侧为“C”点,如图9所示。

2)管状Y型 (K型)焊缝缺陷定位基准点的确定方法。Y型焊缝确定缺陷定位基准点D和C,如图10所示。

图9 T型管上确定标记点位置示意图

图10 Y型管上确定标记点位置示意图

3)TKY型管状焊缝缺陷定位基准点数量确定的基本原则。T型焊缝可定4个基准点,也可定2个基准点,因为T型焊缝可按支管直径4等分。Y型焊缝,不可按支管外径4等分,因此,把基准点D和C 2个点均定在主管的工艺线上,操作性强且准确。用这种方法定基准点也为使用计算机辅助绘制焊缝缺陷定位图做好了准备。只设2个点测量X值 (X为测量点至基准点间沿焊缝长度)时,由于测量点距离基准点间沿焊缝长度大会造成测量困难,为此引入“+”“-”符号标记,测量X值时只要依据2个基准点按示意图所示方向用“+”“-”标记出来,X值的确定就显得方便多了。注,“+”为顺时针方向,“-”为逆时针方向。

4 TKY型焊缝剖面图上主、支管根部间隙的确定

在作图解析定位操作中,用万能取型规在焊缝上取样、复制,根据主支管的壁厚进行补图。而主支管根部间隙划的大与小,将直接影响到剖面图上的坡口角度的大小,从而改变了原焊缝的形状,及焊缝根部凸出部位之形状。从而在分析根部缺陷的位置时会导致误判。确定主支管根部间隙的大小有以下2种方法。

方法1)。由QC人员在检查组对时,测量后把间隙超标数据标在主管不易磨去的位置,无超标的不标,探伤人员作UT检验前应仔细观察焊口附近有无间隙超标标记,在有标记位置处按标记数据确定间隙量,无标记处按规范规定的间隙量确定。

方法2)。按照API RP 2X A级的标准操作要求,在支管组对前,在支管圆周,以适当的数值做上标记,在作剖面图时,按此标记量出支管底面坡口位置,如图11所示。

方法1)和方法2)2种标记方法都能反映支管与主管焊前组对时的实际情况,建议在重要的节点采用方法2)。

5 直探头纵波检测

直探头检测主要针对斜探头扫查区域母材、钢板复查、TKY型管节点背交位置。

1)斜探头扫查区域的直探头检测。①直探头检测的目的:探测母材是否存在有可能影响斜射波入射的反射体,但它不作为验收或拒收的依据,应对这些反射体位置和区域做好记录以备查。②直探头探测灵敏度的设定:调节仪器使工件第2次底波高度为荧光屏满刻度的75%±5%,以此作为扫查灵敏度。

2)钢板复查、TKY型管节点背交位置 (依据验收标准)。

6 API RP 2X A级标准使用要点

6.1 超声波仪器、探头和试块

1)超声波仪器的校正。水平线性:误差小于1%;垂直线性:误差小于±5%;分辨力 (仪器探头组合分辨力)在IOW试块上,能分辨出D 1.5距离为4 mm的2个孔;灵敏度余量大于40 dB。

2)探头的选用。尽量选择小角度探头;频率在1~6 MHz之间;折射角:45°、60°、70°及标称角度的 ±1°。

3)试块的选用。①IIW标准试块,用途:校正仪器性能;调整仪器的测定范围;测量探头入射点、折射角。②API RP 2X A级对比试块和IOW试块用于制作DAC曲线,校正仪器的灵敏度和探头性能。

6.2 工件探伤面的要求

1)焊缝的表面质量应经外观检测合格,所有影响超声检测的飞溅、污物、锈蚀等都应清除,其表面粗糙度应符合检测要求,表面的不规则状态不得影响检测结果的正确性和完整性,否则应作适当的处理[2];如处理宽度:b=1.5(2Ttan β)+l/2(mm),其中,l为探头长度,β为探头折射角,T为工件厚度。

2)扫查区工件厚度测量:管材应在圆周方向选4个点;平板应沿焊缝方向每1.85 m(6英尺)测量一个点。

3)扫查区域内母材的超探检查,以第2次底波示波屏满幅度的80%为探测灵敏度进行扫查。

6.3 DAC曲线(距离波幅曲线)的制作

1)测定范围:TKY型管状焊缝,一垮距的1.5倍;平板焊缝,大于一垮距。

2)对比试块厚度的选择:对比试块的厚度应尽量选用与母材相同或相近。

3)DAC曲线制作步骤如图12所示[3]。

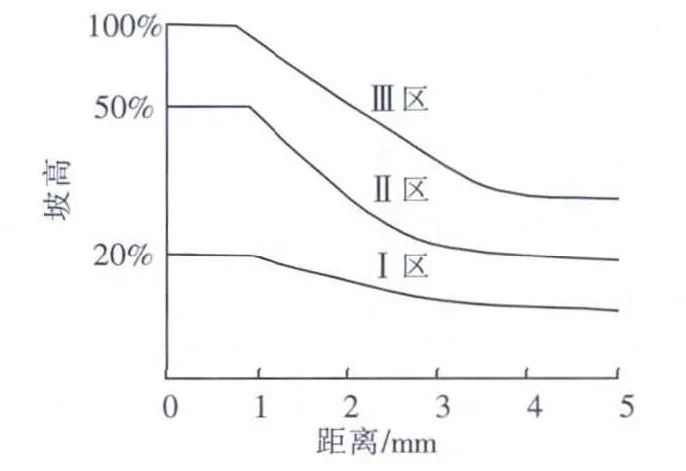

4)如图12所示,选取4个或5个点,测定各点最高波 (首点达100%),在坐标纸上依次描点并连成一条曲线,然后降低6 dB、14 dB制作另2条曲线,形成如图13所示的3条曲线。

图13 DAC曲线

5)DAC曲线制作的基本要求:①每条DAC曲线最少测定4个点;②每组DAC曲线应包括100%、50%及20%在内的3条曲线;③每一个探头角度做一组DAC曲线;④不同的测定范围及不同探头角度所做DAC曲线不能混用;⑤每次探伤前应重新效核DAC曲线。

6.4 缺陷测量

1)缺陷定量灵敏度的确定:基准灵敏度+修正灵敏度。

2)缺陷定位:作图解析法。

3)缺陷指示长度测定:6 dB法 (相对灵敏度半波高度法)。

6.5 缺陷评定

1)缺陷波幅≤50%(Ⅰ区)DAC曲线的反射波可忽略不计;50% <缺陷波幅≤100%(Ⅱ区)的反射波按其指示长度大小,按如下“表1”的规定判定;对于超过100%DAC曲线的反射波,按“表1”的规定判定。若判定为不需要返修的缺陷,应记录该缺陷的相关数据并反映到检验报告中。

表1 缺陷当量评定

50%~100%DAC及TKY型根部

2)对于排成的一行的点状缺陷按线状缺陷进行评定。

3)在任意焊缝长度内,大于50%DAC曲线波幅的密集缺陷反射波其指示长度应小于2/3支管壁厚或9.5 mm,两者取其较小者。

4)相邻缺陷之间隔小于其平均长度时应按连续缺陷评定。

5)TKY型结点焊缝根部应用70°或45°探头探测。其灵敏度应用A级所要求的对比试块上1.6 mm×1.6 mm的凹槽作反射体调整灵敏度,其长度的评定按“表1”的规定评定。

6)对根部缺陷评定时,应根据两管的两面角大小对超出理论厚度以外的缺陷可以不作评定。

7)理论厚度的确定。①在焊缝“C”基准点处取样做焊缝剖面图;②在焊缝剖面图上测量该焊缝主、支管两面角Ψ;③在焊缝剖面图上过焊缝最低点做主管的垂线;④按照所测“Ψ”查出所对应的理论厚度值,以焊缝剖面图主管垂线延长线为基准,在焊缝根部方向做一条间距为理论厚度值且与其平行的线;理论厚度的确定见表2。⑤在焊缝剖面图上两平行线间的距离即为“理论厚度距离”[3],如图 14 所示。

表2 理论厚度确定表

图14 理论厚度距离确定图

7 结束语

TKY型管状焊接接头超声波检测操作基本方法,不仅能够满足API RP 2X A级标准的要求,而且在检测中对缺陷的定位、定量有了准确的判定,不足之处主要是绘图和计算比较繁琐,随着信息技术、成像技术的快速发展,探讨计算软件植入新型检测设备之中,以利更好更快的为生产服务。

[1]CB/T 3559-2005.船舶钢焊缝超声波检测工艺和质量分级 [S].

[2]JB/T 4730-2005.承压设备无损检测 [S].

[3]API RP 2X-2004.海上结构件超声检测和磁粉检测[S].