某含锌烟尘中性—酸性两段浸出试验*

李 岩 杨丽梅 徐 政 徐 瑞 王 巍

(1.北京有色金属研究总院;2.生物冶金国家工程实验室)

随着我国国民经济的高速发展,高品位锌矿石资源日益贫乏,从二次资源如锌灰、锌渣、电弧炉烟尘、废杂铜冶炼尘渣、报废汽车钢板等[1]中回收金属锌变得越来越重要。但目前我国每年金属锌的再生量仅占当年金属锌总产量的3%,且以锌基合金为主,而占锌消费总量50%[2]的废镀锌钢板中锌的回收在国内尚处于起步阶段。

据统计,每生产1 t钢会产生10~20 kg含锌烟尘,世界范围内每年产生500万t~700万t炼钢烟尘,锌含量从5%到15%不等,而在废杂铜冶炼产生的烟尘中,锌的含量最高可达到50%[3-4]。早先含锌烟尘的处理方法主要是将它们固化、玻璃化后填埋[5],造成巨大的资源浪费,近20年来发展为主要采用火法和湿法冶金技术回收含锌烟尘中的有价成分。火法工艺由于普遍存在综合回收水平低、劳动条件差及环境污染问题,在我国工业化应用较少[6],湿法工艺则因其具有能耗小、成本低、污染少等优点而得到了长足发展[7]。

某含锌烟尘中的锌以氧化锌为主,本研究采用中性浸出液为产出液、酸性浸出液返回中性浸出作业的中性—酸性两段浸出湿法工艺处理该含锌烟尘,不仅获得了较高的锌浸出率,还通过控制浸出终点pH值降低了浸出液中铁离子等杂质的含量,为萃取、电积等后续处理工序创造了有利条件。

1 试样

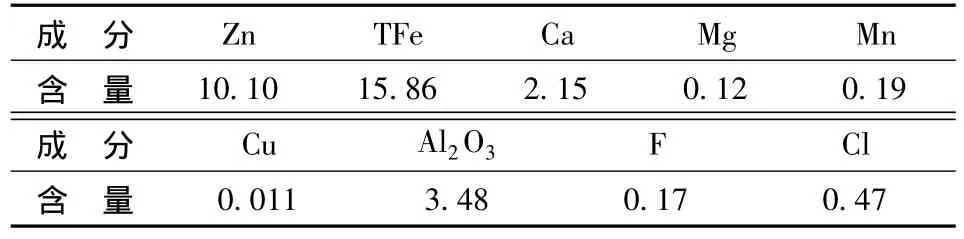

含锌烟尘试样取自国内一家以废镀锌钢板为原料的炼钢企业,其化学多元素分析结果如表1所示,锌物相分析结果如表2所示。

由表1可以看出,试样中锌的含量与闪锌矿焙砂相比较低,为 10.10%,铁的含量较高,达到15.86%,其他元素的含量均较低。

表1 试样化学多元素分析结果 %

表2 试样锌物相分析结果 %

由表2可知,锌主要分布在氧化锌中,其分布率为82.34%,其他分布在硅酸锌及铁酸锌中。在常温稀酸条件下,氧化锌及硅酸锌可以溶解,而铁酸锌几乎不发生反应[8],因此,试样在常温稀酸条件下的理论锌浸出率为92.70%。

2 浸出剂和试验设备

用分析纯硫酸和去离子水配成一定浓度的硫酸溶液作为浸出剂。

试验所使用的主要设备如表3所示。

表3 试验设备

3 试验原理和方法

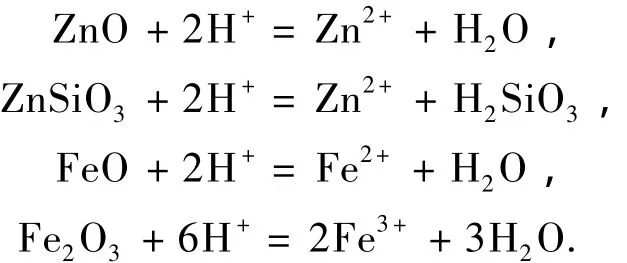

3.1 试验原理

常温下,试样在稀硫酸体系中将主要发生以下反应[8-9]:

当浸出体系酸度降低时,Fe3+将水解生成Fe(OH)3而进入渣相,相关的反应式为

在中性浸出液为产出液、酸性浸出液返回中性浸出作业的中性—酸性两段浸出过程中,通过控制酸性浸出时的终点pH为2.5~3.5,可使部分铁离子水解成为氢氧化铁沉淀而除去;通过控制中性浸出时的终点pH为5.1~5.3,还可进一步大量减少杂质,最终得到品质较高的含锌浸出液。

3.2 试验方法

(1)条件试验。按预定液固比取一定量调好酸度的硫酸溶液装入500 mL三口烧瓶,置于恒温水浴中加热到预定温度,加入30 g试样,在机械搅拌条件下进行中性浸出试验,其间采用pH值在线监测仪监测pH值变化,并定时抽取溶液样品,采用原子吸收分光光度法分析金属元素含量。中性浸出结束后抽滤,以所得中性浸出渣为原料按同样方法进行酸性浸出条件试验。

(2)闭路流程试验。采用条件试验确定的浸出参数,按图1进行闭路流程试验。

图1 含锌烟尘中性—酸性两段浸出闭路试验流程

4 试验结果与讨论

4.1 条件试验

为得到合适的浸出工艺条件,详细考察了始酸浓度、浸出时间、液固比和搅拌强度对试验结果的影响。

4.1.1 始酸浓度及浸出时间试验

4.1.1.1 中性浸出始酸浓度及浸出时间试验

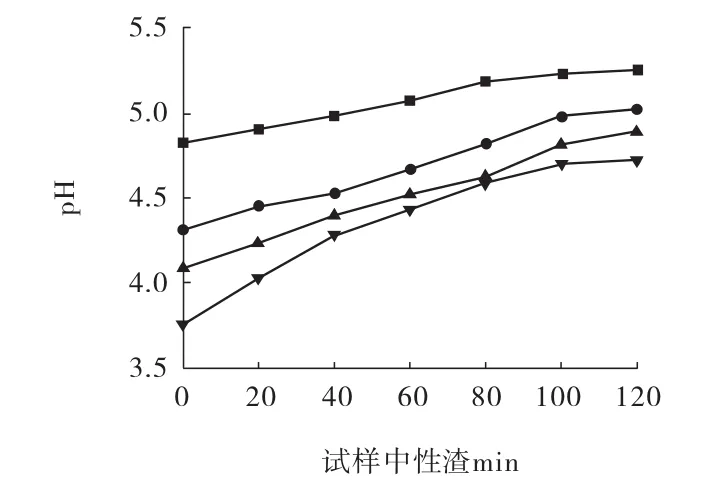

固定液固比为9 mL/g、搅拌强度为300 r/min、浸出温度为25℃,改变始酸浓度为0、3、6、10 g/L进行中性浸出,记录溶液pH值在120 min内的变化趋势,以确定中性浸出的始酸浓度和浸出时间。试验结果如图2所示。

图2 中性浸出pH随时间变化曲线

由图2可以看出:相同始酸浓度下,随着浸出时间的延长,溶液pH值逐渐上升;相同浸出时间下,随着始酸浓度的提高,溶液pH值逐渐下降。仅在始酸浓度为0 g/L的条件下,浸出时间为80 min时溶液pH值上升到5.19,浸出时间为120 min时溶液pH值为5.26。为控制中性浸出终点pH值在5.1~5.3之间,确定中性浸出时始酸浓度为0 g/L,浸出时间为80 min。

需要指出的是,虽然选择中性浸出的始酸浓度为0 g/L,但由于矿浆自然pH=4.83,所以浸出仍然可以进行。

4.1.1.2 酸性浸出始酸浓度及浸出时间试验

固定液固比为9 mL/g、搅拌强度为300 r/min、浸出温度为25℃,改变始酸浓度为20、30 g/L,对始酸浓度为0 g/L、液固比为9 mL/g、搅拌强度为300 r/min、浸出温度为25℃、浸出时间为80 min条件下所得中性浸出渣进行酸性浸出,考察不同始酸浓度下酸性浸出过程中溶液pH值在120 min内的变化趋势;此外,由于两段浸出的浸出率是由酸性浸出决定的,因而同时也考察酸性浸出浸出率在120 min内的变化趋势。试验结果如图3所示。

图3 酸性浸出pH及浸出率随时间变化曲线

由图3可以看出:酸性浸出40 min时,两种始酸浓度条件下的浸出率均已达到90%左右,说明试样中的可溶性锌基本已被浸出。在始酸浓度为20 g/L条件下,酸性浸出60 min时,溶液pH值即上升到2.99,此后随着浸出时间的延长,溶液pH值缓慢上升,120 min时为3.41;而在始酸浓度为30 g/L条件下,经过120 min,溶液pH值才达到2.51。为保证酸性浸出终点pH在2.5~3.5之间,取始酸浓度为20 g/L、浸出时间为80 min,此时酸性浸出终点pH值为3.22,浸出率为90.14%。

4.1.2 液固比试验

4.1.2.1 中性浸出液固比试验

固定始酸浓度为0 g/L、搅拌强度为300 r/min、浸出温度为25℃、浸出时间为80 min,考察液固比分别为7、9、11、13 mL/g时中性浸出终点pH值的变化趋势,以确定适宜的中性浸出液固比。试验结果如图4所示。

图4 中性浸出终点p H随液固比变化曲线

由图4可知,中性浸出终点pH值随液固比的增加而上升,但变化不大。根据试验结果,选取中性浸出液固比为9 mL/g,此时既保证了中性浸出终点pH值在5.1~5.3范围内,液固比又较小,有利于提高浸出液的锌含量。

4.1.2.2 酸性浸出液固比试验

固定始酸浓度为20 g/L、搅拌强度为300 r/min、浸出温度为25℃、浸出时间为80 min,改变液固比为 7、9、11、13 mL/g,对始酸浓度为 0 g/L、液固比为9 mL/g、搅拌强度为300 r/min、浸出温度为25℃、浸出时间为80 min条件下所得中性浸出渣进行酸性浸出,考察不同液固比下酸性浸出终点pH值及浸出率的变化趋势。试验结果如图5所示。

图5 酸性浸出终点p H及浸出率随液固比变化曲线

由图5可知:酸性浸出浸出率随液固比的提高而逐渐上升,但在液固比超过9 mL/g后上升幅度很小;酸性浸出终点pH值随液固比的提高而不断下降,这主要是由于在始酸浓度不变的情况下,液固比越高,溶液中酸的总量越高造成的。根据试验结果,从保证酸性浸出终点pH值在2.5~3.5范围内和液固比应尽量小两方面考虑,选择酸性浸出液固比为9 mL/g。

4.1.3 搅拌强度试验

4.1.3.1 中性浸出搅拌强度试验

固定始酸浓度为0 g/L、液固比为9 mL/g、浸出温度为25℃、浸出时间为80 min,考察搅拌强度分别为200、300、400、500 r/mim 时中性浸出终点 pH值的变化趋势,以确定合适的中性浸出搅拌强度。试验结果如图6所示。

图6 中性浸出终点p H随搅拌强度变化曲线

由图6可知,搅拌强度从200 r/mim提高到500 r/mim,中性浸出终点pH值仅从5.18上升到5.23。这说明在始酸浓度为0 g/L的条件下,溶液中发生的化学反应很少。从节能降耗的角度出发,中性浸出搅拌强度选取为200 r/mim即可。

4.1.3.2 酸性浸出搅拌强度试验

固定始酸浓度为20 g/L、液固比为9 mL/g、浸出温度为25℃、浸出时间为80 min,改变搅拌强度为200、300、400、500 r/min,对始酸浓度为 0 g/L、液固比为9 mL/g、搅拌强度为300 r/min、浸出温度为25℃、浸出时间为80 min条件下所得中性浸出渣进行酸性浸出,考察不同搅拌强度下酸性浸出终点pH值及浸出率的变化趋势。试验结果如图7所示。

图7 酸性浸出终点pH及浸出率随搅拌强度变化曲线

由图7可知,酸性浸出终点pH值及浸出率均随着搅拌强度的提高而先快后缓地上升,当搅拌强度为500 r/min时,酸性浸出终点pH值及浸出率均达到最高值,且终点pH值在2.5~3.5范围内,因此选择酸性浸出搅拌强度为500 r/min。

4.2 闭路流程试验

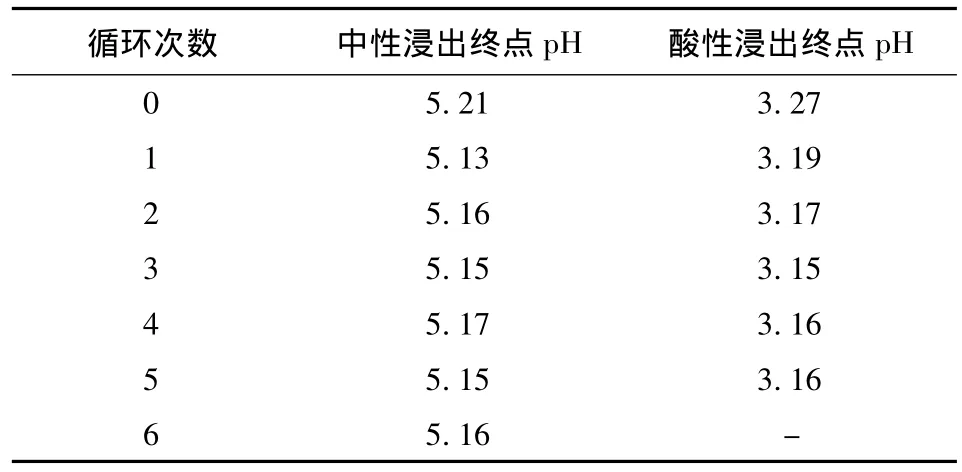

根据条件试验结果,试样两段浸出的适宜工艺条件是:中性浸出始酸浓度为0 g/L、液固比为9 mL/g、搅拌强度为200 r/min、浸出温度为25℃、浸出时间为80 min,酸性浸出始酸浓度为20 g/L、液固比为9 mL/g、搅拌强度为500 r/min、浸出温度为25℃、浸出时间为80 min。按此条件及图1进行闭路流程试验,每次循环酸性浸出及中性浸出的终点pH值变化情况如表4所示。

表4 闭路流程试验各循环浸出终点p H

由表4可以看出,从第4次循环开始,浸出终点pH值的波动趋于平缓,说明两段浸出已进入稳定循环阶段。

表5是第6次循环中两种浸出液的锌铁含量对比结果,表6是第6次循环所得中性浸出液的化学多元素分析结果。

表5 第6次循环两种浸出液锌铁含量 g/L

表6 最终中性浸出液化学多元素分析结果 g/L

由表5可知,含2.81 g/L铁和9.53 g/L锌的酸性浸出液返回中性浸出作业后,中性浸出液的锌含量仅增加了0.61个百分点,但铁含量大幅降低至0.56 g/L。这说明试样中的锌和铁主要是在酸性浸出段被浸出的,而中性浸出段使酸性浸出液带入的铁离子充分发生水解沉淀,在不需采用其他除杂工艺的情况下就能达到很好的除铁效果,从而得到杂质含量较低的含锌溶液。

由表6可知,最终中性浸出液中的锌含量达到10.14 g/L,其他杂质的含量均较低,满足萃取富集的要求。分析发现其中残余的铁主要为二价铁,无法通过水解方法去除,但可在萃取时除去。根据表6结果和试样锌含量,可算出最终锌浸出率为90.36%。

5 结论

(1)某废镀锌钢板炼钢烟尘中的锌以氧化锌为主。采用中性浸出液为产出液、酸性浸出液返回中性浸出作业的中性—酸性两段浸出工艺处理该烟尘,锌的浸出率可达到90.36%,浸出液中锌的含量为10.14 g/L,铁含量仅为0.56 g/L。

(2)两段浸出的最佳工艺条件是:中性浸出始酸浓度0 g/L、液固比9 mL/g、搅拌强度200 r/min、浸出温度25℃、浸出时间80 min,酸性浸出始酸浓度20 g/L、液固比9 mL/g、搅拌强度500 r/min、浸出温度25℃、浸出时间80 min。

(3)通过控制浸出终点pH值,不需要额外的净化除杂工艺即可使浸出液中铁离子的含量大幅降低,既实现了锌的高效提取,又有利于保护环境、节约成本。

(4)最终浸出液中残留的铁离子主要为二价铁离子,需在萃取工序段去除;其他杂质离子如铅、铜、硅等对三价铁离子的水解沉淀可能起到一定的促进作用,其过程与机理需进一步研究。

[1] Jha M K,Kumar V,Singh R J.Review of hydrometallurgical recovery of zinc from industrial wastes[J].Resources Conservation and Recycling,2001,33(1):1-22.

[2] Kelebek S,Yoruk S,Davis B.Characterization of basic oxygen furnace dust and zinc removal by acid leaching[J].Minerals Engineering,2004,17(2):285-291.

[3] 郭天立,未立清.二次锌资源回收行业的发展方向分析[J].中国有色冶金,2010,12(6):56-59.

[4] Leclerc N,Meux E,Lecuire J-M.Hydrometallurgical extraction of zinc from zinc ferrites[J].Hydrometallurgy,2003,70(1/2/3):175-183.

[5] 彭 兵,张传福,彭 及.电弧炉炼钢粉尘的固化处理[J].长沙:中南工业大学学报,2000,31(2):124-126.

[6] 王智友,姚金江,李 婕,等.炼铜烟尘湿法处理综合回收有价金属的新工艺研究[J].湖南有色金属,2010,26(6):20-23.

[7] 赵业松,李道和.从电炉炼钢烟尘中湿法回收氧化锌和氧化铁红[J].湿法冶金,1997(3):54-57.

[8] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001:110-118.

[9] 陈家镛,等.湿法冶金手册[M].北京:冶金工业出版社,2005:725-748.