成型工艺条件对加氢脱硫催化剂载体机械强度的影响

胡晓丽,姚文君,王书峰,刘肖飞,南 洋,景志刚

(中国石油石油化工研究院 兰州化工研究中心, 甘肃 兰州 730060)

衡量一个催化剂的优劣,主要是视其活性高低及稳定性的好坏。但在工业应用中,机械强度也是一个非常重要的指标[1,2]。工业催化剂在应用过程中需经受搬运时滚动磨损、装填时冲击和自身重力以及反应过程中温度、压力或负荷波动时产生的各种应力,强度也是催化剂其它性能赖以发挥的基础,如果催化剂容易破碎就会使反应物在通过催化剂床层时的压力降大大增加,缩短运行周期,影响装置的经济效益。尤其是工业应用过程中,好多催化剂的更换就是由于催化剂的破碎造成床层阻力降大大增加而被迫停车。所以在催化剂的研制过程中,机械强度是一个非常重要的控制指标[3-5]。

对给定的催化剂而言,由于化学组成是固定的,制备工艺条件对催化剂机械强度具有决定性的影响,近些年,对催化剂的研究主要集中在提高催化性能方面,对载体及催化剂强度及影响因素方面的研究相对较少。本文通过条件实验,探讨了成型工艺条件对裂解汽油加氢脱硫催化剂载体机械强度的影响。

1 实验部分

1.1 裂解汽油加氢脱硫催化剂及载体的制备

氧化铝载体的制备:采用 CO2气体成胶法,制备氧化铝前躯体拟薄水铝石。为了在成型过程中有较好的可塑性,成型前对物料进行预处理,加入粘结剂、助挤剂、和适量水等,经捏合后,在挤条机上挤成直径为Ø1.2 mm×3~10 mm 的三叶草形条状载体,经干燥即制得裂解汽油加氢脱硫催化剂氧化铝载体。

采用常规的加氢脱硫催化剂制备方法,用氨水将活性组分 Mo、Co、Ni的盐完全溶解配制成浸渍液A,将LiOH加入上述混合液中搅拌使混合液的pH=9.8,得到澄清的浸渍液B。使用浸渍液B浸渍氧化铝载体,得到的催化剂前体经过120 ℃烘干、540 ℃焙烧,制得催化剂[6]。

1.2 裂解汽油加氢脱硫催化剂载体的表征

通常催化剂强度的测定方式有正压和侧压两种。在工业上,反应器中的催化剂颗粒实际所受到的挤压或冲击以侧面受压为主,垂直受压是很少的,尤其是本文用到的裂解汽油加氢脱硫催化剂,其形状为三叶草长条状载体。本文中样品强度采用法国Vinci 公司生产的 ASTMD-4179 型颗粒强度测定仪测定,按HG/T2782-1996规定的技术要求,数据为仪器自动感应样品破碎强度并自动测算N颗样品的平均值(试验中 N=20)。采用德国 Bruker 公司生产的 D 8 Advance 型 X 射线粉末衍射仪(XRD)测定载体的晶型。采用美国 Micrometrics 公司生产的 Tristar 3000 型物理吸附仪进行载体的 N2 物理吸附测试,分别用 BET 公式和 BJH 方程计算样品的比表面积、孔径分布和孔体积。采用荷兰 Philips公司生产的 XL-20 型扫描电子显微镜(SEM)观察载体的微观形貌。

2 实验内容及结果讨论

2.1 酸加入对加氢脱硫催化剂载体强度的影响

为增加氧化铝粒子间的黏结性酸性胶溶剂的选择是非常重要的,酸能与氢氧化铝干胶粉因胶溶作用而生成假溶胶,成型过程中加入酸性胶溶剂,可有效地提高成型样品的强度。其选择主要取决于酸的电离常数,在同样条件下,无机酸电离的氢离子的浓度明显高于有机酸,因此无机酸胶溶能力相对较强。每种胶溶剂都有一个最佳范围,酸的用量太少载体胶溶不充分,酸用量太多又会使胶溶反应渗透到催化剂粒子的内层,使内层粒子的结构状态被破坏,使催化剂的内应力增强。

本实验以柠檬酸、磷酸、硝酸中的一种或几种为酸源,考察了加入酸的种类及加入量对载体强度的影响。由表中数据看,酸的加入明显的改善了载体的强度,Z14载体的强度较优。

表1 不同酸量和酸种类条件下载体强度Table 1 The strength to supports when adding different kinds of acid and acid amount

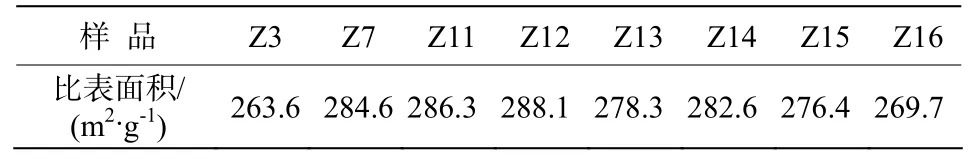

表2 不同酸量和酸种类载体的比表面积Table 2 The BET surface area of supports when adding different kinds of acid and acid amount

图1 加入不同酸焙烧后载体的XRD谱图Fig.1 XRD of supports when adding different kinds of acid

2.2 助挤剂对加氢脱硫催化剂载体强度的影响

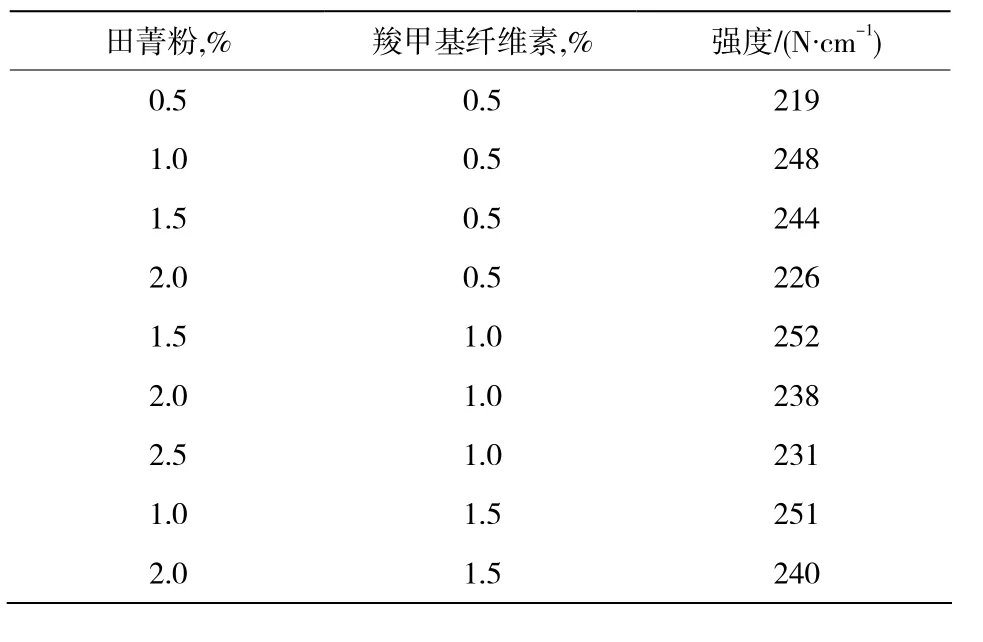

对选择加氢催化剂载体进行加入助挤剂的成型试验,实验表明助挤剂不仅影响物料挤出的难易程度、表面光滑程度和出料速度,对载体强度也有较大的影响。本文对田菁粉、羧甲基纤维素及混合助挤剂进行了考查。试验结果表明,单独加入适量的羧甲基纤维素助挤剂后有利于载体强度的提高,但是挤出时比较困难,物料有不同程度的抱杆现象,活化后表面粗糙,且加入量相对较大时,出现沿催化剂纵向的裂纹,强度反而减小。单独使用田菁粉时,尽管挤出成型非常顺利没有抱杆现象,但扫描电镜观察载体的表面比较粗糙,强度相对较差。因此使用两者混合物作为助挤剂进行挤出成型,田菁粉与羧甲基纤维素的不同配比对载体强度的影响,结果见表3。

表3 不同的助挤剂对载体强度的影响Table 3 The Effect of extrusion assistant on support strength

从表3数据可以看出,混合助挤剂中两组份的比值对载体强度有一定的影响。田菁粉的用量不宜太高,选择1.5%较优。随着纤维素加入量的增加,强度有上升的趋势但加入量不宜过高,过高催化剂产生纵向裂痕,加入量1%~1.5%较优。

2.3 水量对加氢脱硫催化剂载体强度的影响

考察了混捏挤条成型过程中蒸馏水的加入量对载体机械强度的影响。

在催化剂的制备过程中,水是最常用的润滑剂。水在混捏挤条过程中对载体的理化性能产生的影响相对较小,仅仅起到润湿固体物料的粘结剂和较弱的胶溶剂作用,可使固体颗粒间结合力增强,从而提高载体的强度。故在混捏成型过程中,应加入适量的水,使固体物料得以充分润湿,以获得相同工艺条件下令人满意的强度。水的加入量过低会造成挤出压力剧增,挤出速度降低或不宜挤出。水的加入量过高,物料容易抱杆、打滑造成挤出困难,且挤出成型物软易变形,影响催化剂的外观及理化性能。

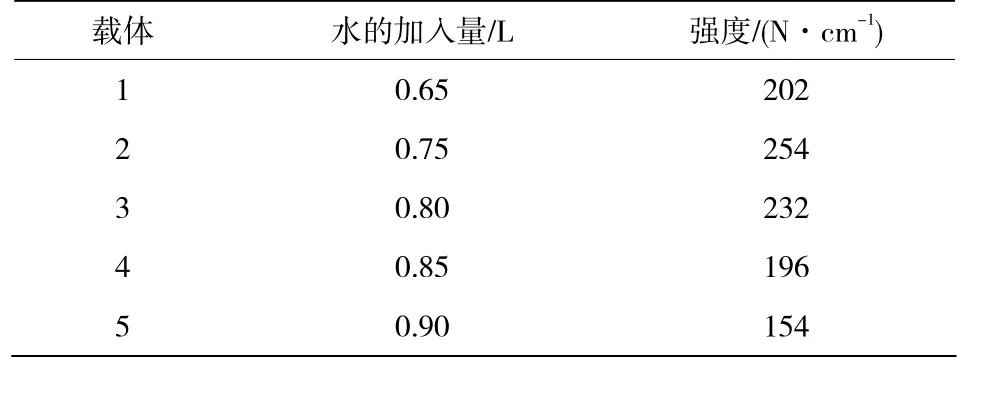

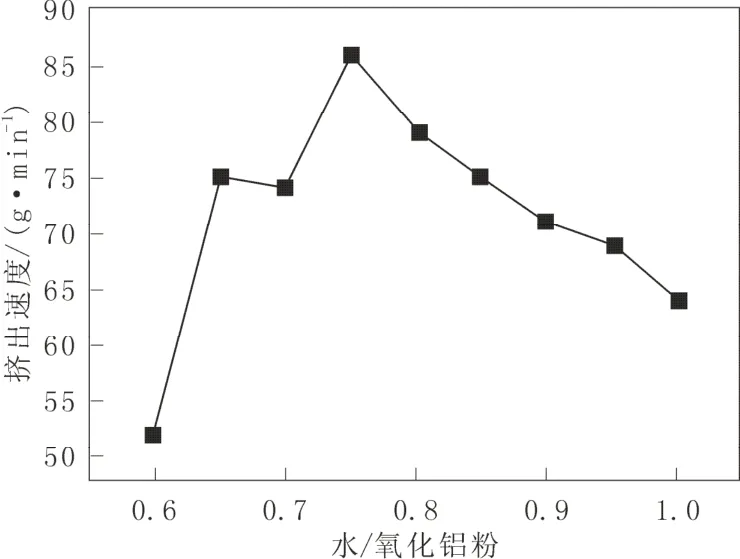

图2和表4为水的加入量对挤出速度和强度的影响。载体1由于加入的水量过少,没有起到完全润湿拟薄水铝石粉料的目的,使得挤条成型载体的强度较低。载体4和5加水量虽然足以使固体物料完全润湿,但由于加入的水量过多,使得拟薄水铝石粉料颗粒间的结合力减弱,导致载体机械强度下降。因此水的加入量控制在0.75~0.80左右为宜。

表4 水量对载体强度的影响Table 4 The effect of water amount to support strength

图2 水的加入量对挤出速度的影响Fig.2 The effect of water amount to extrusion speed

2.4 物料捏合条件对载体强度的影响

相同原料和配比条件下,混捏条件改变对载体的机械强度有一定的影响。表5给出了采用不同的混捏条件对载体强度的影响。混捏时间延长有利于提高载体的强度,但过长会使物料不易挤出,而且混捏时间延长到一定的时间载体强度不再上升。对于本文提及的载体混捏时间30~40 min为宜,混捏后稍稍放置10 min左右对载体的强度更有利,同时适当的提高挤条压力有利于载体强度的改善。依靠混捏条件的调整保证载体在顺利挤出的同时载体表面致密、均匀、光滑。

表5 不同的混捏条件对载体强度的影响Table 5 The effect of different mixing conditions on support strength

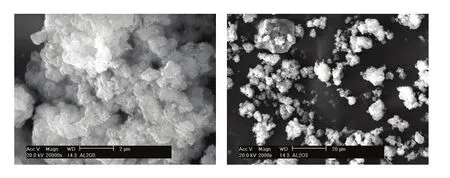

图3为成型后载体的SEM 图片。由图可见,制备的选择加氢催化剂载体有较好的分散性。

图3 成型后载体的 SEM 照片Fig.3 The SEM photo of supports

2.5 裂解汽油加氢脱硫催化剂的加氢评价结果

在以上研究基础上,按照选定的制备成型条件制备载体,然后如前所述的方法来制备加氢脱硫催化剂,所制备催化剂的物化性质:孔体积0.52 cm3/g、比表面274 m2/g、平均孔径5.27 nm、堆积密度0.61 g/mL、强度263 N/cm,评价条件:在10 mL固定床微反评价装置上进行催化剂活性评价,空速2.5~3.0 h-1,入口温度220~240 ℃,操作压力2.8 MPa,氢油体积比300∶1,一段加氢后裂解汽油为原料,将剩余的所有烯烃完全饱和,同时脱除硫、氮、氧等杂质,加氢产品溴价≤1.0 g Br/100 g油,硫≤1.0μ g/g。结果表明催化剂不但具有较高的强度,而且具有非常好的催化性能,是一种性能良好的选择加氢脱硫催化剂。

3 结 论

胶溶剂的加入明显改善了载体的强度,柠檬酸、磷酸、硝酸几种的混合物为酸源胶溶效果较好,加入量每100 g氧化铝中分别为2.5 g、3.5 mL和1.2 mL,强度达到281.1 N·cm-1。

混合助挤剂中两组份的比值对载体强度有一定的影响。田菁粉的用量不宜太高,选择1.5%较优。随着纤维素加入量的增加,强度有上升的趋势但加入量不宜过高,过高催化剂产生纵向裂痕,加入量1%~1.5%较优。

水的加入量控制在0.75~0.80左右为宜。

延长混捏时间或混捏后放置一段时间有利于改善载体的强度。混捏时间30~40 min为宜,混捏后稍稍放置10 min分钟左右对载体的强度更有利,同时适当的提高挤条压力有利于载体强度的改善。

在10 mL固定床微反评价装置上进行催化剂活性评价,空速2.5~3.0 h-1,入口温度220~240 ℃,操作压力2.8 MPa,氢油体积比300∶1,一段加氢后裂解汽油为原料,将剩余的所有烯烃完全饱和,同时脱除硫、氮、氧等杂质,加氢产品溴价≤1.0 g Br/100 g油,硫≤1.0μg/g。结果表明催化剂不但具有较高的强度,而且具有非常好的催化性能,是一种性能良好的选择加氢脱硫催化剂。

改善载体机械强度的方法非常多,但有时这些方法会制约载体其它物化性质如堆密度、孔结构等的改善,同时不同用途的载体制备过程中影响因素也各不相同。故应对载体的制备条件进行深入的研究,协调好载体制备中的各项工艺条件之间的相互关系,减少机械强度与孔结构的相互制约程度,从而获得机械强度好,而孔结构等其它物化性质也能满足要求的催化剂。

[1]Andrew S PS.Theory and practice of the formulation of heteroge-neous catalysts[J].Chemical Engineering Science, 1981,36:1431-1445.

[2]Gallei E,Schwab E. Development of technical catalysts[J].Catalysis Today,1999, 51: 535-546.

[3]李永丹,张鎏,李洲.固体氧化物催化剂强度的测试方法及可靠性分析[J].天津大学学报, 1989(3):9-17.

[4]Li Y D, Li XM, Chang L, et al.Understandings on the scatter-ing property of the mechanical strength data of solid catalysts-A statistical analysis of iron-based high-temperature water-gas shift catalysts[J].Catalysis Today, 1999, 51(1):73-84.

[5]Li Y D, Wu D F, Zhang J P,et al.Measurement and statistics ofsingle pellet mechanical strength of differently shaped catalysts[J].PowderTechnology,2000, 113(1-2): 176-184.

[6]吴杰,马好文,郑云弟,孙利民,梁顺琴,康宏敏,王宗宝. 高抗结焦、高选择性裂解汽油二段加氢催化剂[J].化工进展, 2010,S2:422-426.