多轴特种车辆底盘性能匹配研究

刘 健,肖柳胜,吴汉川,庞 罕,肖文生

(1.中国石油大学 机电工程学院,山东 青岛266580;2.江汉石油管理局 第四机械厂,湖北 荆州434000)①

随着国内外工业的飞速发展,促进了各领域的特种车辆(以下简称特车)不断改进。以石油行业为例,为提高效率,很多石油装备向重载化、集成化、快移快装方向发展,就需要车载,加之油田道路复杂,对底盘的要求越来越高。例如油田压裂车、沙漠钻机、车载修井机、水泥固井车、混沙车等。特车设计工作比较繁琐、耗资大、设计周期长,且各类特车的底盘性能的设计匹配存在性能不足或者性能过盈的现象。为了保证特种车辆的行驶性能、工作性能和底盘强度,节省设计制造成本,必须通过理论分析和试验验证。本文提出一套整车底盘性能匹配的评价指标,并开发了相应的软件系统,缩短了多轴特车的研发和性能匹配的设计周期,为其性能改进提供快捷准确的计算平台。

1 影响因素分析

多轴特种车辆一般采用二类底盘,车载设备的参数、底盘车架的结构参数及刚度、强度、车轮及悬架的结构、轴距、整车质量及尺寸、发动机等性能参数都将会对整车底盘性能产生影响,研究其内在联系对底盘性能匹配和评价有着重要的作用。

1.1 发动机

发动机的性能决定整车的原动力,合理匹配可以满足动力性、经济性、通过性的要求,避免功率不足或能源浪费。发动机功率大小,影响最大驱动力及输出扭矩、百公里油耗、最高车速和最大爬坡度[1]。

最大输出转矩为

式中:n为发动机转速;P为发动机在转速n下的功率(通过发动机外特性曲线可以获得)。

最大驱动力为

式中:i0为发动机至驱动桥主减速比;ig为变速箱各挡速比;η为发动机至车轮的传动效率;R为车轮半径。

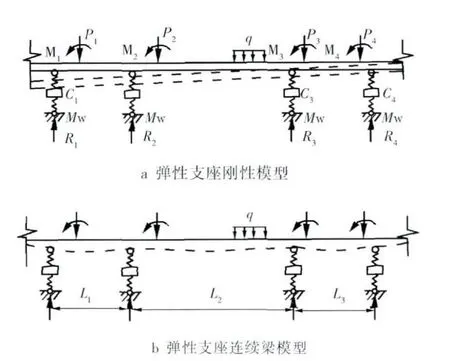

1.2 轴距

轴距及各重载部件安装位置影响到轴载荷分配、承载性能、制动爬坡、越障能力、振动舒适性、最小转弯半径、横向和纵向半径、侧倾稳定角和越过台阶及壕沟的能力。多轴特车的轴载荷是进行总体布局、整车动力学分析的必要参数。轴载荷分配有4种方法:①静力平衡方法(将整车简化为简支梁),只适用于三轴以下;②位移法,假设车架为一纵向刚性横梁,如图1a;③力法,假设车架为一纵向连续梁,计算模型如图1b;④等刚度法,由于各桥轴距相差不大,在设计时各桥可按等刚度进行设计[2-3]。

1.3 车轮性能及尺寸

轮胎性能及尺寸影响整车通过性、制动性、经济性、稳定性和安全性。宽轮胎的角加速度波动小,很快进入稳定状态,减少轮胎磨损,提高使用寿命,操纵稳定性好,经济性下降,纵向滑移率和侧倾角减少,车辆抓地力、制动性好。胎压降低的效果和宽轮胎类似。百公里油耗为

式中:Qs为百公里燃油消耗量;Ps为汽车阻力功率;be为最低燃油消耗率;R 为车轮半径;va为车速。

图1 多轴特车轴载荷计算模型

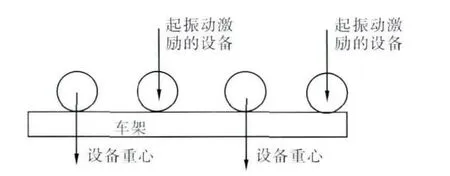

1.4 车装设备布置

车装设备的质量、尺寸和布置位置影响轴载荷分配、整车质量、稳定性、平顺性、经济性、安全寿命和车架的力学性能,合理匹配可降低车架的应力及变形。对产生动载荷的设备(例如压裂车大泵)更应合理布局,如图2。

图2 车装设备及振动激励模型

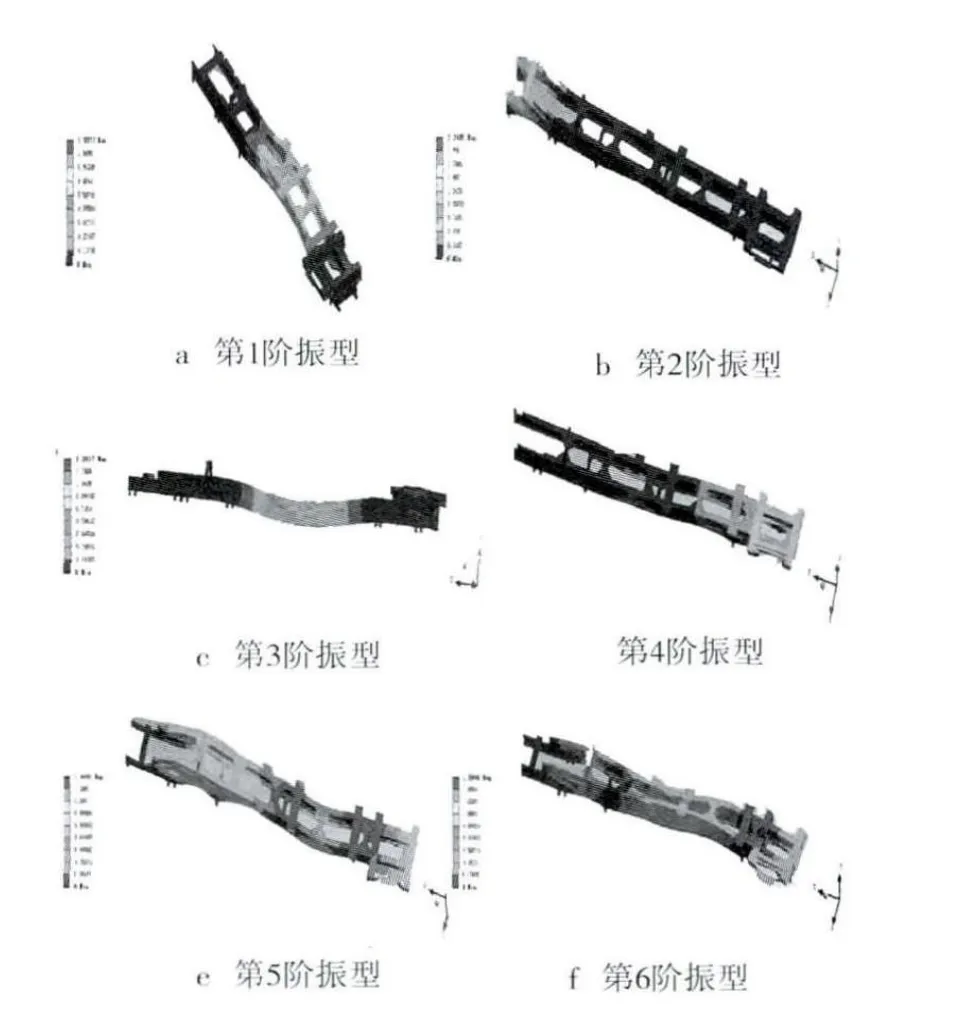

以2 206kW压裂车为例,由于路面沟坎及工况恶劣,悬架受力不均,底盘大梁扭转变形,底盘、副大梁及副大梁连接螺栓在交变载荷作用下发生疲劳断裂以及螺栓松动等失效现象;作业时台上设备振动剧烈,产生附加动载荷,降低车架的使用寿命。在产品设计初期,进行有限元静动态仿真,避免疲劳损伤和模态共振[4],车架模态分析结果如图3。

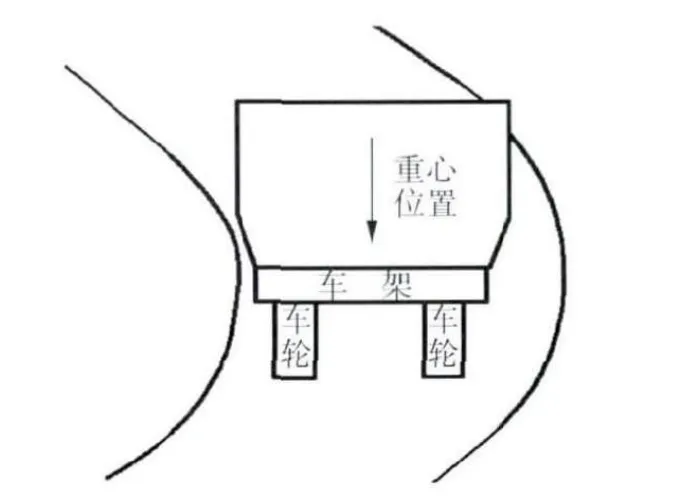

1.5 整车质量和质心

整车质量决定整车的动力性、通过性及燃油经济性;质心位置决定着整车的稳定安全性、侧倾转弯性、振动舒适性、百公里油耗、最大驻坡度和转弯性能。整车质心靠前增加不足转向特性;质心靠后,出现过多转向特性[5-6],如图4 。

图3 车架前6阶模态振型

图4 某一重心位置的转弯性能

1.6 主副车架装配尺寸及结构

车架材料、尺寸、结构影响车架的力学性能。纵梁尺寸,横梁数量、焊接位置、材料密度、弹性模量和泊松比,合理的匹配可降低应力及变形,提高使用寿命,如图5。

图5 不同车架材料与结构的受力变形

2 软件评价系统研发

依据以上建立的性能匹配与评价指标,结合相关计算方程,设计出多轴特车底盘性能匹配软件,可以缩短多轴特车的设计研发和性能匹配的设计周期,为其性能改进提供快、精、准的平台。

首先确定轴数和驱动轴数,然后进入分析主界面,根据分析项目流程,进行以下项目:动力性、经济性、制动性、稳定性、通过性、平顺性、重心及轴载荷分配、强度及模态分析、车装设备连接。压裂车实例分析界面如图6。

图6 压裂车性能分析主界面

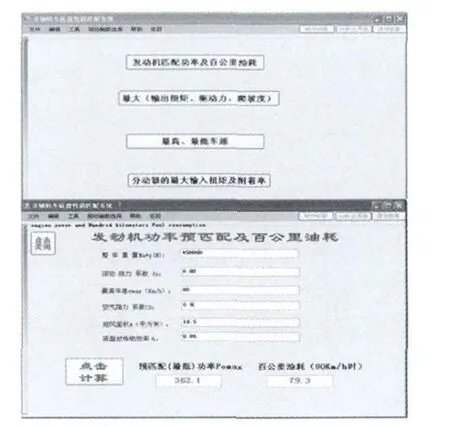

任选一模块进入其子分析模块,例如动力性及燃油经济性模块,出现发动机匹配功率及百公里油耗评价窗口,输入计算所需数据,计算得到分析结果。此时点击右上角保存数据按钮,方便下次继续使用。最后点击菜单栏里的返回上一界面,继续下一步操作,如图7。

图7 分析子模块及子菜单

其他分析模块用同样的方法分析。整个软件简便实用,节省时间和成本,理论计算与现实试验数据结果比较符合。

3 应用实例及试验验证

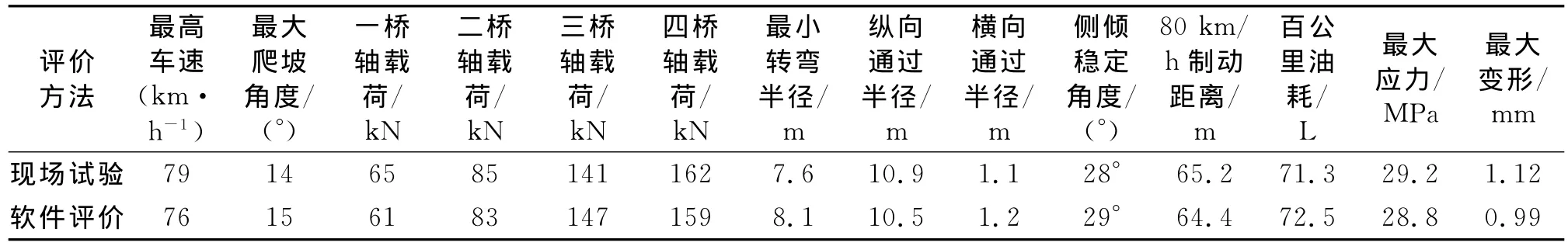

以某重载多轴特种车为例,采用多轴特车底盘性能匹配软件,输入相关数据,得到的输出数据和现场试验数据对比,如表1。结果表明,多轴特车底盘性能匹配软件分析结果和现场试验数据误差在10%以内 。

表1 软件评价与现场试验数据对比

4 结语

本文通过分析底盘性能的影响因素及评价指标,结合相关计算方法研发了一套多轴特车底盘性能匹配软件。现场试验验证了该软件的可靠性。该软件缩短了多轴特车的设计周期,为特车设计及性能改进提供了平台和依据。

[1]余志生.汽车理论[M].机械工业出版社,2011:16-175.

[2]王兴东.多轴汽车轴荷分配和转移的计算方法研究[J].湖北工业大学学报,2006,21(3):165-167.

[3]尹俊峰.某特种作业车底盘通用化设计的研究[D].长沙:中南大学,2010.

[4]朱焕刚,张 宝,张慢来.基于ANSYS软件的钻杆柱纵向振动分析[J].石油矿场机械,2008,379(10):56-58.

[5]刘红领.纵向质量分布对汽车操稳性能的影响[J].机械设计与制造,2008(2):127-129.

[6]王凤华.大型客车底盘的结构特点及性能指标[J].重型汽车,1994(4):17-20.