液化气腐蚀问题的原因分析及解决措施

佘浩滨

(中海油惠州炼化分公司,广东惠州516086)

中海油惠州炼化分公司(惠州炼化分公司)液化气脱硫装置根据全厂总工艺流程的安排,采用集中脱硫、集中再生方式进行处理;主要处理加氢裂化、催化裂化、延迟焦化液化气。液化气脱硫采用传统MDEA脱硫工艺,液化气脱硫醇采用美国Merichem公司的纤维膜脱硫醇工艺,胺液再生为传统的汽提再生工艺;脱硫脱硫醇后的催化液化气去气分装置,脱硫后的加氢液化气部分去烷基化装置,其余与焦化装置液化气一同作为产品进行销售。

惠州炼化分公司气体脱硫装置于2009年4月随加氢、焦化、催化装置一同开车后运行正常,产品质量能够满足设计要求。但是随着全厂加工负荷逐渐提高,特别是含硫含酸原油比例增加后,脱硫装置脱硫能力不够,经常出现液化气铜片腐蚀、油渍试验不合格等问题。

1 液化气质量不合格原因分析

1.1 硫化氢腐蚀不合格

由于原料硫含量高、加工负荷高,液化气硫含量高于设计值,原设计液化气脱硫、胺液再生负荷不够,导致液化气硫化氢超标不合格。

1.1.1 脱硫塔脱硫负荷高

液化气脱硫装置脱硫负荷高,胺液流量不能满足要求,净化液化气产品质量经常出现不合格,主要原因是原料液化气硫化氢含量超标。由于原油资源紧张,原油中硫含量升高甚至超过设计值。其次加氢裂化、延迟焦化装置吸收稳定系统操作参数不合理,造成干气、液化气中硫化氢含量分配不合理,使本应该进入到干气中的硫化氢大部分进入到液化气中,因此液化气脱硫化氢负荷增加较多。

1.1.2 胺液再生塔负荷不足

胺液再生塔设计处理富氨液95 t/h,而实际处理量在125 t/h以上。再生塔液相负荷大,容易冲塔。

由于胺液再生塔进料负荷远超设计值,造成胺液再生塔液相、气相负荷增加,塔顶酸性气量增加,塔内气体线速增加,塔盘液体停留时间增加。使再生塔操作困难,易发生冲塔、塔盘积液液泛等现象,导致胺液质量下降,硫化氢超标,净化气体质量不合格。

一个企业国际形象的塑造主要通过两种方式:行动和传媒。海外特别是西方因意识形态的偏见,对中国国企的对外行为方式产生了各种各样的曲解,因此,如何塑造国企的海外形象,除了要做好发展和经营以外,最关键的就是要全力提升自己的国际传播能力,认识和把握海外传播及形象塑造的规律。

1.2 液化气残液腐蚀不合格

有时装置馏出口液化气腐蚀合格,罐区液化气硫化氢为0,总硫合格,但液化气分析不合格[1]。根据实际情况及对样品的分析,主要存在以下几种可能性。

1.2.1 液化气携带部分胺液或碱液

由于处理量较高,使得液化气MDEA胺洗时的液化气空速较高、液胺发泡造成带液,夹带的胺液(或乳化液)经脱液器后无法完全脱除,带至罐区富集造成铜片腐蚀不合格。液化气对胺液有一定的溶解作用,温度越高、压力越低、浓度越高则溶解度越大。由于温度差的存在,饱和溶解物凝结,因此罐区带液是难以避免的,关键是如何将罐底凝液脱除,将罐区带液对产品质量的影响降到最低。

加氢裂化液化气与焦化液化气混合储存也会造成腐蚀不合格。一方面焦化液化气携带微量氧(5~10 mg/kg),加氢液化气中溶解的部分含硫化氢的胺液,在有氧存在时,硫化氢与氧反应生成初生态的单质硫造成腐蚀不合格。另一方面,Na2S造成液化气腐蚀。焦化液化气沉降后罐底为低浓度碱液,加氢液化气沉降后罐底为低浓度含硫化氢胺液,在混合进罐时碱液与硫化氢反应生成强腐蚀性的Na2S。实验表明,在Na2S浓度达到一定量时就会造成液化气铜片腐蚀不合格。

1.2.2 罐区脱液和采样设计不合理

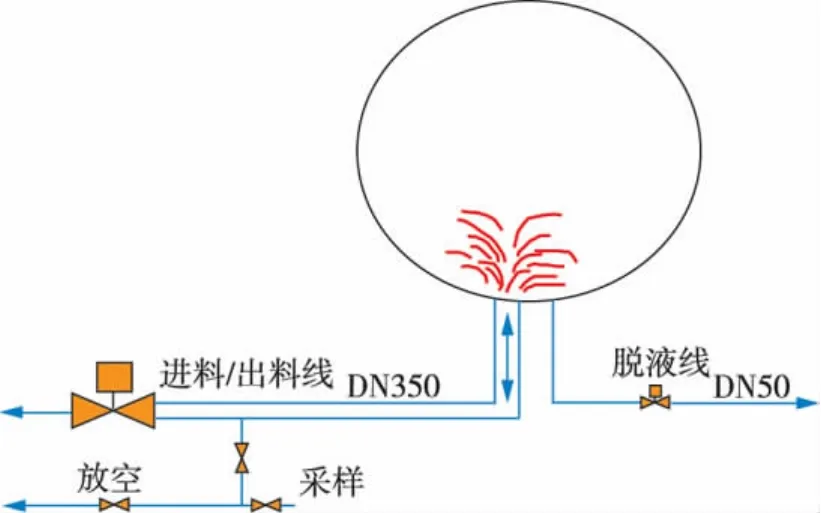

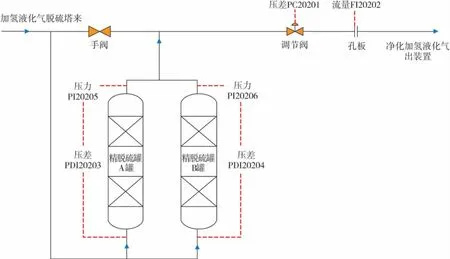

目前罐区进料、脱液和采样流程见图1。

图1 罐区液化气采样脱液流程示意Fig.1 Diagram of the liquid removal and sampling of storage tank LPG

从图1可以看出,正常生产时脱液口与进料口处于同一位置,由于进料的不停的扰动,造成罐底液化气凝结液沉积在罐区液化气球罐进出口管线中很难沉降,难以通过脱液线被及时脱去,罐的下半部基本为液化气带液的高浓度区;在罐停止进料进行封罐时,由于进料管线较粗(DN350 mm),罐里的积液基本上都沉积在进料管线内,脱液管线形同虚设,不能进行正常的脱液,只能在进行罐底压液时才能将罐底凝液脱除。

对于液化气采样,由于处于整个球罐的最底部,造成罐底采样不具有代表性,可能携带凝液造成液化气腐蚀不合格。

1.2.3 加氢与焦化液化气混合储存

1.3 液化气油渍试验不合格

2009年10月,焦化液化气开始出现液化气连续残留不合格,液化气油渍不通过。采样观察发现液化气脱硫醇再生碱液经过沉降后,底部有少量淡黄色油迹,与碱液抽提油颜色相似,液化气带油渍也为淡黄色,通过分析判断,认定液化气带油渍主要成分为脱硫醇使用的二硫化物抽提溶剂油。

液化气脱硫醇单元抽提溶剂油采用催化重整生成油,造成液化气夹带抽提溶剂油的原因为催化重整生成油密度偏大及胶质含量较高。催化重整生成油密度在870 kg/m3左右,与设计溶剂油密度773 kg/m3相比偏大;其与二硫化物油混合后,与碱密度差较小,与碱液分离效果相对降低,造成碱液里含有少量重整生成油。虽然可以通过换碱来解决液化气油渍问题,但碱液循环一段时间后会再次出现焦化液化气油渍不合格现象。另外催化重整生成油的胶质质量分数较高,在10 mg/kg左右,胶质等残留在碱相中,造成碱液中溶解油含量高,被液化气反抽提,最终液化气被污染。

2 解决措施和效果

2.1 降低脱硫塔负荷

由于气体系统中硫化氢总量一定,调整干气中硫化氢含量,自然会影响液化气中硫化氢含量。因此,通过优化吸收稳定系统的操作,采取降低吸收效果,提高解吸塔底温度等方式增加解吸度来提高干气中硫化氢含量,降低液化气中硫化氢含量,可有效降低液化气的脱硫负荷。

2.2 对脱硫再生单元进行扩能改造

针对气体液化气脱硫单元负荷及胺液再生能力偏弱,液化气产品质量不稳定的情况,2011年10月全厂换剂检修时对脱硫及胺液再生系统进行了适应性改造。改造原则为各脱硫塔在满足脱硫效果的前提下,尽可能少增加溶剂循环量,使得现有溶剂再生塔经改造后能够满足生产要求。本次适应性改造目标是满足原油硫质量分数在0.4%~0.5%时,富胺液处理量达到150 t/h要求,胺液再生单元平稳操作。

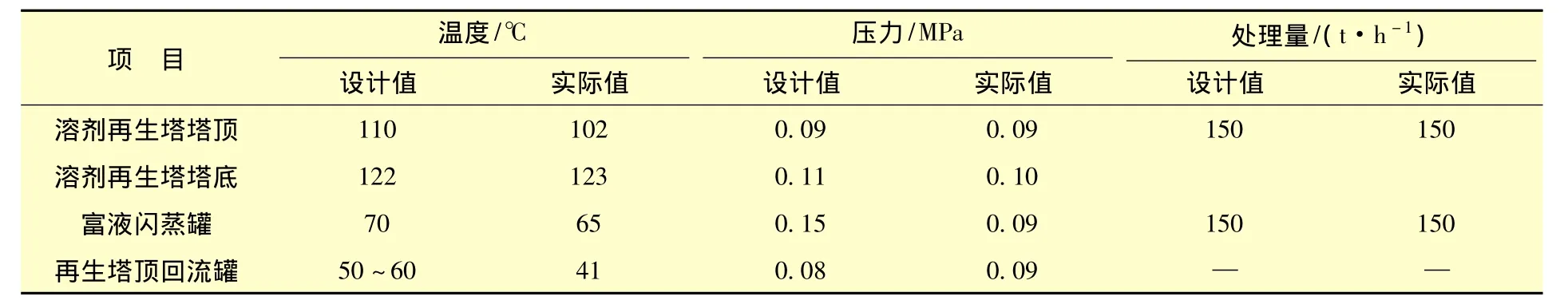

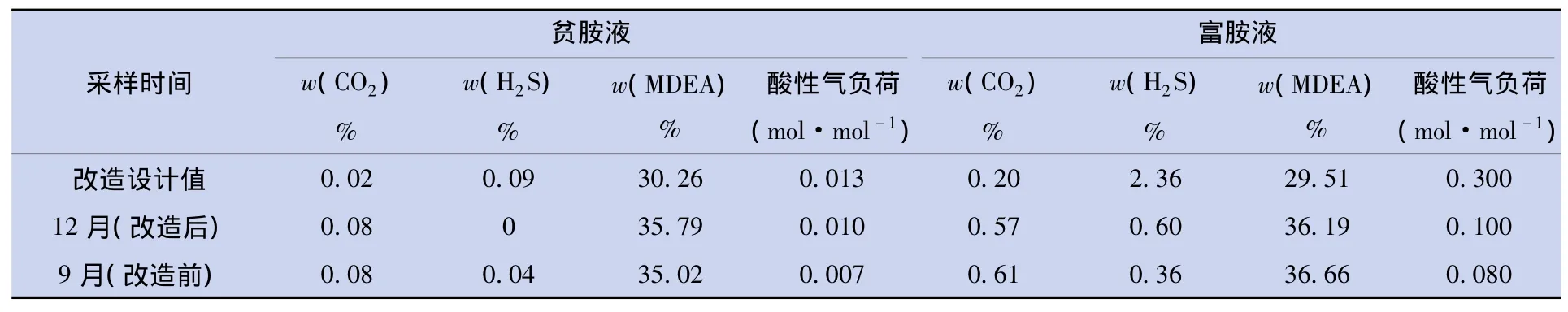

脱硫再生单元改造实施完毕,于2011年11月投入运行。装置开车后,各类设备运行正常,再生塔操作参数稳定,主要操作条件和贫富液分析见表1~2。

表1 改造后再生塔主要操作条件Table 1 Main operation conditions of regeneration tower after revamp

表2 改造后再生塔贫富液分析数据Table 2 Analytical data of lean/rich amine solution for regeneration tower after revamp

溶剂再生单元改造投料以来,各项操作参数均可达设计要求,胺液处理量达到设计目标值150 t/h,未发生冲塔等操作不稳定的情况,再生后贫胺液酸性气负荷0.010 mol/mol,低于设计值0.013 mol/mol的要求;贫胺液中硫化氢检测不出,说明再生效果很好;富胺液酸性气负荷只有0.100 mol/mol,未达到设计值0.300 mol/mol,这是由于装置胺液质量较差,前部脱硫塔脱硫效果不好造成。

2.3 增加精脱硫设施

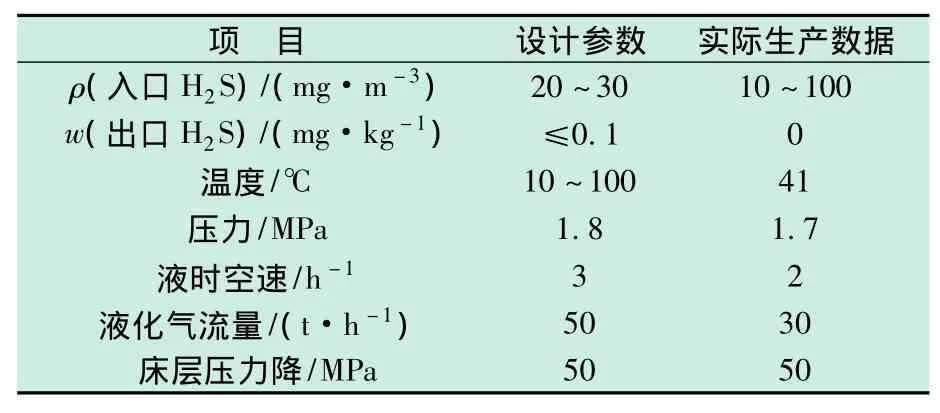

为了保证精制加氢液化气质量满足产品质量指标,对加氢液化气脱硫系统进行了改造。加氢液化气经过胺液洗涤脱硫后的净化液化气,使用脱硫剂进行LPG精脱硫[2]。改造主要内容有:增加两台脱硫罐,内装新型脱硫剂,液化气下进上出并联运行。图2为净化加氢液化气改造后原则流程图。

图2 加氢液化气脱硫流程Fig.2 Diagram of hydrocracked LPG fine desulfurization tower

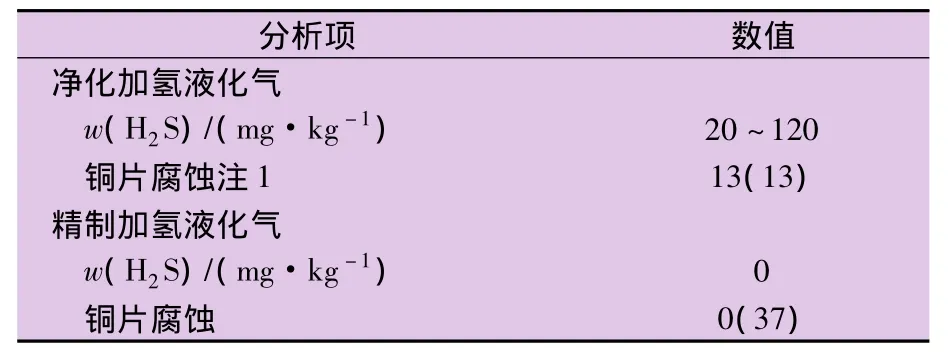

加氢LPG脱硫罐系统于2009年11月30日开始装催化剂,12月3日净化加氢LPG精脱硫开始投用,投用后的精脱硫罐操作条件如表3。投用初期精制加氢液化气铜片腐蚀偶有不合格现象,自12月12日以后精制加氢液化气质量全部合格。表4为脱硫罐投用后加氢液化气产品的质量情况。从表4可以看出,加氢液化气经精脱硫后,质量合格率100%,硫化氢含量分析为0。加氢液化气精脱硫罐投用后,效果明显,质量完全达到了设计指标要求。

表3 精脱硫罐操作条件Table 3 Operation conditions of fine desulfurization tower

表4 脱硫罐投用后的产品质量情况Table 4 LPG product quality after the fine desulfurization tower had been put into operation

2.4 焦化、加氢液化气增加水洗设施

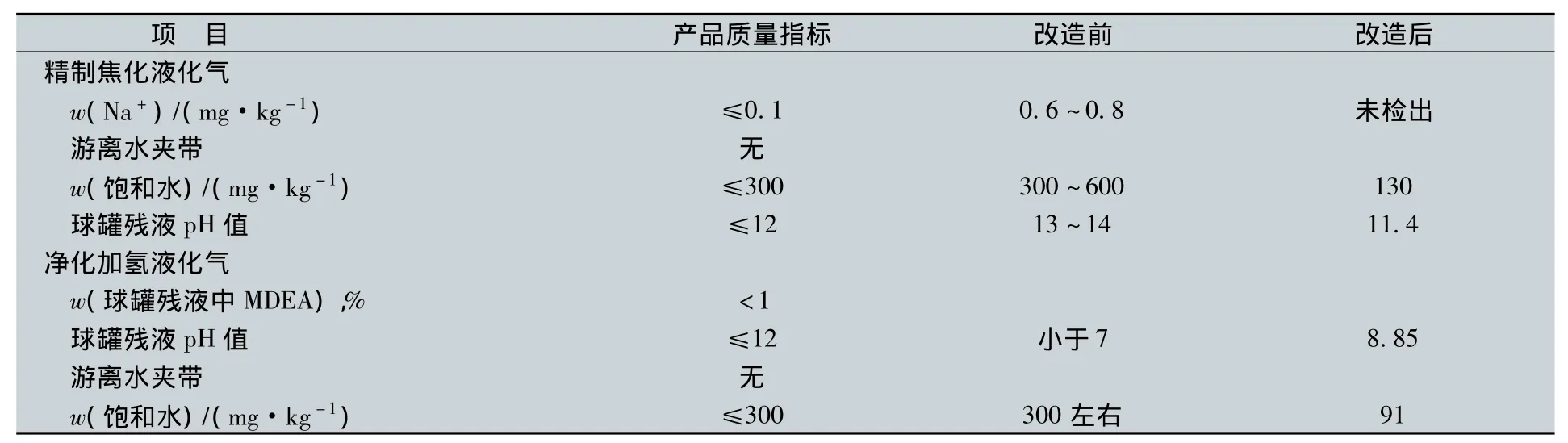

造成装置馏出口液化气腐蚀合格,而罐区腐蚀不合格的原因与液化气中溶解的杂质有关[3]。罐区加氢液化气球罐残液MDEA质量分数在15%~20%,焦化液化气球罐残液pH值达到14左右。液化气腐蚀不合格原因主要是带碱或带胺所致。根据Merichem公司专家的意见并结合同行经验,为解决焦化液化气带碱、加氢液化气带胺液的问题,2011年10月在气体、液化气脱硫装置检修期间增加焦化液化气、加氢液化气水洗设施,以除去液化气中携带的大部分碱及胺。

2011年12月5日装置改造完毕并投入运行。改造完成后,焦化液化气处理量30t/h,加氢液化气处理量40 t/h,纤维膜、过滤器、机泵等设备运行正常,操作参数稳定,具体操作数据见表5。纤维膜投用前后数据对比分析见表6。从表6数据可以看出,精制液化气含水量远低于指标要求,分离效果很好;水pH值完全满足不大于12的要求;水洗前焦化液化气钠离子质量分数在0.6~0.8 mg/kg,水洗后已检测不出。

2.5 液化气罐区脱液、采样系统改造

从装置内解决焦化、加氢液化气带液问题,目前除增加水洗,降低液化气内杂质浓度外,还没有可靠的措施。为了保障在上游出现带液情况下的液化气质量合格,对液化气罐区脱液、采样系统进行了改造。

表5 改造后水洗设施操作数据Table 5 Operational data of water washing device after revamp

表6 改造前后液化气产品质量要求对比Table 6 Quality comparison of LPG before and after revamp

3 结论

对脱硫装置开车两年以来生产存在的问题进行分析后,采取以下措施保障了液化气质量合格。

(1)通过优化吸收稳定操作,降低了液化气硫化氢含量,尽量降低液化气脱硫负荷。

(2)通过对二硫化物油流程进行改造,更换效果更好的抽余油作抽提溶剂解决了液化气油渍不合格。

(3)对液化气脱硫进行适应性改造,增加加氢液化气精脱硫设施;焦化液化气和加氢液化气水洗设施;液化气罐区脱液、采样改造等设施后,有效解决了液化气腐蚀不合格问题,取得了良好的效果。

[1] 罗祖俊,刘文云.罐区液化气铜片腐蚀不合格原因的分析[J]. 石油炼制与化工,2000,31(6):64-65.

[2] 汪琦,李越明,周立进.液化气精脱硫工艺与铜片腐蚀试验[J]. 江苏化工,2003,31(6):45-48.

[3] 司品宪,杨丽.液化气铜片腐蚀不合格原因分析[J].石油炼制与化工,2009,40(3):61-64.