数控机床“交钥匙”工程的实施

田立敏 杨济森

(中捷机床有限公司,辽宁沈阳 110142)

所谓“交钥匙工程”,是指机床供应商根据用户的需求提供一揽子制造工艺方案及其产品的过程,其中包括硬件(机床、工装夹具、刀具、上下料设备及连线设备等)和软件(加工工艺方案和加工程序等)两部分。其目的是让用户拿到机床“钥匙”后马上就可以生产合格的产品。

由于“交钥匙工程”涉及到机床配置、刀具配置、工装夹具设计、工艺方案制定、切削参数选择和加工程序编制等诸多技术环节,可以说是一项实践性极强、综合要求很高工作。不但需要技术人员要有相关的理论知识,同时还要具备相当的实践经验。既要对数控机床的性能、精度、参数了如指掌,又要熟悉加工工艺、刀具、工装夹具、数控编程等多方面的知识,因此,“交钥匙工程”的各项技术环节进行深入分析和研究就成了相关技术人员的必修课程。下面就针对2006年作者给用户做的一项交钥匙工程工作实例,着重说明此项工作的技术关键和具体实施中需要注意的问题。

1 技术关键

要想把此项工作做好,须从以下几点着手。

1.1 认真分析图纸

首先分析用户零件图纸的技术要求,包括:零件的材料、精度要求及粗糙度要求,以此确定选取的机床精度等级。分析零件图纸的尺寸要求,确定选取机床的加工范围及规格参数以及零件在上加工中心之前状态即零件的留量。

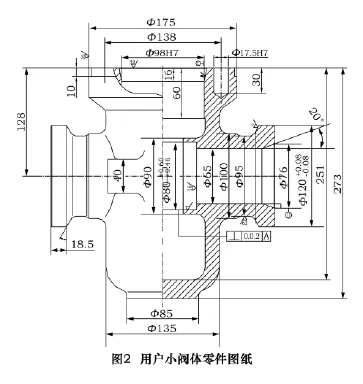

实例:参见图1大阀体图纸及图2小阀体图纸,该零件是油田行业的典型零件阀体。

零件的外轮廓尺寸:大阀体的外轮廓尺寸长、宽、高分别是435 mm×235 mm×385 mm;小阀体外轮廓尺寸长、宽、高分别是265 mm×175 mm×273 mm。

零件的材质:为ZG20CrMo

主要加工位置:左右法兰两端面、外圆、倒角、内孔及内外斜面,粗糙度为Ra3.2 μm到Ra1.6 μm之间。

加工前状态:孔及面单边留量2~3 mm。

1.2 选择合适机床

(1)首先根据零件的精度要求,选择适合加工要求的数控机床,充分了解所选择数控机床的各项精度要求,包括:数控机床的定位精度、重复定位精度、工作台的定位精度等。如果对零件有粗糙度要求的,在选择机床时还要考虑机床所能达到的粗糙度要求。零件的粗糙度与零件的材质、硬度、选取的刀具、切削参数及机床本身有关,需要综合考虑。

(2)其次,要考虑为满足零件加工要求所选取机床的规格参数及特殊配置要求,工作台尺寸大小对零件安装压紧位置要求;刀库刀具容量,最重要的是加工箱体类零件,需要的刀具长度及刀具重量是否能满足机床,不满足时要考虑使用复合刀具。立加还需考虑主轴端面到工作台面距离的确定及有效行程的范围,卧加需考虑主轴端面到工作台中心的距离等等。这些因素在加工中心刀具选择(特别是刀具形式和长度)与工装结构方式设计上是有影响的,要综合考虑。

(3)最后,根据用户的实际要求选择一款数控机床,既能满足精度要求又能满足加工要求,且性价比合理。

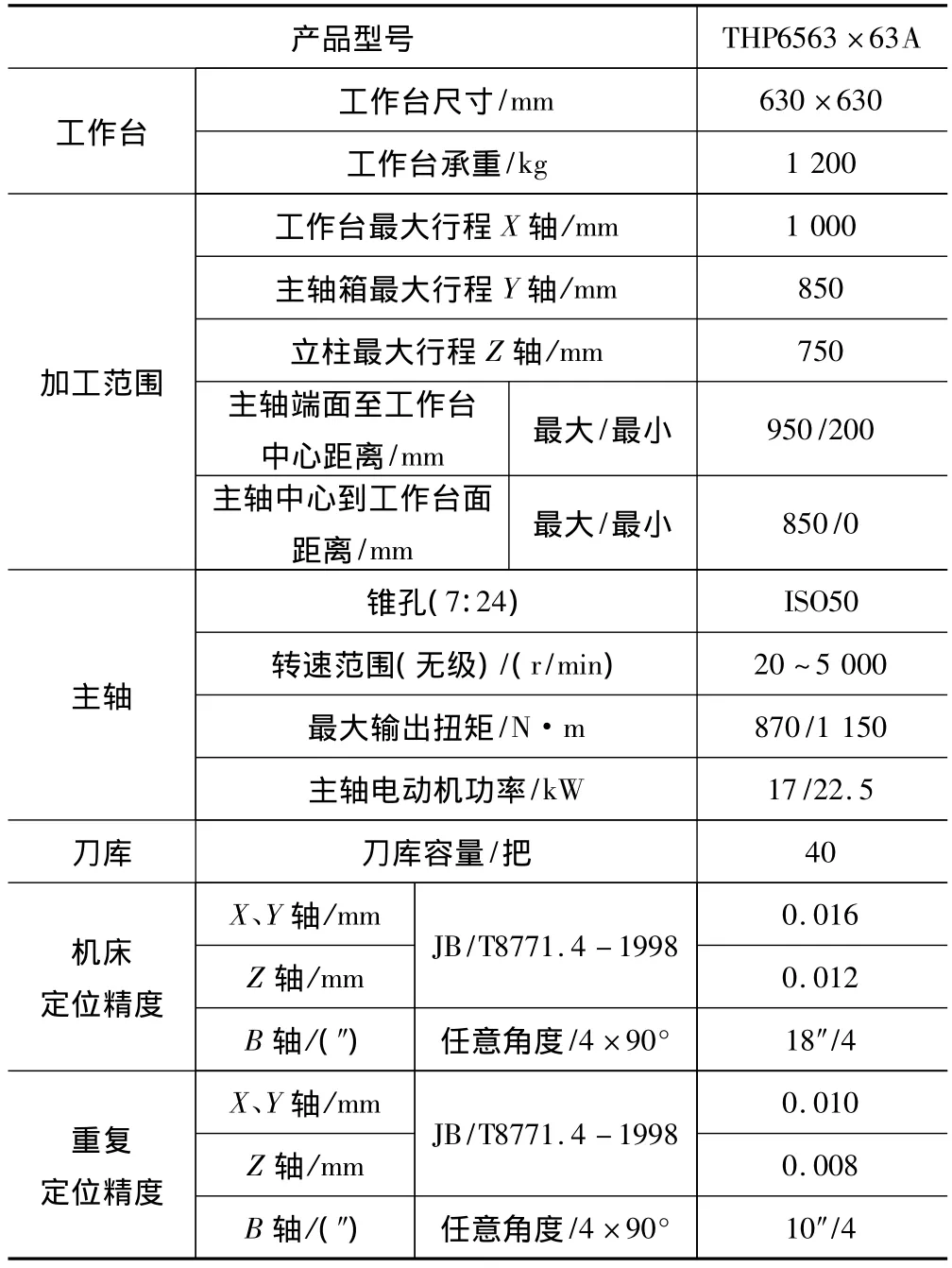

在此项目中通过对两种零件图纸的认真分析、参考零件的外形尺寸及零件的精度要求,我们选择的数控机床是我公司生产的卧式铣镗加工中心THP6563×63A,参数见表1。

表1 设备参数

为了满足该工件车削的要求,在卧式铣镗加工中心上选用两个附件即数控平旋盘,在平旋盘上安装车刀车削工件的外圆及倒角,内孔及斜面,在平旋盘上安装反镗刀反镗孔,为了保证工件的加工精度要求,数控平旋盘选用德国丹得瑞生产,型号为UC200/BH。

1.3 制订工艺方案

通过上述对图纸的分析、对数控机床的初步选取,为下一步的工艺方案制定打下基础。工艺方案的制定要统筹考虑,最关键的是制定的工艺方案要有效可行。对于复杂的交钥匙工程有时要制定多套方案,绘制一系列相应的干涉图、刀具布置图、装夹定位简图、工步节拍图等,从中选优确定最佳方案。

(1)首先要考虑进行工件加工时,机床各方面的干涉条件是否满足。如:加工过程中刀具与工件、卡盘及工装的干涉,特别是满刀位加工时,特殊刀具、加长刀具等干涉情况,中心架与防护的干涉,刀架与尾座的干涉等,必要时画出干涉图进行分析。

(2)再次考虑夹具的定位、夹紧方式。夹具分自动、手动方式,设计时应根据用户要求和在该机床上的实现程度来确定;夹具的夹紧、定位方式有多种形式,设计工艺方案时要综合考虑,以定位夹紧可靠、夹具设计简洁、方便制造、方便使用为考虑原则。

(3)对有节拍要求的加工工件,要考虑为满足相应的节拍,机床的能力(即:提高主轴转速、进给速度,加大切削用量后,机床的扭矩及功率等)是否满足要求。

(4)根据工件的材料、粗糙度选择合理的刀具及切削参数。

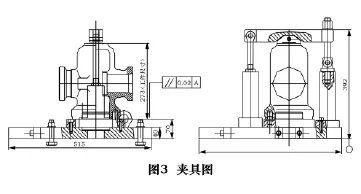

设计夹具实例(以小阀体为例),参见图3。

该工件的夹具夹紧方式采用手动夹紧方式,因为我们推荐的设备是双工作台的,一个工作台用于加工,另一个工作台用于装夹工件,可以节省加工工件的辅助时间,该工件没有安排在生产线上加工,所以夹具的夹紧没有必要选用自动夹紧方式。

该夹具的定位基准是以图2所示工件尺寸273 mm上面及该面上的孔φ98H7和孔φ17.5H7为基准,即一面两销定位(图2所示工件尺寸273 mm上面及该面上的孔φ98H7和孔φ17.5H7在使用数控机床之前已经加工完成);满足六点定位原理,夹紧是通过中心一个通长的旋转压板来夹紧,一端用长活结螺栓固定,另一端用快换螺栓拧紧,保证工件装夹方便。

1.4 配置合理刀具及切削参数

(1)根据不同材料加工确定不同的刀具,一般分为3类:用于钢件切削的刀具,包括切削低合金钢、高合金钢、非合金钢、铸钢;用于铸铁件切削的刀具,包括切削灰铸铁、球墨铸铁、铝合金;用于不锈钢切削的刀具,包括切削不锈钢、耐热合金、钛合金等。

(2)根据工件加工状态(粗、半精、精加工)选择不同结构形式的刀具(以外圆刀为例):螺钉压紧,适用于轻切削、精加工,刀片为正前角;杠杆式压紧,适用于一般情况下的切削,负前角刀片;螺钉上压式夹紧,适用于一般情况下的切削,负前角刀片;楔块刚性夹紧,适用于恶劣环境下的强力切削,负前角刀片。

(3)根据工件的表面质量及粗糙度要求确定刀尖形式和切削参数。工件表面粗糙度是由工件的材料、热处理状态、硬度及选取切削参数和刀尖半径以及工件的刚性、夹具和机床整个工艺系统综合因素来决定。

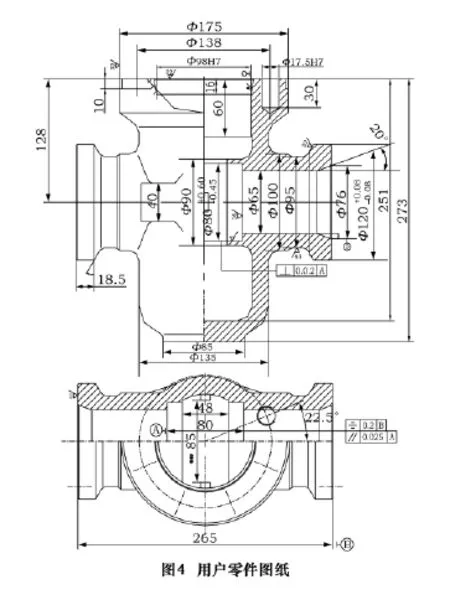

编制工艺过程实例(以小阀体为例),参见图4。

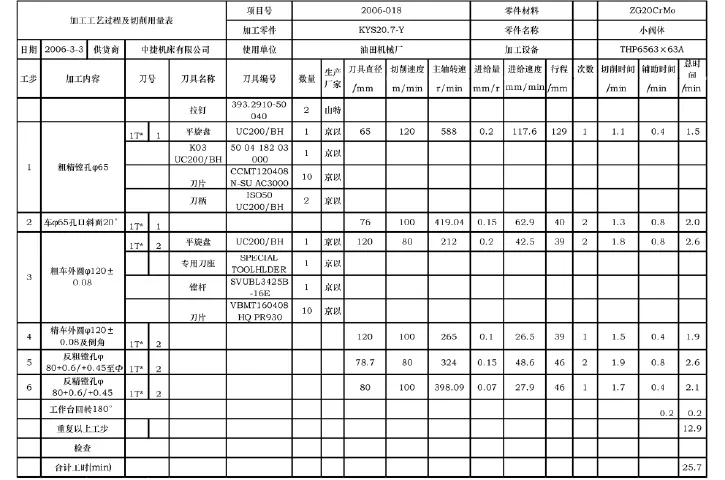

参见表2即加工工艺过程及切削用量表,该工件的主要工艺过程是这样安排的,用平旋盘安装镗刀,粗精镗孔φ65 mm、粗精车φ65 mm孔口斜面20°;用另一个平旋盘安装专用刀座,粗精车外圆φ120±0.08 mm、倒角、反粗精镗孔φ80mm。

表2 工工艺过程及切削用量表

在编制工艺过程中,充分考虑了机床各方面的干涉条件是否满足。如:加工过程中刀具与零件、设备、工装的干涉;特别是特殊刀具、加长刀具等干涉情况;本着对用户负责的态度,将加工时每把刀具的编程长度及安全距离都要进行计算,最后刀具长度留一定的余量,把所有能发生干涉的因素都考虑进去,最后确定刀具的长度。

根据所加工零件的表面质量及粗糙度要求确定所用刀具和切削参数,最终保证零件的精度要求。

2 具体实施中需要注意事项

(1)首先要把设备安装,调整好,各项精度保证出厂要求,同时进行开机运行,以保证设备的稳定性。

(2)夹具进行安装调试,夹具与设备和工件有发生干涉的地方,及时进行修改。

(3)根据技术协议要求,清点设备附件和刀具,刀具要测量好刀补,为编制加工程序做好准备。

(4)确定好机床坐标系和工件坐标系,要把加工程序编制好,刀具放在刀库上,加工程序要进行多次运行,如果有不妥的地方,及时修定。

3 结语

通过现场实际的切削验证,所做的工艺方案完全可以满足用户零件的精度要求,通过优化切削程序,也满足了该件节拍的要求,达到用户要求。

本文所介绍的技术关键都是在此项工作中需要认真注意的地方,总之,交钥匙工程是一项复杂的系统工程,每位从事该项工作的技术人员都应本着对用户负责的态度,认真细致地做好每一项技术工作,才能够真正当好用户值得信赖的总工艺师。