数控旋压成形工艺应用实例

山东鲁南机床有限公司 (滕州 277500) 王绍存 王传河 汪玉伟 宋允臣

旋压加工成形技术是利用旋轮对旋转中的金属毛坯(板料、筒形件或锥形件)逐点施以压力,使之变形,金属材料晶粒重新排列,以获得所需形状、尺寸、强度要求的零件的加工方法。它综合了挤压、拉伸、轧制、弯曲和滚压等工艺特点,特别适合薄壁、回转体零件的成形加工。旋压工艺基本分为普通旋压和强力旋压两种,该工艺是真正无切削绿色环保的工艺。

1.强力旋压

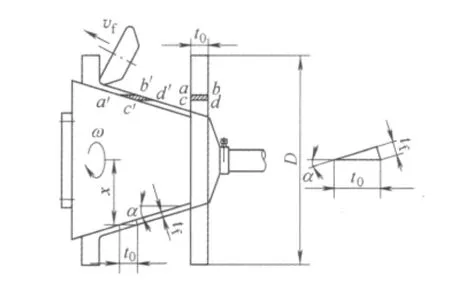

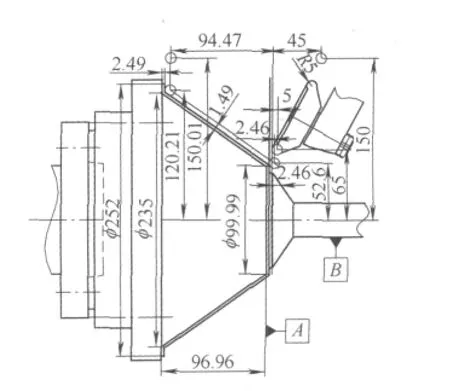

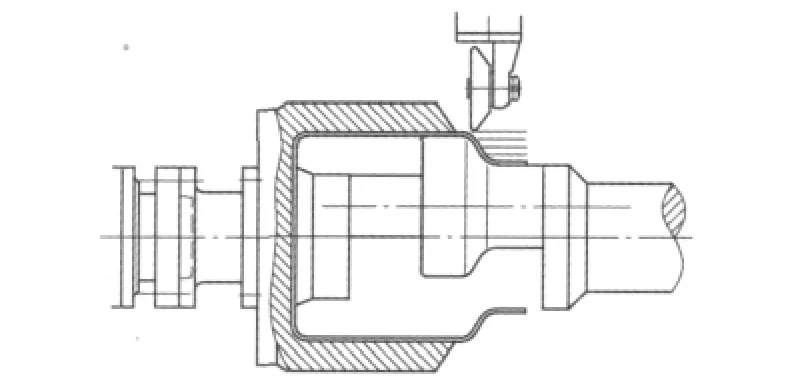

强力旋压的正旋律原理:强力旋压时必须先预留出旋轮与芯模之间间隙Δ,也就是需确定经旋压后零件的壁厚,这遵循一个基本原理——旋压变形之正弦律。以平板强旋圆锥形件(见图1)为例。

图1

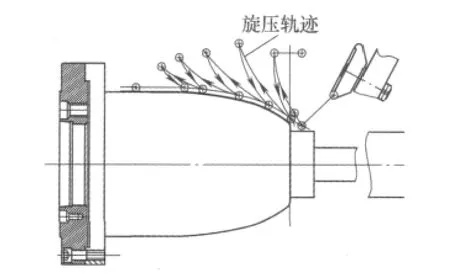

旋压后工件的壁厚tf,与毛坯原始厚度t0和锥形件的半锥角α之间的关系符合正弦律,即

式中,tf为旋压后工件的壁厚;t0为毛坯原始厚度;α为工件的半锥角。

2.普旋工艺

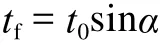

普旋工艺的原理:依据正旋率的计算分多道次旋压,采用正反渐开线组合运用,即所谓的贝齐埃凸凹曲线,该轨迹方式的运用能降低材料的减薄率,使变薄均匀,实现平稳旋压。

实际在数控旋压设备运用时,考虑数控系统的经济性选型,将分段圆弧代替渐开线,辅以直线过渡,再配合适当的往返点及相应的旋压参数,可以较便利地旋压出合格的产品(编程时可以借助CAD找正程序点)。曲母线零件普旋工艺示意如图2所示。

图2

以下典型工艺均在我公司PXK350A数控旋压机床上完成,单轮旋压,配置广州数控系统GSK980TDa。

3.自动单循环强力旋压

通常如图1中α>15°的锥体能在一道次中旋制,能产生较大的材料变薄成形,获得底厚边薄的产品。

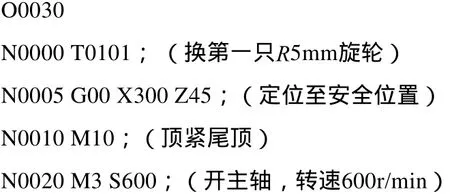

根据旋压工艺及数控系统功能,建立如图3所示的工件坐标系,选择轴中心线为X轴原点,模具端面Z轴原点,编辑程序如下:

图3 锥形件强旋的编程示意图

4.普通自动旋压

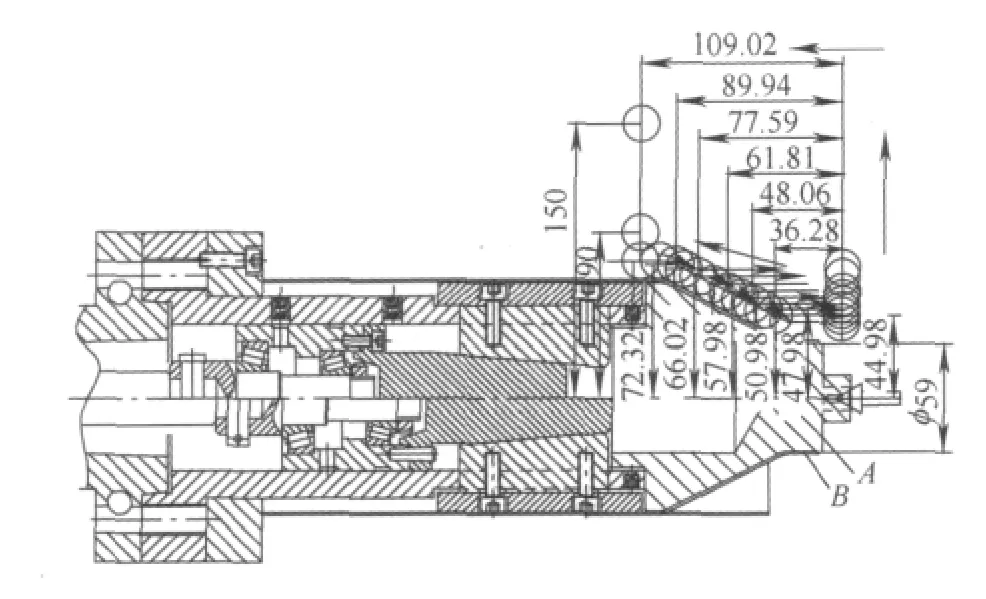

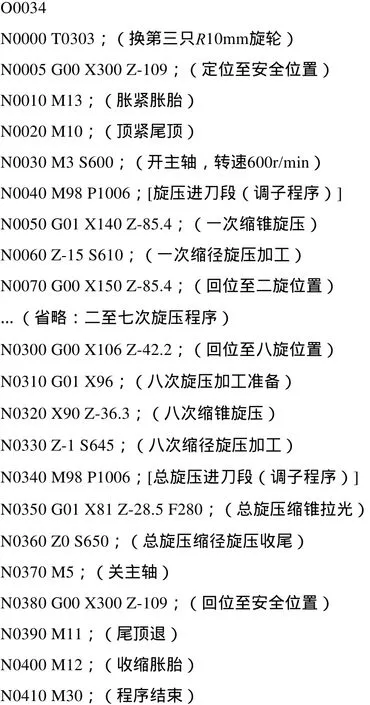

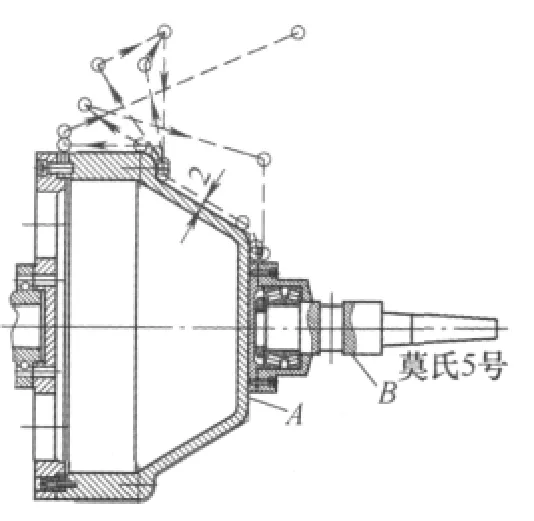

(1)催化器口部的缩径(收口)自动旋压。对于两端均为敞开式的催化器,其旋压工艺的安排是:在主轴上安装一套特殊设计制造的胀胎模工装。利用顶出器使胀胎模胀紧卷成形的筒形毛坯,如图4所示,进行催化器首端口部缩径(收口)旋压。对于已完成首端口部缩径旋压的催化器,催化器末端口部的缩径旋压,可利用特制的自定心卡盘夹紧催化器的方法,如图5所示。

图4 旋压催化器首端的涨胎模工艺

根据旋压工艺,建立图4所示的工件坐标系,选轴中心线为X轴原点,模具端面为Z轴原点,编辑程序如下:

图5 旋压催化器末端的三爪夹紧工艺

在上述程序中,由于进刀段是同样的,可用一个子程序以减少程序录入:

在开始正式批量旋压前,必需要做的工作如下:

Z轴对刀:以胀胎模锥头端面(A面)为基准面用手轮方式对刀,设定Z0。X轴对刀:以胀胎模锥头外圆面(B面)为基准面用手轮方式对刀,设定X79(锥头外圆面直径+旋轮R10mm×2,即59mm+20mm)。空车试运行检验所编程序是否与所加工模具型线吻合,发现Z轴方向偏差-3mm,应调整对刀基准,重新设定Z-3。

实物试旋加工,发现零件收尾段存在少量反弹现象,可不用修模,直接修改程序,将程序中总旋压缩锥拉光N0350语句中G01 X82 Z-28.5 F280改为G01 X81 Z-28.5 F280(使旋轮往X轴方向多压入0.5mm)。

(2)水壶或罐体零件的普旋。器皿、容器等零件常用拉伸旋压式普旋法,通常需要多道次旋压,方能使其成形。图6推荐了水壶或罐体收口旋压工装设计及旋压路线。

图6 水壶或罐体收口工装设计及旋压路线推荐

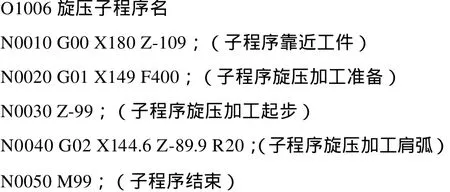

(3)高压开关屏蔽罩的自动旋压(强旋与普旋的综合旋压)。图7所示的高压开关屏蔽罩前段为一锥台,后段为一卷圆。对前段的锥台可拟采用强旋一次旋成,而后段的卷圆则必须分三道旋压:第一道的卷圆1/4段安排在与锥台一起,强旋后接着普旋列为首旋;第二道的卷圆1/4段的旋压为向内收式普旋,作为二旋;而三旋则为一特殊旋压,即采用卷圆旋轮来完成剩下的1/2卷圆。

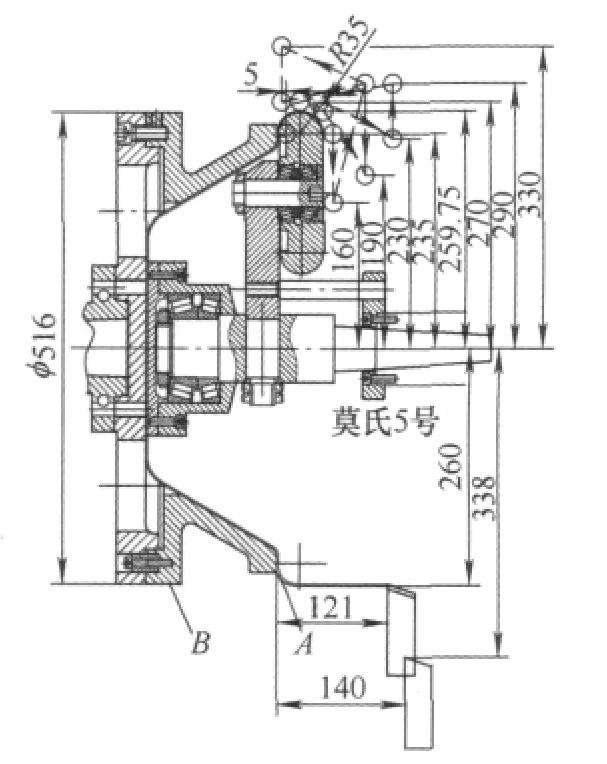

首旋(强旋与普旋的综合旋压):对于如图7所示将板料用旋压方法旋出的工件,其旋压工艺的安排是在主轴上安装一套按曲线要求设计制造的芯模,利用尾顶顶紧毛坯,进行屏蔽罩首道旋压。由于该工件不允许有中心孔,因此必须利用底边支撑的对中装置。建立图7所示的工件坐标系,选轴中心线为X轴原点,芯模端面为Z轴原点,板料厚度2mm,按图7所示工艺路线编辑程序。

图7 旋压屏蔽罩的首旋工

二旋(向内收式普旋旋压):经过首旋加工后的半成品,翻转一面套入筒形模具中,如图8所示,仍利用原尾顶压紧半成品工件,然而此时在尾顶心轴增设了一只卷圆转盘作为卷圆段内模,二旋旋压完毕尾顶连同卷圆转盘带工件一起退出,取下工件。二旋旋压工艺的安排是,先切掉首旋后多余的边,再进行二旋旋压。

该转盘与尾顶心轴用圆螺母固定,二旋批量旋压完毕卸下转盘,方可进行三旋旋压。

选轴中心线为X轴原点(以筒形模外圆面B面为基准面),筒形模端面(A面)为Z轴原点,按图8所示工艺路线编辑程序。

三旋(卷圆旋压):经过上两道旋压加工后的半成品,仍利用二旋的筒形模具和原尾顶压紧半成品工件(然而此时应卸下二旋的卷圆转盘),采用一卷圆旋轮对剩下的1/2卷圆段进行旋压。

如图9所示,选轴中心线为X轴原点(以筒形模外圆面B面为基准面),筒形模端面(A面)为Z轴原点,利用卷圆旋轮的端面(a面)和最大外径(b面)进行Z轴和X轴的对刀。设板料厚度2mm,按图9所示工艺路线编辑程序。

同时,该工艺也可以推广到在数控车床上小型旋压件的加工。

图8 旋压屏蔽罩的二旋工艺

图9 旋压屏蔽罩的三旋工艺