转底炉工艺系统基本化学反应的热力学分析

井广敏

(济钢集团国际工程技术有限公司,山东济南 250101)

试验研究

转底炉工艺系统基本化学反应的热力学分析

井广敏

(济钢集团国际工程技术有限公司,山东济南 250101)

转底炉工艺是直接还原中煤基还原的一种,其内部的热力学反应主要包括含碳球团的自还原反应、含碳球团与氧化性气体间的氧化反应、含碳球团的脱碳反应、含碳球团排出气体的燃烧反应及喷吹焦炉煤气对直接还原的影响等5个部分。对转底炉内部温度、气氛、配煤比的控制,是转底炉直接还原工艺的关键。

直接还原;转底炉工艺;含碳球团;热力学分析

1 前言

直接还原工艺是非高炉炼铁工艺的一种,根据使用能源的不同,直接还原工艺又可分为气基还原、煤基还原和电热直接还原。转底炉工艺是煤基还原的一种,使用冷固含碳球团是其重要特征,具有原料广泛、煤基还原、反应速度快等特点[1],已在20世纪70年代在国外就有用于生产的实例。目前在钢铁企业微利、降低整体生产成本的大环境下,对该工艺的研究更具有现实意义。

2 转底炉工艺系统基本构成

原料烘干系统:主要包括烟气炉和烧嘴;配料系统:主要包括配料仓和称量系统;润磨造球系统:主要包括润磨机、圆盘造球机;生球烘干系统:主要包括烘干机等;转底炉主体:主要包括转底炉本体、振动布料器、螺旋排料机、助燃风机等;冷却系统:主要包括冷却机等;除尘系统、水系统、供配电系统及成品储存系统。

3 转底炉本体系统内基本化学反应

3.1 含碳球团的自还原反应

含碳球团的碳在整个球团内均匀分布,当球团达到一定温度时,分布在球团内的碳粒与氧化铁发生剧烈反应。碳的主要成分是固定C、灰分和挥发分,挥发分中可燃气体主要是高分子碳氢化合物、CO和H2,高温下高分子碳氢化合物二次分解为C和H。因此,赤泥和碳混合还原反应过程相当复杂,可以用下列反应式表示:

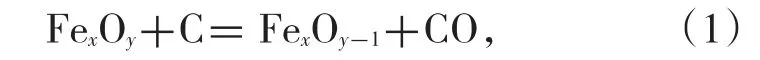

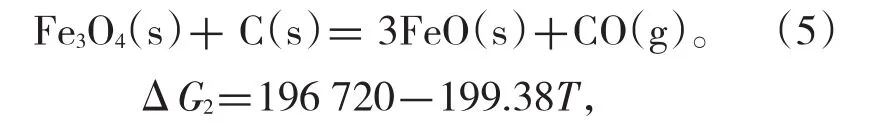

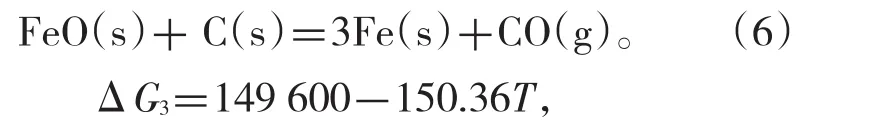

煤热解时挥发分的析出和碳氢化合物的裂解,煤→C+挥发分,高分子碳氢化合物→C+CH4+H2,含碳球团中氧化铁与固定碳的反应为:

铁氧化物与裂解产生的CO和H2以及挥发分中的CO和H2还原反应为:

二氧化碳、水蒸气共同与碳的气化反应为:由于在实际转底炉生产当中,配煤是过量的,则反应(2)和(3)合并得FexOy+C=FexOy-1+CO。

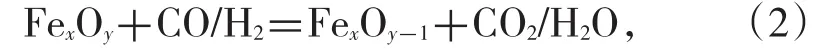

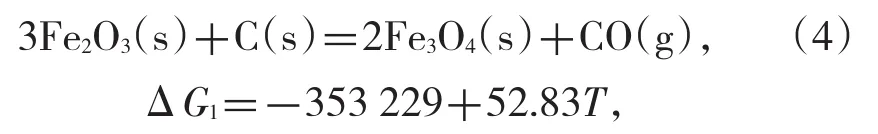

由此看来,转底炉内的还原反应实际上就是固体碳与氧化铁的还原反应。由于被还原物质和产物都为凝聚相,根据冶金热力学中逐级反应原则,则讨论由Fe2O3→Fe3O4→FeO→Fe反应可能性。

转底炉的还原环境为温度在1 200~1 400℃,预热产生的挥发分和还原产生的CO被喷吹空气迅速、充分的燃烧掉。本计算取还原温度为1 350℃[2]。

则:ΔG1=-267 433 J/mol<<0,

则:ΔG2=-127 073 J/mol<<0,

则:ΔG3=-94 584 J/mol<<0。

由热力学计算可得,ΔG1、ΔG2、ΔG3都远小于0,则可得上述3个反应在1 350℃时都可以进行强烈反应。

3.2 含碳球团与氧化性气体间的氧化反应

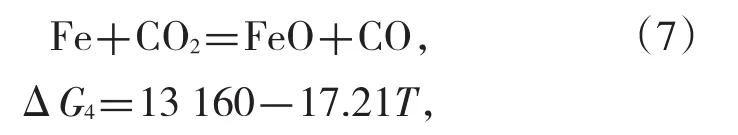

在转底炉工艺的末期,由于含碳量的下降,球团周围高温烟气中氧化性气氛CO2和H2O的分压逐渐占优势,此时会有氧化金属球团的可能性。

高温烟气氧化金属铁的反应为:

有CO2导致的氧化反应是强吸热反应,温度越高反应越剧烈,由H2O导致的氧化反应为强吸热反应,温度越高反应越受抑制。在1 200~1 400℃转底炉炉温下,ΔG4<<0,ΔG5稍大于零,因此,反应(7)可以自发剧烈地进行。

在转底炉还原必须要注意CO2/CO气氛的调节,也可以采取措施使金属球团快速地离开这个区域,或者采取适当的高配煤比,保证还原性气氛。

高温烟气中的氧化性气氛进入球团内部氧化金属铁的可能性极低,因为CO逸出,使球团内部置于还原气氛包围之下。但是如果长时间在高温烟气中,特别是在还原后期,残碳量很少,CO逸出量很少,就不可避免地发生金属球团被O2再氧化,所以必须保证后期金属球团快速离开高温烟气区域。

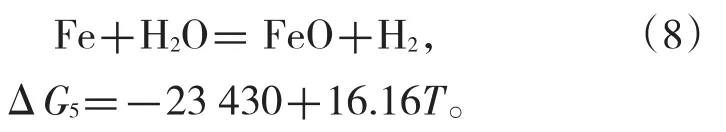

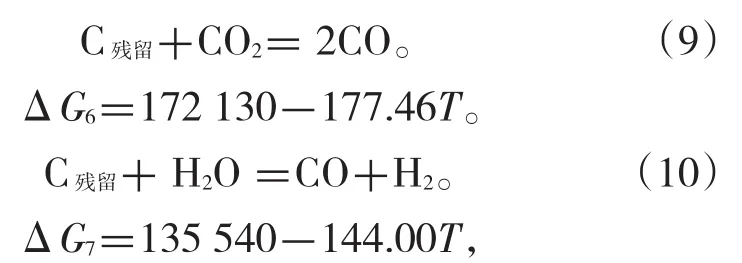

3.3 含碳球团的脱碳反应

C残留在转底炉末端的反应。

其中,C残留为含碳球团中残留的碳。

通过计算可知,在转底炉1 200~1 400℃的炉温下,式(9)和式(10)两个反应都能自发的进行。实际在1 000℃以上时,只要烟气中有CO2和H2O,脱碳反应就不可避免。因此,含碳球团在转底炉内还原时,如果保证有一定的残碳量,就要使含碳金属球团迅速地离开高温烟气区域。

3.4 含碳球团排出气体的燃烧反应

含碳球团还原过程中排出的可燃气体包括CO和挥发分。挥发分在高于700℃以后发生了分解,产生了C+CH4+H2,因此,球团排出可燃气体的燃烧可以归结为CO+CH4+H2的燃烧反应。

3.5 喷吹焦炉煤气对直接还原的影响

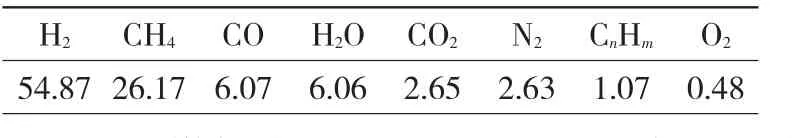

焦炉煤气的主要成分见表1。

表1 焦炉煤气成分%

由于焦炉煤气中H2、CH4、CO和H2O占总成分的93.17%,因此主要讨论这4种成分的影响。

由于喷入焦炉煤气的同时,鼓入热风,焦炉煤气燃烧产生大量的H2O和CO2,此时发生脱碳反应和间接还原反应:C残留+CO2=2CO;C残留+H2O=CO+H2;FexOy+CO/H2=FexOy-1+CO2/H2O。由于碳过量,所以这3式合并后实质仍然是碳的直接还原:FexOy+C=FexOy-1+CO。

由于含碳球团中碳过量,焦炉煤气的喷入促进了碳基直接还原,因此,适当引入焦炉煤气有利于转底炉内还原反应的进行。

4 结论

4.1 转底炉还原反应实质是含碳球团的直接还原。

4.2 转底炉系统内基本化学反应包括含碳球团的自还原反应、含碳球团与氧化性气体间的氧化反应、含碳球团的脱碳反应、含碳球团排出气体的燃烧反应及喷吹焦炉煤气对直接还原等5个部分。

4.3 转底炉还原必须注意CO2/CO气氛的调节,防止金属球团被氧化。合理的配煤比可以保证还原气氛的保持,也可以采取有效措施使金属化球团迅速离开转底炉末端区域。

4.4 含碳球团在转底炉内还原时,如果保证有一定的残碳量,就要使含碳金属球团迅速的离开高温烟气区域。

4.5 由于含碳球团中碳过量,焦炉煤气的喷入促进了碳基直接还原,因此,适当引入焦炉煤气有利于转底炉内还原反应的进行。

[1]高文星,董凌燕.煤基直接还原及转底炉工艺的发展现状[J].矿冶,2008(2):69.

[2]朱荣,任江涛.转底炉工艺的发展与实践[J].北京科技大学学报,2007,29:172.

Thermodynamic Analysisof Basic Chemical Reactionsof Rotary Hearth FurnaceProcessSystem

JING Guangmin

(Jigang International Engineering and Technology Co.,Ltd.,Jinan 250101,China)

Rotary hearth furnace process is one of coal-based direct reduction processes,its internal thermodynamic reactions have 5 part such as the reduction reaction of carbon-containing pellets,the oxidation reaction of carbon-containing pellets with oxidizing gases,decarbonization reaction of carbon-containing pellets,combustion reaction of exhaust gases of containing carbon pellet and effecting of blowing coke oven gas on the reduction etc.The controlling of the internal temperature,atmosphere,blending ratio are the key technologies of the rotary hearth furnace direct reduction process.

direct reduction;rotary hearth furnace process;carbon-containing pellets;thermodynamic analysis

TF55

B

1004-4620(2014)04-0039-02

2014-07-16

井广敏,男,1985年生,2009年毕业于东北大学冶金工程专业、材料成型及控制工程专业,双学士。现为济钢集团国际工程技术有限公司市场部副部长,助理工程师,从事固体废弃物综合利用技术开发及市场推广工作。