提高60 t转炉出钢口使用寿命的实践

曾四宝,张利武

(山东石横特钢集团有限公司,山东肥城 271612)

生产技术

提高60 t转炉出钢口使用寿命的实践

曾四宝,张利武

(山东石横特钢集团有限公司,山东肥城 271612)

石横特钢60 t转炉通过改进出钢口组装工艺,优化出钢口更换工艺,调整挡渣工艺等措施对出钢口进行优化改进,减少了下渣量,提高合金收得率,改善了钢水质量,出钢口使用寿命由200~300炉提高至700~800炉,每月更换出钢口次数由6~8次减少至2~3次,减少出钢口耐材费用6 000元/月。

转炉;转炉出钢口;使用寿命;组装;挡渣

1 前言

转炉出钢口是钢水由转炉进入钢包的唯一通道,对于转炉的安全生产、钢水质量、溅渣质量、炉体维护等有着非常重要的作用,转炉出钢口寿命是转炉冶炼指标的综合体现之一。转炉出钢口在使用过程中除了受高温钢水和高氧化性炉渣的直接冲刷和侵蚀外,还受温度急冷急热的影响,随着使用时间的延长,镁碳砖出钢口由于气相氧化—组织结构恶化—磨损侵蚀[1],出钢口砖不断侵蚀,容易出现局部侵蚀严重、形状不规则、出钢钢流散流、下渣等问题,易造成成分超差增加,其使用寿命难以和炉体同步,在使用过程中需频繁更换出钢口。为此,对影响转炉出钢口使用寿命的因素进行分析,并加以改进,以提高出钢口使用寿命。

2 转炉出钢口的分析及改进

2.1 转炉出钢口材质分析

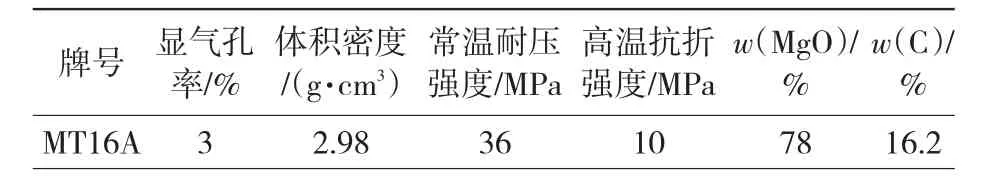

石横特钢60 t转炉出钢口材质一直使用MT16A,其理化指标均符合GB/T 22589-2008镁碳砖中的相应要求,产品材质能够满足使用要求,暂不做调整,出钢口理化指标见表1。

表1 转炉出钢口理化指标

2.2 转炉出钢口壁厚分析

转炉出钢口内径150mm,外径245mm,壁厚47.5mm,新更换出钢口后,出钢时间达3 min,过程出钢温降约60~80℃(不同钢种合金含量而存在差异),常规钢种出钢温度控制在1 680℃以内。

通常缩小出钢口内径,增加出钢口砖的壁厚可延长出钢口的寿命,但增加的壁厚是有限的,因为套管内径太小会使出钢时间变得过长,过长的出钢时间会延长流出出钢口的钢流与大气接触的时间;流出的钢流直径越小,它与大气的接触表面积越大,导致钢中增氮[2]和加重二次氧化;过长的出钢时间还会导致热量损失较大,需要较高的出钢温度,因而延长转炉冶炼时间,造渣材料及脱氧剂消耗升高,生产率下降等;同时,出钢时间过长还会延长钢水和熔渣与转炉出钢侧炉衬的接触时间,对炉衬有不利影响。因此,暂时维持现有出钢口参数不变。

2.3 控制钢水、炉渣氧化性

转炉冶炼过程中,钢水及炉渣均属于高氧化性,对于镁碳质耐材侵蚀能力较强,根据氧的饱和溶解度与温度的关系式lg[%O]=-6 320/t+2.734[3],可知转炉终点温度与钢中氧含量呈正比,转炉终点温度越高,钢中氧含量越高。据文献[4]介绍,转炉出钢温度每提高1℃,终点aO(钢水自由氧含量)增加3.27×10-6;终渣(FeO)每增加1%,终点aO增加10.92×10-6;终点[C]每增加1%,aO降低24.35的倍数。同时,要考虑炉渣溅渣护炉的需要,根据文献[5]介绍,钢水中溶解氧含量在0.04%~0.09%,此时的炉渣很适合溅渣护炉,溶解氧含量超过0.09%时,炉渣氧化性强,太稀会影响溅渣质量,需加入白云石等改质材料。因此,转炉出钢温度由1 640~1 680℃降至1 620~1 660℃,在正常情况下,严禁高于1 680℃,提高终点碳含量(≥0.08%,合格率由60%提高至85%以上),降低终渣(FeO)含量(≤14%)等方面入手,可以降低钢水及炉渣的氧化性,进而有利于出钢口寿命的延长。

2.4 改进出钢口组装工艺

转炉出钢口砖有整体式出钢口工艺和分体式出钢口工艺两类,根据目前耐材厂家的加工工艺,整体式出钢口工艺受脱模、加工压力影响,其致密度稍逊于分体式出钢口砖,从提高出钢口砖耐侵蚀性角度考虑,采用分体式出钢口砖使用寿命更长。但是,采用分体式出钢口砖,在使用过程中砖缝间容易出现渗钢现象,也就是说在出钢过程中空气被吸进出钢口,造成砖与砖接缝处抗侵蚀能力弱,整体寿命易受到不良影响,同时,渗钢也增加了更换过程的施工难度。为消除渗钢,首先要提高出钢口的组装质量,出钢口砖竖向组装,采取出钢口砖接缝处均匀涂抹刚玉浇注料,并研合的方式,整支出钢口砖组装完毕,静置1 d,并在最上层焊接压筋,出钢口砖外侧流淌的刚玉浇注料需清理干净,防止有结块产生;其次,在安装出钢口时,要在出钢口与袖砖之间均匀填实填充料,不得有局部不密实现象。

转炉出钢口座砖及周围砖的厚度为500mm,在出钢过程中,需要承受钢水静压力、长时间的高温侵蚀及下方钢包的辐射热影响,出钢口部位是炉体安全运行的薄弱环节之一。在整个炉役期间,为保证出钢安全,尤其是随着炉龄的长寿化要求(2万炉以上),转炉溅渣层厚度尤其是出钢侧、倒渣侧希望控制在原始尺寸(1 295mm)的基础上+50mm~+ 150mm,随着溅渣层厚度的不断变化,组合出钢口砖需要控制在不同的长度,控制原则是出钢口砖总体长度控制在与出钢口外口平齐的基础上,插入炉内部分低于溅渣层10~50mm,一般情况下,严禁高出溅渣层,防止出钢出不净现象的发生。在此过程中,需对出钢口砖进行加工,控制总长度在1 305~1 440mm,使用出钢口分6节、6.5节、7节三个组装模式,使用半节的出钢口时,半节砖必须放置在最内层,防止脱落。

2.5 优化出钢口更换工艺

1)选择合理的扩孔直径。合理的扩孔直径可便于快速填料和减少对出钢口袖砖的损害。对出钢口扩孔用钻头的尺寸、结构形式及材质进行了优化,钻头直径最大处由260mm减至255mm,优化了转炉出钢口扩孔用钻头的结构,在原钢质的圆筒状钻头体上镶焊碳化钨的硬质合金,而且采用多层几何切削,提高排泄性能,保持较小的切削阻力,大幅提高切削能力。材质由碳化钨硬质合金代替铸造耐磨合金。扩孔直径控制在255~265mm,出钢口砖周围填料厚度控制在10mm左右。

2)严格控制扩孔角度。扩孔作业前,必须调整拆炉机车身、钻杆位置和炉体倾动位置,保持钻头中心线与出钢口中心线重合,并随着扩孔深度的增加,适当调整拆炉机及炉体倾动位置,严防扩孔角度出现大的偏差,扩孔角度控制在9.5°~10°(原始角度10°),避免伤及出钢口套筒袖砖。

3)严格定位及控制填料质量。出钢口砖插入炉内后,要对出钢口砖的角度及位置进行微调,确保不偏斜,保证出钢口合理的插入深度,插入炉内部分低于溅渣层10~50mm,先从炉体外侧往里填料,填料要均衡,密实;其次,从内侧填料,填料过程中不得一次填料过多,要边填料边捣实,填料高度不得高出溅渣层,便于快速形成喇叭口,有利于挡渣;填料要对出钢面的侵蚀严重的部位进行修正,不得在出钢口周围及出钢口以下有明显的凹坑。

4)控制烧结时间。要确保烧结质量,烧结时间不得低于15 min,以填充料烧结完好为准。

2.6 调整挡渣工艺

出钢时,出钢操作人员要严格控制倾动速度及角度,摇炉过程中,快速通过前、后下渣区,消除带渣出钢。另外,在出钢过程中在炉口不下渣的前提下,尽量使转炉向下倾动,将下渣量减至最少,并采取挡渣出钢。为此,采用挡渣锥代替挡渣球挡渣,优化挡渣方式后,转炉出钢过程中下渣量减少,合金氧化损失减少,Si回收率可提高约7.51%、Mn回收率可提高约1.42%;可避免渣量增加带来的质量过剩,同时,有利于减少对出钢口砖的侵蚀。

2.7 维护出钢口

在使用过程中,出钢侧出现溅渣层侵蚀不均匀现象时(如出钢口周围及出钢面有凹坑,出钢口周围不平等),改变以往单纯依靠换包时间修补的模式,做到适时修补。以出钢钢流不散流,不下渣,控钢时间不大于20 s,出钢能出净为准,且每次修补质量要达到可延续16 h以上;遇到出不净钢现象时,必须立即停炉处理。

3 结语

石横特钢60 t转炉采取延长出钢口使用寿命措施后,减少了下渣量,提高合金收得率、改善了钢水质量,出钢口使用寿命由实施前的200~300炉提高至700~800炉,每个月更换出钢口次数由6~8次减少至2~3次,月增加钢产量700 t,降低出钢口耐材费用6 000元/月,同时,提高了转炉炉体整体稳定性,为实现炉龄长寿化打下良好基础。

[1]王雅贞,张岩,张红文.氧气顶吹转炉炼钢工艺与设备[M].北京:冶金工业出版社,2005.

[2]M.A.Tindyala.内陆钢公司4号转炉车间出钢口寿命的延长[J].武钢技术,1996,34(12):42.

[3]孙翠花,王尖锐,王富庆,等.低温出钢控制技术的研究与实践[J].莱钢科技,2013(2):14.

[4]尹卫平,刘洪波,李洪春,等.转炉钢水氧含量变化规律的研究[J].炼钢,2004,20(1):48.

[5]苏天森,刘浏,王维兴.转炉溅渣护炉技术[M].北京:冶金工业出版社,2002.

ThePracticeof Increasing TapholeServiceLifeon 60t Converter

ZENG Sibao,ZHANG Liwu

(Shandong Shiheng Special Steel Group Co.,Ltd.,Feicheng 271612,China)

Through some optimizing measures for taphole included improving taphole assembly process,optimizing the replacement process,adjusting slag stopping process,maintaining taphole on 60 t converter in Shiheng special steel the slag quantity is reduced, the yield of alloy element is raised and the quality of molten steel is improved.The service life of taphole is significantly increased from 200-300 furnace before optimization to 700-800 furnace after optimization.The changing times is decreased from 6-8 times to 2-3 times and the refractory material cost on taphole is reduced 6 000 Yuan/month.

converter;taphole;service life;assemble;slag stopping

TF065

B

1004-4620(2014)04-0013-02

2014-07-15

曾四宝,男,1972年生,1995年毕业于鞍山钢铁学院钢铁冶金专业,2007年毕业于北京科技大学冶金工程专业,硕士。现为山东石横特钢集团有限公司技术副总工程师,炼钢厂总工程师,从事炼钢工艺技术工作。