济钢花纹板轧制工艺研制与开发

曹金生

(山钢股份济南分公司热连轧厂,山东济南 250101)

生产技术

济钢花纹板轧制工艺研制与开发

曹金生

(山钢股份济南分公司热连轧厂,山东济南 250101)

根据济钢1 700mm热连轧厂短流程设备和工艺条件,开发花纹板轧制工艺。通过开展花纹辊设计、卷径计算和修正、花纹辊标定方式制定、精轧压下规程制定等工作,成功开发出花纹板,取得了可观的经济效益。

花纹板;花纹辊;工艺制度

1 前言

花纹板广泛应用于建筑、机械制造、桥梁、交通、造船等领域,其中的扁豆形花纹板凭其美观、防滑效果好、易于清刷等特点,成为花纹板市场的主要需求。目前市场对于花纹板需求量较大,价格也比普通平板高。济钢在1 700mm热连轧生产工艺条件下,利用ASP流程开发花纹板,制定济钢热轧花纹板轧制工艺,解决花纹板轧制工艺技术问题。

2 花纹辊的设计、配置

1)花纹辊的设计。首先考虑防滑效果,以及便于消除油垢、雨水以及进行经常性的刷洗。既要尽力降低单位面积的重量以节约金属,又要利于金属充填,并力求减少变形不均造成的轧辊辊面剥落。此外还要考虑轧辊加工质量、难度等。标准中花纹板主要参数是花纹间距、花纹长度和宽度。花纹过密,金属消耗量大,防滑效果不好;花纹过稀,压花面积增加,轧制力增大。一般花纹间距为20~30mm,扁豆长度15.9~38.1mm,扁豆底宽为3.6~10.0mm,据此最终设计的花纹豆槽深度3mm。

2)花纹辊辊型、辊压配置。轧制花纹板时,轧制力较大,轧辊弹性弯曲导致花纹板宽度向中间的花纹高度小于边部,并且花纹高度由板宽中间向两侧渐增。为了克服花纹高度的不均匀分布,可以在成花机架配对的平辊上采用凸度为+0.15mm的凸度辊,以减少花纹高度差。在普通平板轧制时,精轧成品机架一般配置“下压”,即下辊直径大于上辊直径。但轧制花纹板时却有很大的不同,主要是由于在轧制花纹板时由于花纹辊表面与带钢的摩擦明显大于平辊与带钢的摩擦,为防止轧制过程中发生轧件缠辊现象,在配置轧辊时采用了“上压”配辊,即上辊(花纹辊)直径大于下工作辊直径,这样,在相同的角速度下,上辊线速度大于下辊线速度,板带有向下扣的趋势。实际辊压配置时,选取“上压”3~6mm。

3 花纹板轧制工艺

3.1 坯料规划

由于热轧生产线的卷取设备窗口大小是固定的,因此对于钢卷卷径必须提前预算。特别是开发花纹板,其花纹高度对于卷径有至关重要的影响,必须提前做好预算。经过研究分析,花纹板的钢卷卷径决定因素中起主导作用的有以下3项:板坯长度、花纹高度和钢卷紧密度。

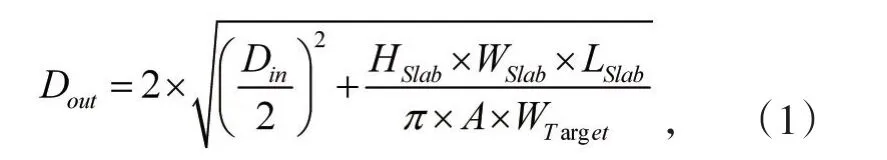

1)卷径计算。离线对钢卷卷径进行测算时,采用如下的测算公式:

其中:Dout为测算卷径;Din为钢卷内径,即钢卷直径;Hslab、Wslab、Lslab分别为板坯的厚度、宽度、长度;WTarger为成品宽度;A为钢卷紧密度。

通过公式(1),根据已知的坯料计划、成品计划,并给予适当的A,即可对成品钢卷卷径进行测算。

2)卷径修正。在上述测算过程中,由于给定的钢卷紧密度A是预估的,因此测算结果难免存在或大或小的偏差,因此必须通过测量实际卷径,并与测算卷径相比较,才能得出较为准确的钢卷紧密度A值,将此值用于模型计算,提高卷径计算精度,改善卷形。

3.2 制定花纹辊的专用标定方式

在普通平板轧制中,精轧各机架的辊缝零位是在轧机运行状态下压靠至1 200 t压力来确定的。对花纹辊机架而言,上下工作辊之间若发生较强的搓动,容易造成工作辊啃辊,同时花纹辊的刻槽尖角部位会产生应力集中,重者会导致花纹辊的局部掉块、损伤齿轮箱和轧辊接轴。对花纹辊机架辊缝零位的确定采用了小负荷调零法,即将标定压力由普通轧辊的1 200 t降低为花纹辊专用的600 t。

3.3 压下规程制定

花纹板生产和普通平板生产,在工艺压下分配上有着显著的区别。在普通平板生产时,负荷分配应遵循由低到高的分布规律,以降低末机架轧制力,利于板形控制。而对于生产花纹板,尤其是对于产品花纹的高度,国家有专门的标准,为了满足纹高要求,必须调整成品机架(带花纹辊机架)处的工艺压下量,与普通平板轧制时相比,下游机架负荷分配明显加大。

随着花纹辊的磨削,其扁豆深度逐次递减,因此工艺压下制度分配时,需要考虑花纹辊的轧辊状态。生产时为了方便量化控制,根据花纹辊的轧制数量,动态调整精轧末机架的压下率,以保证花纹高度满足标准要求。以厚度2.5mm规格花纹板为例,在花纹辊轧制数量为1 000 t左右时,精轧末机架压下率约13%左右,随着轧制数量增加,末机架压下率逐渐增大,轧制数量达到9 000 t左右时,精轧末机架压下率达到20%以上。

3.4 工艺温度制度制定

工艺温度制度是热连轧控轧控冷的重要体现,是轧制时保证产品性能最重要的手段。但在开发花纹板时,由于国家标准中对其性能不做要求,因此花纹板的工艺温度制度可以不考虑成品钢卷的组织、性能情况,更多的将关注于以下两方面:

1)轧制稳定性。花纹板轧制时,成品机架(花纹辊机架)负荷分配加大,势必增加了生产过程板形控制的难度。通常可以采用高温轧制的方式提高板形调整效果。

2)成品钢卷表面质量。工艺温度制度对成品钢卷表面质量也存在影响,主要表现在两个方面:带钢轧制时温度过高,容易粘结到花纹辊上,造成扁豆被铁屑填充,继而某个位置的花纹纹高达不到标准要求;如果带钢温度过高,在卷取过程夹送辊和助卷辊等设备的压力、以及卷取张力等,会使得带钢成卷时相邻的花纹印刻在带钢表面上。

针对上述分析的工艺温度的影响,根据花纹板厚度规格不同制定了独特的温度制度,并在生产中采取延长加热时间、中间坯保温等措施。

3.5 层流冷却控制系统改进

花纹板的层流冷却系统对产品质量至关重要,主要体现在卷取外形质量。试制初期采用一般的冷却模式,出现层流带水,控制精度差,无法实现层流二级模型的自学习功能,而且成品卷表面质量差、卷形不良。

经过一段时间的摸索完善,对花纹板进行了层流冷却模式的修改,上表面开水少,减少带水问题,提高卷取温度的控制精度。下表面尽可能多开水,保证板形的平整,提高卷形质量和外观表面质量。同时,针对薄、厚规格花纹板,采取了不同的层流冷却模式,以保证产品板形、卷形等方面的实物质量。

4 结语

经过生产实践中不断优化和改进,该工艺流程生产的花纹板豆高稳定,表面质量良好,板形平整,卷形美观,完全符合国家标准。精轧负荷分配方式合理,能满足轧制不同豆高花纹板的需求。卷取机参数设定正确,保证了产品良好的卷形。济钢1 700mm热轧生产线已稳定生产多个规格的花纹板,表面质量、板形、卷形等各指标优异,填补了济钢产品的空白,取得了可观的经济效益。

Development of Rolling Technology of Checkered Platein J inan Steel

CAO Jinsheng

(The Hot Continuous Rolling Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

According to the equipments of ASP Line and process conditions,production process and mathematical model on checkered plates are researched,the size tolerance of checkered plates are provided and means of checkered roll are presented,the reasonable process parameters are made and operating procedure of checkered plates is set down.Checkered plate with obvious economic profit is successfully developed in the hot continuous rolling plant of Jinan Steel.

checkered plate;checkered roll;production process

TG335.5

B

1004-4620(2014)04-0017-02

2014-03-31

曹金生,男,1982年生,2006年毕业于北京科技大学材料成型及控制工程专业。现为山钢股份济南分公司热连轧厂工程师,从事轧钢工艺技术工作。