烧结回转窑刮圈器的结构设计

张 扬,王海川,王宇杰,姚 佩

(安徽工业大学a.冶金工程学院;b.机械工程学院安徽马鞍山243000)

烧结回转窑在处理矿石时内壁会发生炉料环状粘附现象,特别是冷矿和热矿交接区域,会使矿石连续不断地粘结在窑壁上,轻微的粘附现象称为窑皮,粘附影响回转窑正常操作时称为结圈。许多学者对结圈原因进行了研究,如:袁礼顺[1]、范晓慧等[2]认为碱金属氧化物Na2O,K2O,CaO等能促进低熔点物质的形成,低熔点物质的软熔对于固相固结有促进作用;聂建华、徐国涛、宋见峰等[3-5]得出窑内各部分结圈物主要是各种不同的铁氧化物,这些铁氧化物的固相烧结是结圈物长大的主要原因。根据以上结圈原因,文献[6-9]总结了控制回转窑结圈的方法,如控制入窑炉料的杂质量及入窑炉料的粉末量;文献[10-11]提出了控制烧嘴位置来稳定窑内温度的改进工艺。但是这些工艺都未能完全控制入窑后炉料粉末在窑壁上的结圈,处理效果不佳。文献[12-15]得出回转窑内任意位置处物料通过回转窑的时间关系式;文献[16-20]研究了回转窑内的物料料床形态及运动特性。烧结回转窑的转速不超过3.0 r/min,所以横截面料床的床态在初期属于塌落床态,在运行稳定后属于滚落床态,物料在滚落料床的内部紧贴回转窑窑壁时随回转窑做回转运动,紧接着在料床表面做滚落运动。为彻底解决回转窑结圈问题,根据烧结回转窑的运动特性,结合前人的研究成果,设计回转窑关键装置,即回转窑刮圈器。

1 刮圈器的控制原理设计

将回转窑看成一个系统,在回转窑正常运行的过程中,系统各参数处于稳定值或在稳定值的很小范围内波动。回转窑中粉末结圈可以看成是对系统的干扰,它使系统各参数在较大范围内偏离稳定值。目前回转窑的控制系统是开环系统,干扰(粉末结圈)使得被控变量(回转窑结圈物厚度)不断增加,最终由于结圈过厚导致停窑。为了在结圈物形成初期就对结圈物进行处理,并在焙烧过程中一直干扰结圈物的长大,避免停窑处理结圈物,同时还可通过控制结圈物的厚度达到保温回转窑的效果,设计回转窑刮圈器控制系统,其原理图如图1。由图1可见设计的刮圈器在受到干扰(粉末结圈)的任何时刻,都能通过控制被控变量(回转窑结圈物厚度),使被控变量(回转窑结圈物厚度)处于给定值。回转窑结圈物的厚度达到给定值就与刮圈器接触,厚度超过该值后结圈物就被刮圈器去除。

图1 刮圈器控制原理图Fig.1 Diagram of the cleaner

2 刮圈器结构和工艺参数设计

2.1 结构设计

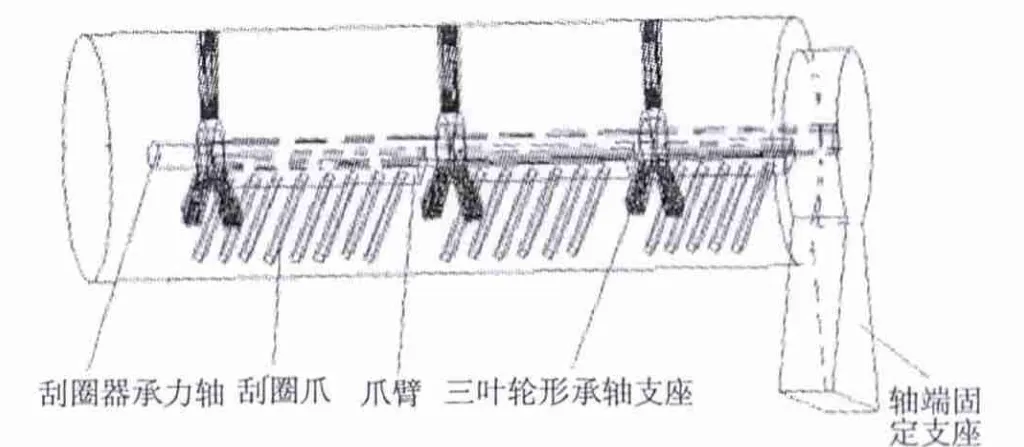

刮圈器结构示意图如图2,主要包括刮圈器承力轴,三叶轮形承轴支座,轴端固定支座,刮圈爪,爪臂。由图2可知:刮圈器承力轴的右端由轴端固定支座固结,刮圈器承力轴的轴身由三叶轮形承轴支座支撑;三叶轮形承轴支座的上端与回转窑筒壁固结,刮圈爪分为爪尖、爪臂,爪臂根部与刮圈器承力轴固结。三叶轮形承轴支座和窑一起做回转运动,刮圈器通过固定刮圈器承力轴,进而固定刮圈爪,使得做回转运动的窑与刮圈爪之间发生相对转动,进而使窑壁上的结圈物被刮圈爪刮除。

图2 刮圈器结构示意图Fig.2 Digram of structure of lining-nodulation cleaner of the sintery rotary kiln

图3 料床表面所对圆心角与料床表面宽度示意图Fig.3 Diagram of width and central angle of surface of material bed

2.2 工艺参数设计

刮圈器的工艺参数主要有刮圈器承力轴直径、刮壁爪分布角、刮壁爪长度,其它参数如三叶轮形承轴支座内孔直径、轴端支座内孔直径等可以通过公差和已知参数求解。

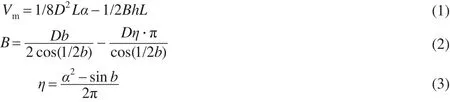

2.2.1 刮壁爪分布角 图3为料床表面所对圆心角和料床表面宽度示意图,其中:B为料床宽度;α为料床表面所对圆形角;D为筒体直径。根据几何学知识,建立料床表面宽度与物料填充率η之间的关系为

式中:η为物料的填充率,量纲为一;Vm为物料的体积,m3;h为料床深度,m。因筒体直径D=5.5 m,筒体长度L=115.0 m,根据式(1)~(3)解得:当η=5%时,α≈72.728°;当η=15%时,α≈108.407°。为避免刮壁爪受到料床对其作用力过大而折断,刮壁爪的分布角必须大于料床表面所对圆心角,刮壁爪分布角设计为120°。

2.2.2 刮壁爪长度

1)结圈物上的热量传导方程

热量在回转窑结圈物及回转窑窑壁上的导热为一维稳态导热,故在柱坐标系下热量通过结圈物以及回转窑窑壁的导热方程为

式中:λ为导热系数,W/(m·℃);r为回转窑半径,m;t为温度,℃。

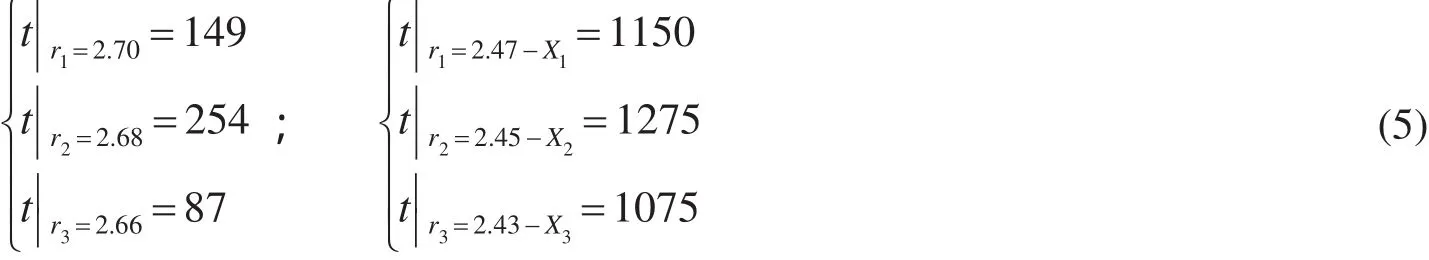

2)边界条件的确定

将110 m长的回转窑纵向分为三部分,区域长度分别为窑头(0~23 m),窑中(23~57 m),窑尾(57~110 m)。根据文献[21]所测的数据,窑中各部分的耐火材料热面峰值温度分布为:窑头1 050~1 250℃,取平均值1 150℃;窑中1 250~1 300℃,取平均值1 275℃;窑尾900~1 250℃,取平均值1 075℃。各部分耐火材料筒体外皮温度分别为149,254,87℃。各段筒体厚度分别为0.050,0.070,0.090 m。分别记窑头、窑中、窑尾段耐火材料内衬上表面处的位置坐标分别为r1,r2,r3,窑头、窑中、窑尾段的结圈物厚度分别为X1,X2,X3,则r1=2.70,r2=2.68,r3=2.66。边界条件方程为

因在耐火材料与结圈物处温度没有突变,即函数在r1=2.70,r2=2.68,r3=2.66处连续。根据式(4),(5)解得窑头、窑中、窑尾段的结圈物厚度分别为X1=35.732 mm,X2=40.957 mm,X3=30.348 mm。

3)刮壁爪长度的计算

根据传热方程解出使回转窑具有保温效果的结圈物厚度,再依据结圈物厚度、回转窑的半径,刮圈器承力轴的半径及窑壁厚度四者之间的关系求解刮圈器刮壁爪的长度。刮壁爪长度的计算式为

式中:Ls为刮圈爪设计长度;X为结圈物厚度,m;h为窑壁厚度,m;R刮圈器承力轴半径,m。刮圈器承力轴的半径设计为200 mm,所以窑头、窑中、窑尾段的刮壁爪设计长度分别为 Ls1=2 067.768 mm,Ls2=2 039.043 mm,Ls3=2 054.652 mm。

3 刮圈器承力轴的强度校核

刮圈器承力轴材料为M60莫来石,密度为3.16 g/cm3,若采用整体浇注(长度为90 m,直径为300 mm),则由于过长而使弯矩过大(约111 930 N·m),轴的强度校核不合格。因此将90 m长的承力轴分成三部分,每部分30 m,再分别用三叶轮形承轴支座在轴的两端支撑轴身。轴上固结的刮壁爪近似为圆柱体,材料为耐热合金钢,直径约为10 mm,长度为2 067.768 mm,密度约为7.9 g/cm3,则每根刮壁爪的重约为12.4 N。在30 m的轴身上固定300根刮壁爪,总重量为3.72×103N。

3.1 轴所受约束反力和扭矩的计算

1)轴所受约束反力

刮圈器承力轴受到重力、轴端支座和三叶轮形承轴支座的支持力,图4为轴的受力简图。

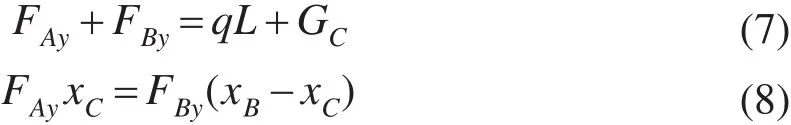

根据空间力系平衡原理得出

式中:FAy,FBy为轴端支座和三叶轮形承轴支座对轴的约束反力的分力,N;xC为刮壁爪等效作用力在轴上的的位置坐标,m;xE为轴的末端位置坐标,m;q为轴的重力所产生的均布载荷,N/m;L为回转窑的全长,m;GC为刮壁爪的总重量。根据式(7),(8)计算得出FAy=5.21×103N,FBy=5.21×103N,最大弯矩为5.3×104N·m。

2)轴所受扭矩

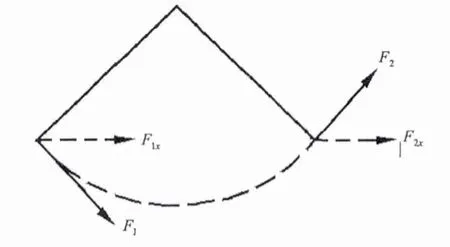

图5为刮壁爪受到结圈物的作用力示意图。根据力的分解原理可得出

式中:T为轴所受的扭矩,N·m;F1x,F2x为结圈物对刮壁爪的反作用力分量;Ls为刮壁爪的设计长度。由于窑内高温,且F1x,F2x为变力,试验无法测定,根据文献[21],其值为3 000 N,所以T=6.15×103N·m。

3.2 强度校核

根据最大切应力理论,圆截面的强度关系式为

式中:W为抗弯截面系数,m3;M为弯矩,N·m;δ为正应力,MPa。根据式(10),(11)解得δ=20.1 MPa<[δ]=29 MPa,表明轴的强度符合实际工况要求,因此刮圈器承力轴的直径设计值为300 mm。

图4 轴的受力简图Fig.4 Axis of the force thumbs

图5 刮壁爪受到结圈物的作用力示意图Fig.5 Diagram of force of ring formation to the craw

4 结 论

1)设计出符合烧结回转窑清除结圈物要求的刮圈器结构。

2)建立了回转窑料床表面宽度,料床深度与物料填充率之间的关系,进而设计出刮壁爪的分布角为120°,求解使回转窑散热最少的结圈物厚度理论值,窑头、窑中、窑尾段分别为35.732,40.957,30.348 mm,刮壁爪的长度窑头、窑中、窑尾段分别为2 067.768,2 039.043,2 054.652 mm。

3)对于设计的刮圈器,选取直径为300 mm的承力轴进行强度校核,结果表明轴的强度满足实际工况要求。

[1]袁礼顺.煤气供热氧化球团回转窑结圈机理及预防措施的研究[D].长沙:中南大学,2006.

[2]范晓慧,甘敏,袁礼顺,等.氧化球团链篦机回转窑结圈机理的研究[J].钢铁,2008,43(3):16-19.

[3]聂建华,张子洋,乔婉,等.球团矿回转窑内结圈物的特性研究[J].武汉科技大学学报,2010,33(5):528-531.

[4]徐国涛,李伟,陈向东,等.大型链篦机回转窑结圈原因及炉衬用耐火材料研究[J].钢铁研究,2009,37(6):35-39.

[5]宋见峰,俞江,汪健茹.防止回转窑结圈的措施及效果[J].烧结球团,2011,36(1):40-43.

[6]马福辉,杨晓源,宁加明,等.昆钢球团回转窑结圈研究与预防[J].烧结球团,2006,31(5):20-25.

[7]杨雪峰,姜涛,范晓慧,等.昆钢球团回转窑结圈机理研究及预防控制[J].烧结球团,2009,34(3):22-24.

[8]阳诚平.成潮铁矿球团控制回转窑结圈的实践[J].烧结球团,2008,33(5):38-41.

[9]李军,张化明.邯钢氧化球团回转窑结圈原因分析及预防[J].烧结球团,2007,32(3):57-58.

[10]鲍亮亮,郭占军.基于热平衡的环形套筒窑控制工艺[J].安徽工业大学学报:自然科学版,2010,27(1):29-31.

[11]韦武强.大西沟菱铁矿煤基回转窑结圈原因及改造[J].金属矿山,2011,16(3):166-169.

[12]李永清,迟涌,李润东,等.城市垃圾在回转窑内传输过程的模型和优化[J].化工学报,2002,53(10):1017-1020.

[13]李勇.回转窑内物料运动与传热特性[D].武汉:华中科技大学,2011.

[14]刘刚,池涌,蒋旭光,等.颗粒物料在回转窑内的运动特性模型[J].浙江大学学报,2007,41(7):1196-1198.

[15]彭思众,马晓茜,赵绪新.回转窑内物料流动模型研究[J].工业炉,2012,24(4):6-8.

[16]曲航,赵军,刘晓燕.回转窑内滚动运动状态下颗粒横向运动的影响因素的实验研究[J].硅酸盐通报,2007,26(3):443-445.

[17]刘刚,池涌,蒋旭光,等.模拟危险废气物颗粒回转窑内运动特性实验研究[J].工程热物理学报,2005,26(2):345-347.

[18]雷先明,肖友刚.物料与窑壁间歇接触对回转窑传热过程的强化效应[J].中国工程科学,2006,8(8):40-43.

[19]张志霄,池涌,李永清,等.回转窑传热模型与数值模拟[J].化工学报,2003,31(4):28-32.

[20]王汇,刘训良,温贻.回转窑内颗粒表面滚落过程数学模型及仿真分析[J].烧结球团,2008,33(6):2-4.

[21]李英.大型回转窑筒体强度计算与分析[J].有色矿冶,2011,27(3):49-50.