全聚纺涤棉混纺纱内纤维的径向分布

张 玉, 谢春萍, 陆 如

(1. 江南大学 纺织服装学院, 江苏 无锡 214122; 2. 无锡富泰毛纺织有限公司, 江苏 无锡 214128)

集聚纺是基于环锭纺纱技术而研发的一种新型环锭纺纱技术[1],其特点是使细纱机前钳口引出的纤维须条经过气压或机械作用凝聚来改善成纱质量[2-3]。集聚纺纱技术一经问世,便迅速引起了业界的关注,该技术不仅成功地应用到了棉纺和毛纺纺纱系统,棉或毛与化纤的混纺中也体现了绝对的优势[4]。对于集聚混纺纱线而言,纤维在纱线截面内的径向分布及内外转移的研究相对较少。江慧等[5]研究了集聚纺涤棉混纺纱纤维径向的分布表明,传统环锭纺混纺纱中涤纶和棉纤维的内外转移趋势非常明显,相对而言,集聚纺混纺纱中涤纶和棉2种纤维的转移趋势及径向分布更加随机;焦玉玲等[6]在对环锭纺与集聚纺纺制的蓄热调温纤维/羊绒混纺纱性能分析中得出,集聚纺混纺纱中纤维的转移程度降低,且羊绒纤维有向外转移的趋势,出现了与环锭纺混纺纱相反的纤维转移趋势;龚泰月等[7]研究绢棉混纺集聚纱线中纤维的转移与分布表明,绢丝纤维向纱芯的转移趋势不明显,绢与棉纤维较为随机地分散在纱线中。由此可看出传统环锭混纺纱内纤维的转移规律已不能完全应用于集聚纺,在实际实践中应引起企业注意。全聚纺是在集聚纺的基础上经重新设计,具有独立知识产权的一种集聚纺系统,本文研究全聚纺混纺纱中涤棉2种纤维的转移规律和径向分布,并将其与传统的纺纱技术和网格圈型集聚纺技术进行对比研究。

1 全聚纺简介

全聚纺是由江南大学和常州恒基联合研制的一种大直径窄槽式负压空心罗拉型集聚纺系统,可全面提高吸风系统集聚负压利用效率,大幅减小加捻三角区的宽度,进而使纱线毛羽减少、条干改善、强力提高,从而全面提高成纱综合质量[8]。

与网格圈集聚纺装置相比,全聚纺装置存在明显的优势:在相同线速度下,采用大直径的空心罗拉使转速放慢,可有效地延长罗拉及胶辊的使用寿命、降低原料消耗和系统运行维护成本,减轻企业的运行成本;其负压吸风系统及其配套组件,提高了集聚负压利用效率,有效降低系统运行中的能源消耗,可节能20%以上;采用窄槽式空心罗拉结构,改变了网格圈装置易堵塞网格圈装置与吸风组件的缺点,使其对车间环境要求降低,品种适应性好等。

2 实验部分

2.1 实验准备

涤棉(60/40)混纺粗纱,其粗纱定量为4.78 g/10 m,捻系数为74。采用环锭纺、网格圈型集聚纺和全聚纺3种方法分别纺制28.1 tex的涤棉混纺纱,用此3种涤棉管纱作为实验原料。

2.2 试样制备

从每个纱管上随机抽出几段作为切片试样,与红色羊毛纤维一起放入哈氏切片器的凹槽中,使纱线被羊毛纤维包围,然后插入金属板,压紧纤维,纤维数量以轻拉羊毛纤维束稍有移动为宜。纤维数量合适后,用刀片切去Y172金属板两面的纤维,旋转精密螺丝,使纤维束伸出金属板表面,然后涂一层火棉胶,待干燥后,用刀片切取第1片试样。由于第1片厚度无法控制,故舍去不用。移动1格左右精密螺丝控制切片厚度,使其能准确判断纤维的种类,进而进行切片数次,从中选择可清楚分辨纤维的切片作为正式试样[9]。

2.3 实验方法

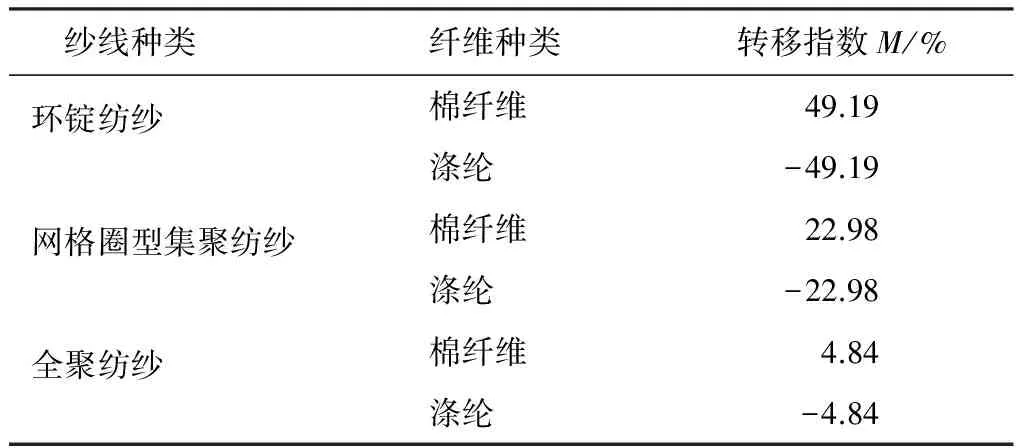

采用汉密尔顿指数的方法来分析纤维的径向移动,此方法是测定和分析混纺纱中纤维径向分布的最经典方法之一。汉密尔顿指数用M表示,其值在-100%~100%之间,当M=0时,表示混纺纱中2种纤维在纱线横截面是均匀分布的,当M>0时,表示该种纤维在混纺纱中向外层转移;当M<0时,表示该种纤维向混纺纱的内层转移,M的绝对值越大,表示该种纤维向外层或向内层转移的趋势越大[10]。

3 计算及实验结果分析

3.1纱线横截面显微镜观察

用MOTTC B1型显微镜观察切片并用与其配套的CU-6型纤维细度仪软件拍照取样,采集到的纱线横截面图分别如图1~3所示。从图可看出,做包覆材料的羊毛纤维相对较粗,故截面呈现相对面积较大的圆形,涤纶和棉纤维截面分别为圆形和腰圆形,其中涤纶的直径明显小于羊毛纤维。由图1可见环锭纺混纺纱中涤纶明显向纱芯内转移,而从图2、3中可见,网格圈型集聚纺及全聚纺的纤维都比较随机的分散在纱中。

3.2 纤维分布频数统计及体积分布的计算

根据混纺纱截面切片的显微镜图像,选定成纱截面的中心和截面平均半径,然后将此圆半径分割成 5等分,得到 5个同心圆,将纱的横截面分成5层,由内到外依次为1、2、3、4、5,层间偏差依次为-2、-1、0、1、2。为保证实验的准确性,每种纱线各取20张图片,分别统计各层圆环中涤纶和棉纤维的根数,最终求取平均值作为每层纤维的频数分布,由于棉纤维和涤纶的线密度和体积密度不同,故截面积不等,因此需要转换每层纤维的根数之比为体积(横截面积)之比。设涤纶的根数和体积转换系数为1,则棉纤维的体积分数就等于其根数乘以其体积相对涤纶体积,最终得到相对体积分布,见表1。表中纤维的相对体积表示所有纤维相对于其中一种指定纤维的体积,本文中指定纤维为涤纶。假设一种纤维的体积为1,则另一种纤维相对于此纤维的体积比值即为相对体积,相对体积没有单位。

图1 环锭纺Fig.1 Ring spinning

图2 网格圈型集聚纺Fig.2 Lattice apron compact spinning

图3 全聚纺Fig.3 Complete condensing spinning

表1 纤维体积分布表Tab.1 Fiber volume distribution

3.3 纤维汉密尔顿指数的计算

表2 纤维体积分布矩Tab.2 Moment of fiber distribution

表3 各种形式成纱纤维的转移指数Tab.3 Migration index of various fiber

3.4 结果及分析

从纤维转移指数的计算结果可看出,环锭纺、网格圈型集聚纺和全聚纺所纺制的同种纱线相比,2种纤维的内外转移指数的差异较大。具体而言,3种混纺纱中2种纤维转移指数的绝对值从大到小依次为:环锭纱、网格圈型集聚纱和全聚纱,即相比集聚纺纱,环锭纱中涤纶向纱芯内转移的趋势更加明显,同时,与全聚纱相比,网格圈型集聚纱中纤维转移趋势更加明显。分析出现这种转移现象的主要原因是:对于环锭纺,纺纱过程中由于存在较大的加捻三角区,纤维集聚成纱线时纤维相互穿插、缠绕,在集聚过程中细而长的涤纶会明显向纱内转移,故环锭纱内2种纤维的转移现象最明显;对于网格圈集聚纺而言,其装置在牵伸区后加了一个气动凝聚区,凝聚区内具有斜槽的吸风装置在负压作用下集聚纤维束,使其宽度先大幅缩减,后逐渐调整须条宽度,最后以较小的宽度输出前罗拉,从而大大减小了加捻三角区[11],使加捻成纱过程中纤维的内外转移相对减少,故涤纶和棉的纤维转移趋势不如环锭纺;对于全聚纺,纤维从前钳口进入集聚区的过程一直被抽吸鼓表面所托持,在气压作用下,纤维平行向中间集聚,使牵伸区输出的纤维排列结构得以保持,并且在集聚区内得到良好的集聚。由于其集聚过程延续到阻捻钳口下,实现了一种真正的全程集聚,故纤维在加捻成纱前几乎没有出现穿插纠缠。因此,相比环锭纺和网格圈型集聚纺,全聚纺混纺纱中纤维的内外转移趋势最不明显的,即各种纤维随机地分散在纱体中。

4 结 论

通过对3种不同纺纱方式纺制的涤棉混纺纱进行切片实验,从分布图及计算结果可得出:在传统环锭纺涤棉混纺纱中,涤纶向纱芯转移的趋势较明显;而对于网格圈型集聚纺,涤纶向纱芯转移的趋势不如传统环锭纺明显;全聚纺相对于网格圈型集聚纱而言,涤纶分布更加随机,并且涤纶有向纱外转移的趋势。

FZXB

[1] 赵阳, 王惊涛, 肖琴, 等. 紧密纺纱技术工艺研究[J]. 棉纺织技术, 2009, 37(4): 6-9.

ZHAO Yang, WANG Jingtao, XIAO Qin, et al. Processing research of compact spinning technology [J]. Cotton Textile Technology, 2009, 37(4): 6-9.

[2] 范杰. 紧密纺原理及经济性的分析[J]. 国外纺织技术, 2004(9): 6-7.

FAN Jie. The principle and economy analysis for compact spinning [J]. Textile Technology Overseas, 2004(9): 6-7.

[3] 颜晓青, 谢春萍. Elite紧密纺与传统环锭纺成纱质量对比[J]. 棉纺织技术, 2005(4): 32-34.

YAN Xiaoqing, XIE Chunping. Comparison on yarn quality between elite compact spinning and traditional ring spinning [J]. Cotton Textile Technology, 2005(4): 32-34.

[4] 章友鹤. 紧密纺纱的生产及其产品开发[J]. 纺织导报, 2011(6): 58-60.

ZHANG Youhe. Compact spinning technology and product development[J]. China Textile Leader, 2011(6): 58-60.

[5] 江慧, 张海霞, 劳继红, 等. 紧密纺涤棉混纺纤维径向分布测试分析[J]. 棉纺织技术, 2005, 33(1): 33-35.

JIANG Hui, ZHANG Haixia, LAO Jihong, et al. Test and analyses on fiber radial distribution of compact spinning polyester cotton blended yarn[J].Cotton Textile Technology, 2005, 33(1): 33-35.

[6] 焦玉玲,王建坤. 环锭纺与紧密纺蓄热调温纤维/羊绒混纺纱性能分析[J]. 毛纺科技, 2013,41(8): 6-10.

JIAO Yuling, WANG Jiankun. Analysis on the porformance of thermo-regulated fiber/cashmere blended yarn on compact spinning and ring spinning[J].Wool Textile Journal, 2013,41(8): 6-10.

[7] 龚泰月, 劳继红, 周志军, 等. 绢棉混纺紧密纱线的性能及结构研究[J]. 上海纺织科技, 2004, 32(3): 18-19.

GONG Taiyue, LAO Jihong, ZHOU Zhijun, et al. Study on yarn property and structure of silk/cotton blended compact yarn[J].Shanghai Textile Science & Technology, 2004, 32(3): 18-19.

[8] 谢春萍, 高卫东, 刘新金, 等.一种新型窄槽式负压空心罗拉全聚纺系统[J]. 纺织学报, 2013, 34(6): 149-153.

XIE Chunping, GAO Weidong, LIU Xinjin, et al. A new kind of complete condensing spinning system with strip groove structure[J].Journal of Textile Research, 2013, 34(6): 149-153.

[9] 邰文峰, 徐鑫华, 宫菡菡. 混纺纱线中纤维的分布测试探讨[J]. 现代纺织技术, 2010(1): 41-45.

TAI Wenfen, XU Xinhua, GONG Hanhan. Testing method of the fiber distribution in the blended yarns[J].Advanced Textile Technology, 2010(1): 41-45.

[10] 于伟东. 纺织材料学[M]. 北京: 中国纺织出版社, 2006: 221-223.

YU Weidong. Textile Materials Science[M]. Beijing: China Textile & Apparel Press,2006: 221-223

[11] 汪燕, 邹专勇, 华志宏, 等. 网格圈型集聚纺集聚区纤维运动轨迹模拟分析[J]. 纺织学报,2009,30(10): 48-52.

WANG Yan, ZOU Zhuanyong, HUA Zhihong, el al. Simulation and analysis of trajectory of fiber in condensing zone of compact spinning with lattice apron[J]. Journal of Textile Research, 2009, 30(10): 48-52.