浮选柱在磁赤混合铁矿反浮选中的试验研究

王伟之,陈丽平,赵刘备,李富平

(1.河北联合大学矿业工程学院,河北 唐山 063009;2.河北省矿业开发与安全技术实验室,河北 唐山 063009)

我国铁矿资源多为浸染状构造,需磨到很细才能达到单体解离,而且大多数矿为赤铁矿与磁铁矿伴生的混合铁矿,当磨到很细时,矿泥覆盖或夹杂在矿粒表面,影响磁选精矿的品位,需要经过浮选才能使精矿品位达到60%以上。目前大多数选厂采用重选-磁选-反浮选工艺来回收铁矿物,其中浮选多采用浮选机,流程结构多为一次粗选、一次精选及两次扫选或三次扫选[1-3],流程结构较长,且分选效率较低。

浮选柱相对浮选机对微细粒的回收具有明显优势[4]。本文即针对某赤铁矿选厂生产现场“阶段磨矿、粗细分级、重选、弱磁-强磁-阴离子反浮选”流程中的浮选给矿,进行逆流微泡接触式浮选柱的反浮选试验,确定出浮选柱适宜的操作条件及药剂制度,以实现缩短浮选流程、提高精矿品位的目的。

1 矿石性质

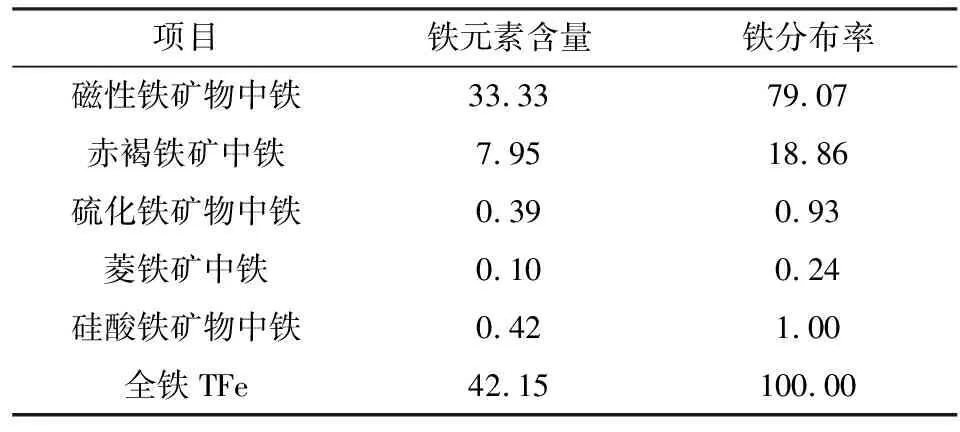

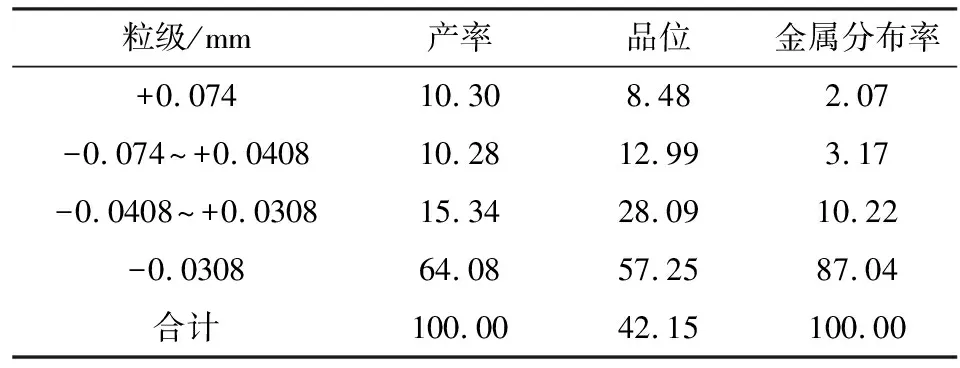

试验所用矿样取自生产现场浮选流程中的浮选给矿,即混磁精矿(强磁精和弱磁精的混合精矿),其主要金属矿物为磁铁矿及部分赤铁矿(含假象、半假象赤铁矿);脉石矿物主要为石英,其次为角闪石类及绿泥石类矿物。试验矿样的铁物相分析和粒度分析结果见表1、表2。

由分析结果可知,物料粒度较细,其中-0.0308mm产率为 64.08%,而且-0.0308mm粒级中铁的分布率占到87.04%,即金属铁主要分布在微细粒级中。而镜下观察磁铁矿颗粒和赤铁矿颗粒多呈半自形~自形晶粒状结构,多与石英毗邻或镶嵌。

表1 试验矿样铁物相分析结果/%

表2 试验矿样粒度分析结果/%

2 选矿试验研究

2.1 微泡逆流接触式浮选柱操作条件试验

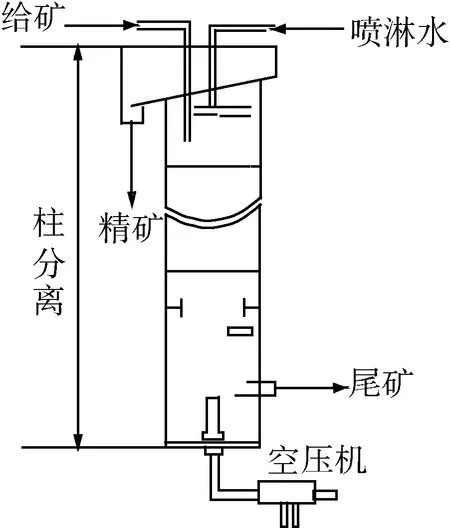

采用Φ50mm×2000mm的微泡逆流接触式浮选柱对试验矿样进行反浮选试验,浮选柱的基本结构见图1。该试验浮选柱采用喷枪式微泡发生器,气泡细小均匀、表面积大,在逆流条件下与矿粒的接触机会更多。

图1 浮选柱结构示意图

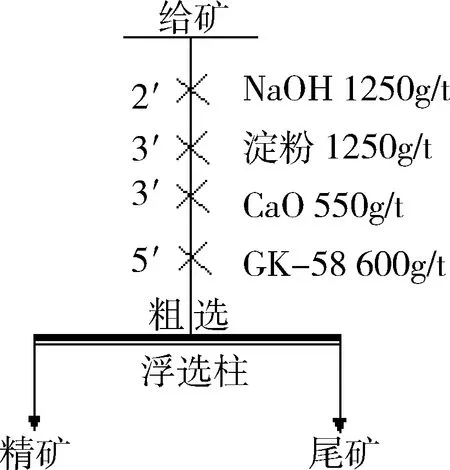

试验中浮选柱的初始操作条件确定为给矿浓度为30%,充气量4.0m3/h,泡沫层高度为30cm,排矿为自动控制。试验流程见图2。所用浮选药剂为生产现场提供,其中NaOH为pH值调整剂,调整矿浆pH>11.5;淀粉为铁矿物的抑制剂,CaO为活化剂;GK-58为脉石的捕收剂,浮选矿浆温度为40℃。

2.1.1 浮选柱给矿速度条件试验

浮选柱给矿设备为蠕动泵,其最大流量为1280mL/min。蠕动泵将矿浆打入到浮选柱最上部,再靠重力作用由给矿管在浮选柱的中上部给矿,因此当给矿速度即给矿量过低时,就会使给矿困难;但当给矿量过高时又会造成排尾困难甚至堵塞,因此要选择合适的给矿量。

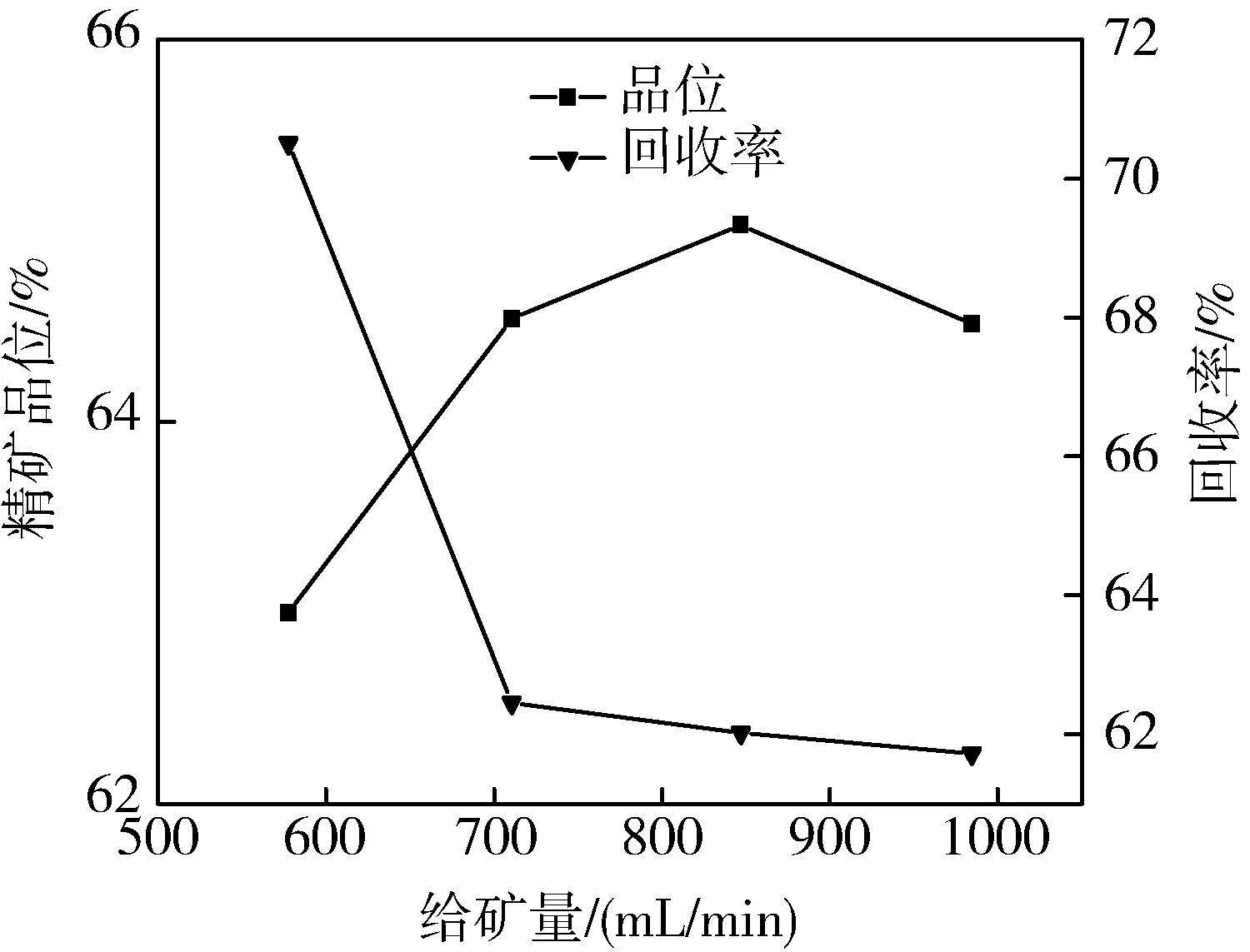

浮选柱给矿速度条件试验结果见图3。

图2 浮选柱操作条件试验流程

图3 浮选柱给矿速度试验结果

由图3可得,给矿速度加快,精矿品位升高,回收率下降;但当给矿速度大于847.0mL/min时,精矿品位开始下降,而回收率几乎没有变化,因此,确定给矿速度为847.0mL/min。

2.1.2 浮选柱给矿浓度条件试验

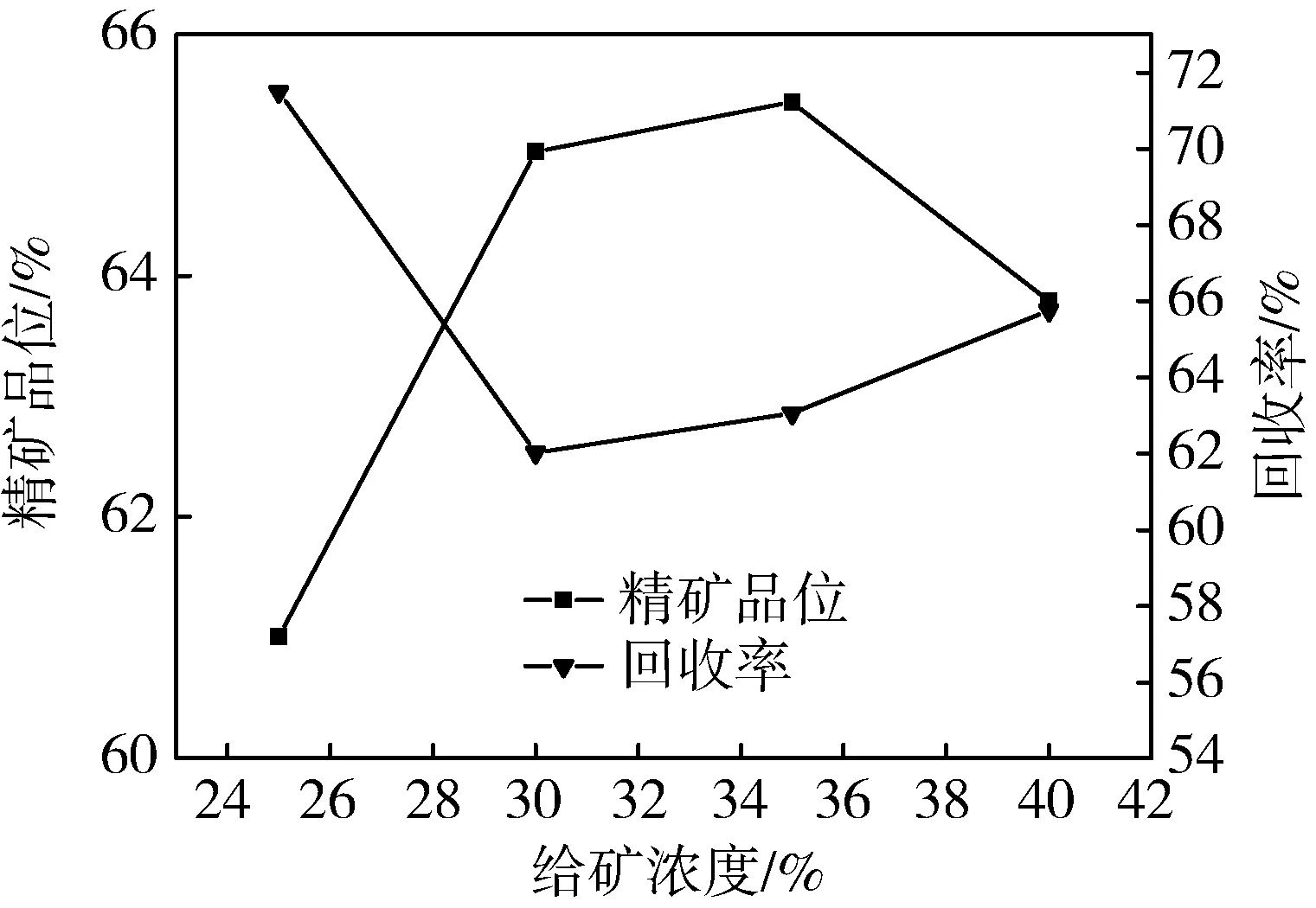

给矿浓度除会影响处理量外,对浮选柱的充气条件也有明显影响,过高的给矿浓度会使充气条件变坏[4]。给矿浓度条件试验结果见图4。

图4 浮选柱给矿浓度试验结果

由图4可知,随着给矿浓度的增加,精矿品位逐渐增加,回收率逐渐下降,但浓度增至35%后,品位开始下降;综合考虑品位及回收率,确定给矿浓度为35%。

2.1.3 浮选柱泡沫层高度条件试验

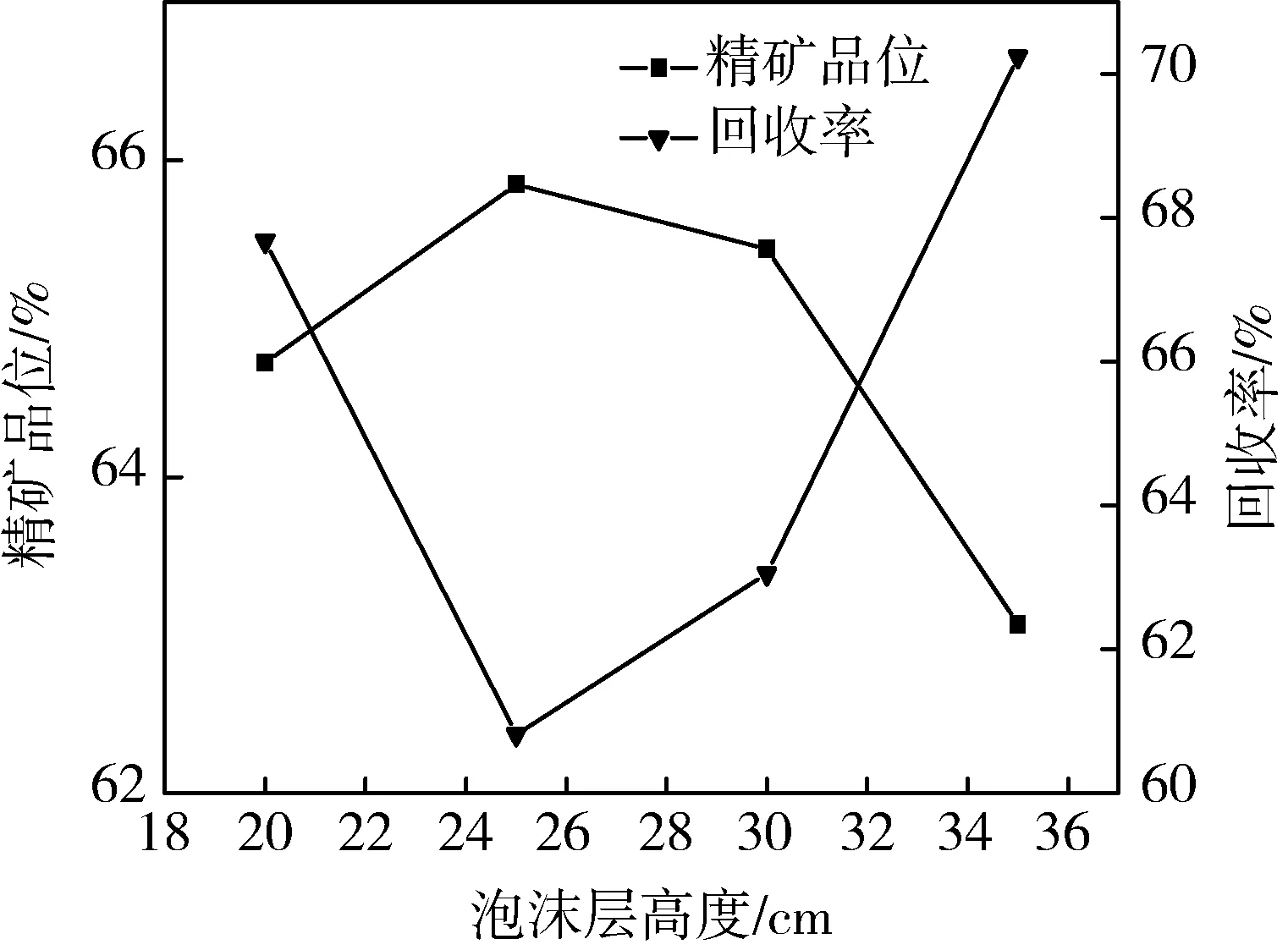

泡沫层的厚度对精矿品位和回收率有着直接影响[5]。由于是反浮选,泡沫层厚可以降低尾矿品位,但是泡沫层过厚会使泡沫自身太重而破裂使精矿质量变差。泡沫层高度条件试验结果见图5。

图5 浮选柱泡沫层高度试验结果

由图5可知,随着泡沫层高度的升高,精矿品位先是增加,当泡沫层高度升至25mm时,精矿品位开始下降;而回收率的变化正好相反。综合考虑回收率和精矿品位,选择泡沫层高度为30cm。

2.1.4 浮选柱充气量条件试验

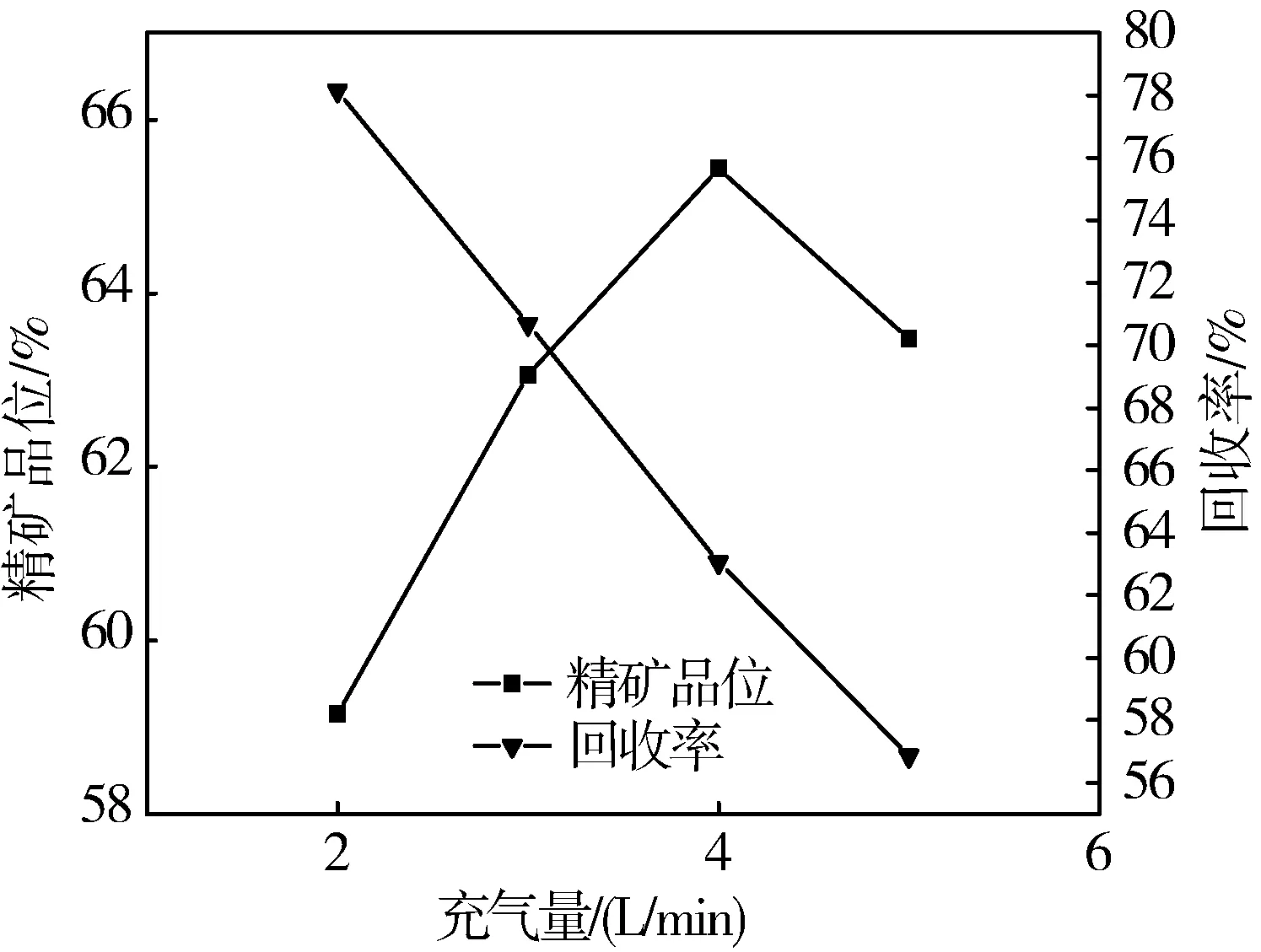

浮选柱充气量过大会导致矿浆在柱体内翻滚,泡沫层受到破坏甚至消失;充气量太小,气泡少,又形不成泡沫层。因此,选择合适的充气量,是获得良好精矿品位的关键。充气量条件试验结果见图6。

图6 浮选柱充气量试验结果

由试验现象和结果可知,大小均匀且数量较多的气泡可以提高精矿品位,但充气量过大,气泡变大表面积变小,精矿品位下降。因此,确定充气量为4.0m3/min。

2.2 微泡逆流接触式浮选柱药剂制度试验

通过上述试验,确定浮选柱的操作条件为:给矿速度为847mL/min,给矿浓度为35%,充气量4.0m3/h,,泡沫层高度30mm。在该操作条件下,进行了浮选柱的药剂制度条件试验。

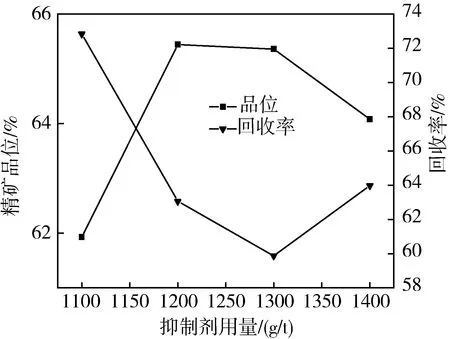

2.2.1 抑制剂用量试验

根据选厂提供药剂制度,抑制剂为苛化后的有机淀粉,浓度为6%,在使用进水浴加热至60℃左右。抑制剂用量试验结果见图7。

图7 浮选柱抑制剂用量试验结果

由试验结果可知,抑制剂用量为1200~1300g/t 时,精矿品位几乎没有变化,可回收率降低,因此,选择抑制剂用量为1200g/t。

2.2.2 活化剂用量试验

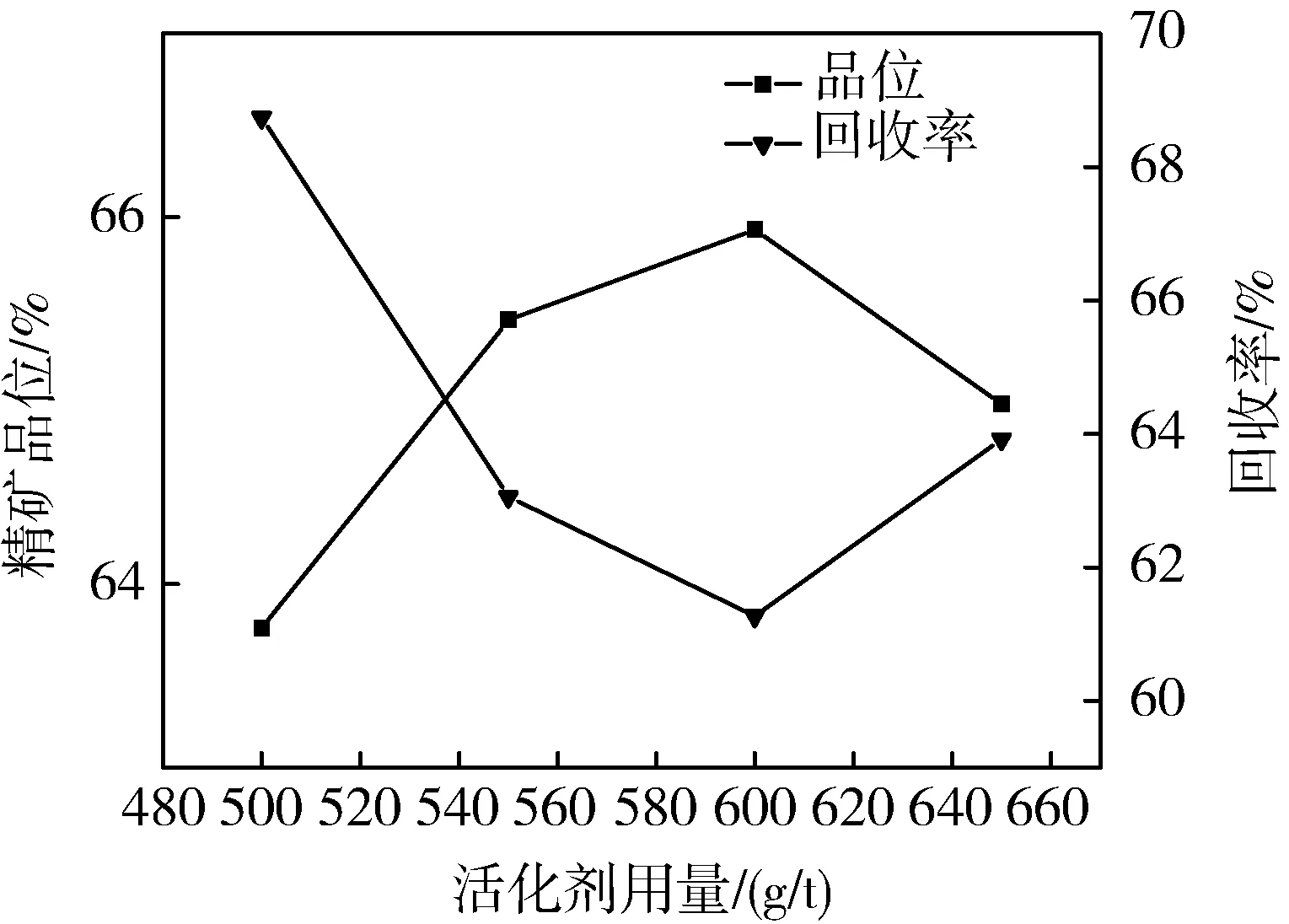

在赤铁矿反浮选中,石灰高效价廉,因此,多数选厂采用CaO粉末为石英的活化剂。活化剂用量试验结果见图8。

图8 浮选柱活化剂用量试验结果

由试验结果可见,随着活化剂用量的增加精矿品位不断上升,当活化剂的用量为600g/t时,精矿品位开始下降,回收率变化规律相反。为保证一次粗选得到合格的精矿,确定氧化钙的用量为600g/t。

2.2.3 捕收剂用量试验

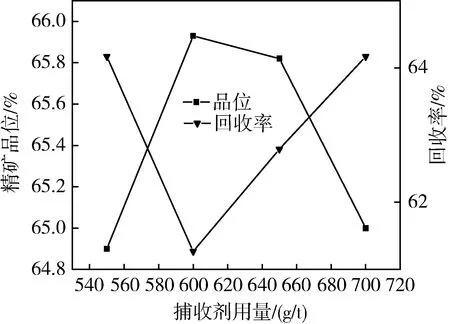

捕收剂GK-58在使用时亦水浴加热至60℃左右,捕收剂用量试验结果见图9。

图9 浮选柱捕收剂用量试验结果

由试验结果可得,随着捕收剂用量的增加精矿品位先是增加,而回收率先是下降;当捕收剂用量超过600g/t后精矿品位开始下降,回收率开始增加。因此,为保证精矿品位及降低药剂成本,确定捕收剂用量为650g/t。

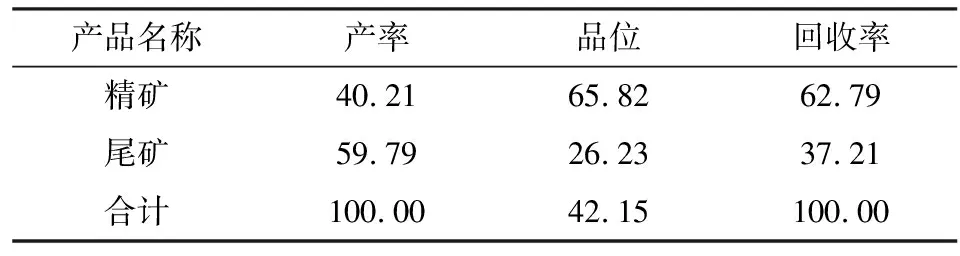

2.3 浮选柱粗选试验

通过以上试验确定浮选柱的操作条件为给矿速度847mL/min,给矿浓度35%,泡沫层高度30cm,充气量4.0m3/min时;药剂用量分别为:NaOH 1250g/t,淀粉 1200g/t,活化剂CaO 600g/t,捕收剂GK-58 650g/t。该条件下进行的浮选柱粗选试验结果见表3。

由试验结果知,逆流微泡接触式浮选柱可以应用于磁赤铁矿的反浮选,经过一次粗选即可得到合格的铁精矿,可以缩短浮选的流程。粗选尾矿可经扫选后抛尾。

表3 浮选柱粗选试验结果/%

3 结论

1)该试验矿石为某赤铁矿选厂生产现场浮选流程中的浮选给矿。矿石中主要金属矿物为磁铁矿和赤铁矿(含假象、半假象赤铁矿),脉石矿物主要为石英。

2)以回收微细粒级为主要特点的微泡逆流接触式浮选柱应用于磁赤铁矿的反浮选中,在优化的操作条件下进行一次粗选即能得到精矿品位65.82%,回收率62.79%的选别指标,即经过一次粗选作业即得到了合格精矿,缩短了浮选流程。试验数据可为赤铁矿浮选流程中浮选柱的应用提供一定的参考依据。

[1] 邱俊,吕宪俊,等.铁矿选矿技术[M].北京:化学工业出版社,2009:142-144.

[2] 王资.浮游选矿技术[M].北京:冶金工业出版社,2006.

[3] 王运敏,田嘉印,王化军,等.中国黑色金属矿选矿实践[M].北京:科学出版社,2008.

[4] 赵昱东.浮选设备的新进展[J].矿山机械,2010,38(16):1-2.

[5] 张海军,刘炯天,王永田.矿用旋流-静态微泡浮选柱的分选原理及参数控制[J].中国矿业,2006,15(6):71-72.