翻车机轨道衡的检定方法及存在问题分析

庄君峰 上海铁路局科研所

翻车机轨道衡的检定方法及存在问题分析

庄君峰 上海铁路局科研所

介绍翻车机轨道衡的发展,作用和系统组成。2012年结合我国自动轨道衡检定的实际情况,翻车机轨道衡被归入到了JJG781-2002《数字指示轨道衡》检定规程进行检定,但是具体检定方法还不是很明确。简要阐述翻车机轨道衡的检定方法,并针对目前安装调试中存在主要问题进行分析。

翻车机轨道衡;数字传感器;检定方法;问题分析

1 引言

翻车机是指一种用来翻卸铁路敞车散料的大型机械设备。可将铁路敞车翻转或倾斜使之卸料的装卸机械,适用于运输量大的港口和冶金、煤炭、发电等工业部门。翻车机轨道衡是一种安装在C型翻车机本体下的专用计量器具。翻车机轨道衡使用翻车机本体作为称重台面--承载器,其称重过程受翻车机控制系统控制,与翻车机控制系统配合工作实现自动称量的功能。翻车机轨道衡在不进行计量时翻车机系统仍能进行货车的正常翻卸工作。翻车机轨道衡具有精度高、称量速度快、安装方便、无占地面积、节约基建费用和人力资源等诸多优势。

2 系统简介

翻车机轨道衡最早应用于上世纪80年代,当时计量受微处理器和计算机技术等方面的限制种类较少,大型衡器多采用机械杠杆式。伴随着传感器和计算机技术、高速数据采集及数据处理技术的快速发展,计量技术及设备得到长足发展。动态轨道衡突破了过衡低速度和轨道连接方式等技术障碍,先后研制出了高速轨道衡、不断轨动态轨道衡及曲轨段轨道衡。

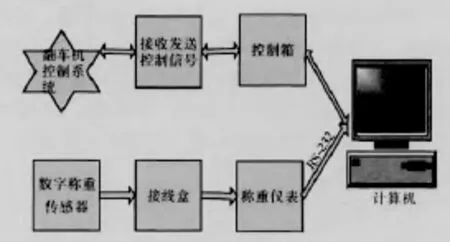

翻车机轨道衡系统主要分为三个部分:一是称重部分,完成系统称重;二是信号控制部分,完成与翻车机的信号接收与发送;三是上传数据处理部分,主要进行称重数据记录及处理自动、手动信号的采集和发送。系统流程如图1所示。

图1 系统流程图

翻车机安装在箱式框梁测力台面上,通过主动轮与从动轮的啮合传动实现铁路敞车翻卸(如图2所示)。数字称重传感器位于箱式框梁的四角。翻车机处于0°时,将此时状态作为称重零点,标定仪表零点。翻车机在转动过程中,需要有抱闸使翻车机翻转到一定角度时停止,在长期使用过程中由于减速机油箱缺油或抱闸磨损等因素导致0°轻微偏移,改变空间质心,造成称重零点漂移,因此要定期进行机械检查。

图2 翻车机主视图

3 检定规程

JJG234-2012《自动轨道衡》检定规程已于2012年3月2日由国家质检总局批准,并于2012年9月2日正式实施,该规程结合我国自动轨道衡检定的实际情况,保留了JJG234-1990《动态称量轨道衡》和JJG709-1990《非机车牵引动态称量轨道衡》检定规程中行之有效的内容,并将翻车机轨道衡归入到检定规程JJG781-2002《数字指示轨道衡》中进行检定。

3.1 检定方法

(1)检定前的准备

称量检定前,可利用厂内煤车满载上衡进行翻车3次。

(2)置零准确度

不带零点跟踪装置的轨道衡,先将轨道衡置零,然后测定使示值由零变为零上一个分度值所施加的砝码,按照规程中7.2.2.5误差计算方法--闪变点法,确定零点误差。带零点跟踪装置的轨道衡,将示值摆脱自动置零和零点跟踪范围(如加放10e的砝码),然后按照规程中的方法计算零点误差。

(3)称量性能

①最小秤量:18t;

②最大允许误差改变的点:25t(中准确度级e=50kg时);

③最大秤量:80t。

以上秤量点应检定一个往返,如果轨道衡装配了自动置零或零点跟踪装置,在检定中可以运行。

其中检定最大秤量80t点时可采用以下两种方法:

(a)可使用T6FK或T7检衡车2辆,从2辆检衡车中分别吊出砝码小车,并在每辆砝码小车上加装砝码,使砝码小车总质量为40t。将2辆砝码小车(总质量为80t)分别放置承载器上,检定一个往返。

(b)可使用T6FK或T7检衡车1辆,另外需使用厂内铁路敞车1辆和其它配重物,将铁路敞车进行预称量得出质量值,以总质量为40t砝码小车放置在承载器上,检定往返5次,共计10次称量,求出称量示值的最大值与最小值之差即重复性误差,若该秤量点的重复性误差不大于所对应的最大允许误差绝对值的1/3,将装载配重物的铁路敞车推至承载器,检定往返3次,共计6次称量,记录称量示值I,求出平均值,用平均值与该秤量点的系统误差△计算得到铁路敞车的标准值,然后将检衡车中的砝码放入铁路敞车内,使敞车总质量约为80t,然后进行检定一个往返。

(4)偏载

用总质量为40t砝码小车对承载器的始端、支承点、相邻两对支承点的中部和末端进行检定,往返1次。如果轨道衡具有自动置零或零点跟踪功能,检定期间不能运行。

(5)鉴别力

在最小秤量18t、50%最大秤量40t和最大秤量大于80t进行鉴别力检定。根据使用检衡车的不同可在规程中7.2.2.4所选择的称量检定中同时进行鉴别力检定。

无指示较小分度值(不大于0.2e)的轨道衡,采用下述方法进行检定:将砝码小车或检衡车推至轨道衡上,然后依次加放0.1d的小祛码,直到示值I确实地增加了一个实际分度值为I+d。

(6)重复性

砝码小车或检衡车应单方向上轨道衡,至少重复检定3次,

秤量点:40t和80t。

每次检定前应将轨道衡调至零点位置。如果轨道衡具有自动置零或零点跟踪功能,检定时应运行。

(7)检定结果分析

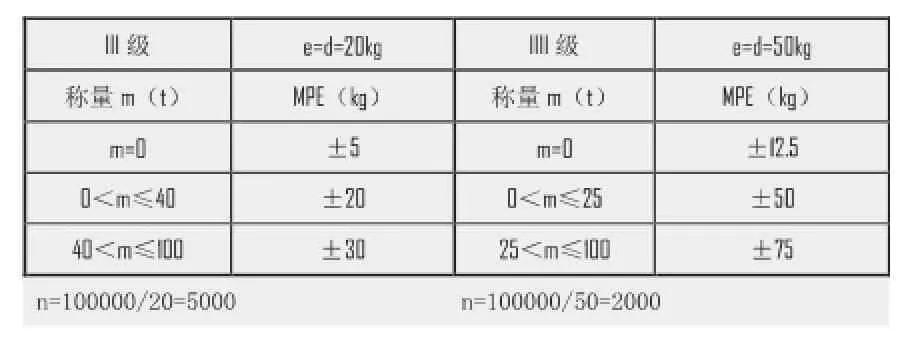

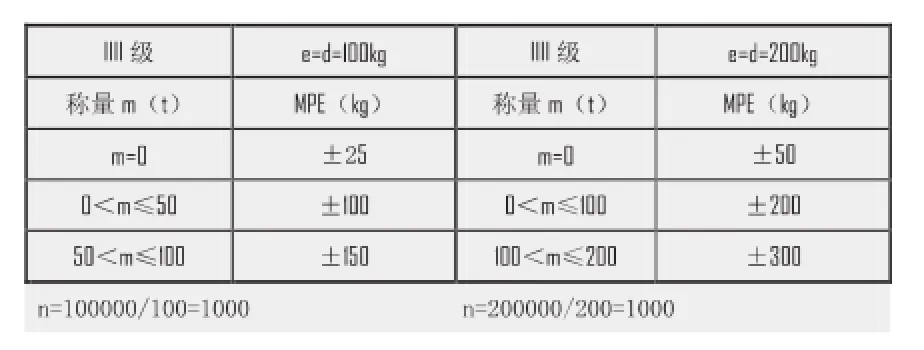

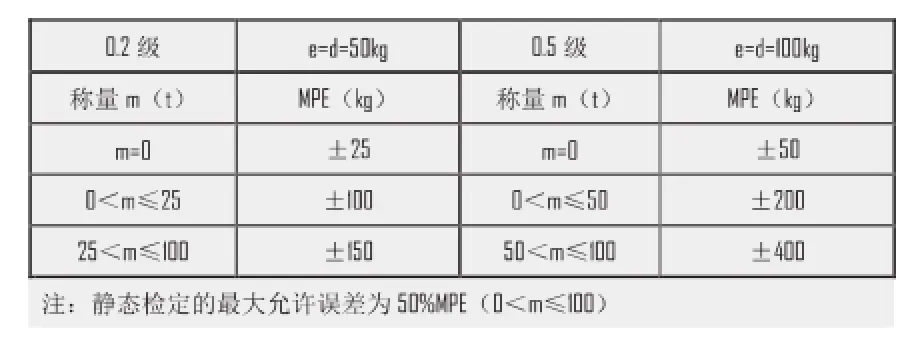

检定完成后,根据允差对照表,对检定结论进行评定。数字指示轨道衡最大允许误差见表1、表2;动态轨道衡最大允许误差见表3。

表1 JJG781-2002数字指示轨道衡最大允许误差对照表

表2 JJG781-2002数字指示轨道衡最大允许误差对照表

表3 JJG234-1990动态轨道衡最大允许误差对照表

4 存在问题分析

造成检定困难主要有以下原因。首先是翻车机本体机械结构对称量的影响,检测砝码的重量通过刚性结构传递给C型端环,两个端环通过啮合齿轮方式传递给水平称量框架。力值传递环节多和传递线路长使得传感器不能检测施加在翻车机本体上重量微弱变化(如通过闪变点检测零点误差),影响采集检测数据;其次传感器量程的选择非常关键,翻车机本体重量被检测重车总重量为220t。选择传感器时,每只传感器最小量程为55t。轨道衡所使用的传感器一般都是级的传感器,按照OIMLR60国际建议及误差分配原则,级传感器用于制造检定分度数不大于3000的Ⅲ级秤。秤的检定分度数超过了传感器的最大检定分度数,违背了秤用传感器的计量学要求和计量中误差分配原则。造成系统不稳定,使得检定时不确定性因素增大,检测数据不可靠。

实施新规程后,翻车机轨道衡安装调试阶段工作量、安装精度等将有所增加,主要体现在以下方面。

(1)传感器安装:选择零点、输出灵敏度接近的传感器进行组秤;确保传感器底板到翻车机大梁之间的安装尺寸符合设计要求;传感器下底板与翻车机大梁之间需设计铜编织线等可靠接地装置;使用垫铁进行高度调整时,垫铁数量尽可能少,厚的放置在下方。调整完毕后使用电焊将垫铁与安装板进行点焊。

(2)翻车机本体限位拉杆的调整:设有轨道衡的翻车机较多采用纵向、横向拉杆的进行限位。轨道衡安装时需要对拉杆的安装及受力情况进行检查调整,使每对拉杆受力均匀,保证拉杆在工作时只受限位方向的力而不受垂直方向的分力。

(3)翻车机本体的调整与检查:需要检查翻车机本体与基础之间、水平称量框架与挡煤板之间的距离,相互间不要产生干涉现象。如发现此类问题,需及时向安装单位提出并加以处理,为保证后续检定的顺利进行,翻车机本体与基础、水平称量框架与挡煤板之间留有不小于10mm的间隙。

(4)传感器输出的调整∶在安装时需要根据传感器的输出确认安装效果,由于翻车机在不工作时属于非平衡状态,造成重心偏离翻车机中心线,使得传感器受力不平衡,不能一味追求四只传感器输出一致。

(5)详细调试∶调试首先确保砝码车上下翻车机时称重系统完全归零;其次,同一检定点有良好的重复性;再次,调整电位器(数字差传感器调整内码输出系数)保证偏载达到检定规程要求;最后,重新进行零点及量程的标定,对每只传感器输出进行细调,确保感量测量值等满足规程的要求。必要时再次进行零点和量程的标定。

5 结束语

由于卸载效率高,翻车机轨道衡的数量在不断的增加。随着科技的进步,翻车机轨道衡的不足和缺陷必将得到改进提高。通过本文的简单介绍分析,希望在各方技术工作人员的共同努力下,使翻车机轨道衡的技术性能、检定和校准方法能够得到进一步的发展,确保使用单位的翻车机轨道衡性能稳定可靠检测数据准确规范。

[1]JJG709-90,非机车牵引动态称量轨道衡(含翻车机轨道衡)检定规程[S].

[2]JJG781-2002,数字指示轨道衡检定规程[S].

责任编辑:宋飞 罗建敏

来稿时间:2013-12-4