冷轧无缝钢管残余应力对液压缸筒承载能力影响的研究

鲍岩,叶金铎,马叙,张春秋

(1.天津市控制理论与应用重点实验室,天津理工大学机械工程学院,天津300384;2.天津理工大学材料科学与工程学院,天津300384)

0 前言

液压传动是工程机械中广泛采用的传动方式,液压油缸是液压传动系统中的重要执行元件,其中的缸筒多数采用高精度冷轧钢管。经轧辊冷轧的钢管会在成品钢管内形成残余应力,影响残余应力的因素较多,主要与轧辊个数、轧制道次、钢管减径量等有关。国内对冷拔钢管成型过程的研究比较充分,天津理工大学的叶金铎等人采用基于数值模拟的实验方法研究了冷拔钢管的残余应力[1],天津理工大学的胡建英利用有限元法在完成冷拔钢管成型的基础上,研究了冷拔钢管残余应力对液压缸筒承载能力的影响[2]。因为冷轧钢管成型过程复杂,应力分布在环向已经没有对称性,目前对冷轧钢管成型过程的研究工作相对较少,揭示稳定轧制阶段应力分布和获得冷轧成型后钢管残余应力的工作较少,也没有研究冷轧钢管残余应力对液压缸筒承载能力影响的工作[3-8]。

本文作者在研究冷轧钢管成型过程和获得冷轧钢管残余应力的基础上,将获得的残余应力作为油缸缸筒的初应力施加在缸筒上,研究了油缸缸筒在初应力和液压载荷联合作用下的应力分布规律。数值计算结果显示,用冷轧钢管作液压缸筒,残余应力增大了液压缸筒的等效应力,降低了液压缸筒的承载能力。文中工作对于估计残余应力对液压缸筒承载能力的影响具有参考价值。

1 冷轧钢管成型过程的模拟与残余应力

无缝钢管材料为低碳钢,冷轧前管坯外径D0=201.5 mm、壁厚t=10.75 mm、长度取872 mm,冷轧后成品钢管外径D=200 mm。钢管的弹性模量E=210 GPa、泊松比μ=0.3,材料模型采用真实材料曲线;轧辊材料选用Gr15,钢管与轧辊之间的摩擦因数为0.1。

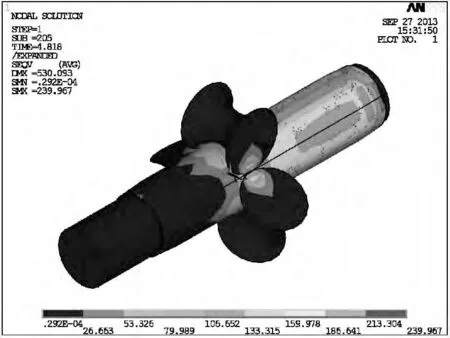

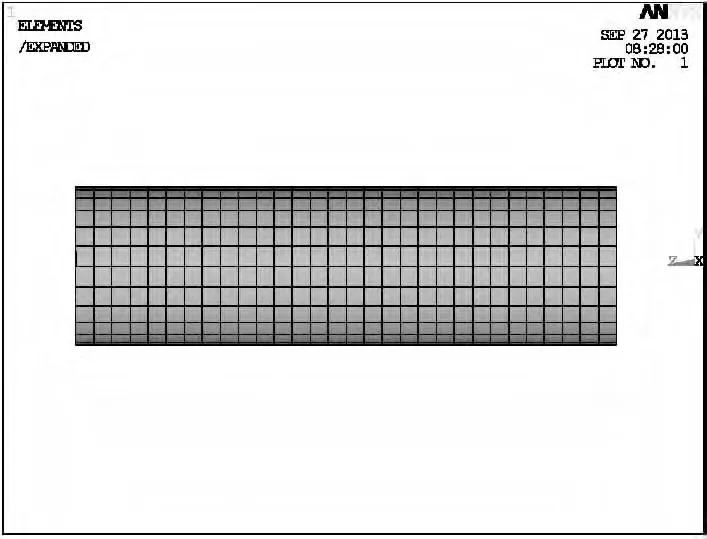

钢管和轧辊均采用20 节点三维实体单元,有限元模型见图1,其中钢管划分959 个单元、轧辊划分799 个单元、接触单元共1 119 个;模拟中考虑了几何非线性,材料非线性和接触非线性,材料模型采用随动强化模型。模拟中,对轧辊轴线和芯棒轴线施加零位移边界条件,采用残余力收敛准则,收敛精度取为0.1%。冷轧成型完成以后,将钢管冷轧的残余应力作为液压缸筒的初始应力,在有残余应力(钢管冷轧脱模后的残余应力即是缸筒的初应力,下文统称初应力)的缸筒内表面施加液压载荷,研究初应力和液压载荷对液压缸承载能力的影响。

2 计算结果与分析

2.1 冷轧完成以后钢管的残余应力

图2 和图3 绘制了钢管在稳定轧制阶段和钢管脱模以后的等效残余应力。由图可见,钢管上的残余应力分布规律较为复杂,稳定轧制阶段(图2)钢管外表面的等效应力在轴向和环向分布很不均匀,钢管脱模以后(图3),外表面的等效应力除管头两端外在轴向分布相对均匀,但是在环向分布呈周期性的变化。

图2 稳定轧制阶段的等效应力

图3 冷轧完成钢管脱模后的等效应力

对钢管内部残余应力的进一步分析发现,轴向应力、径向应力和环向应力在环向和径向分布规律十分复杂,全部列出需要较大篇幅,作者根据对计算结果的分析,在环向列出了60°位置的三向应力沿轴线方向的分布,在径向列出了钢管内外表面三向应力沿轴线方向的分布。

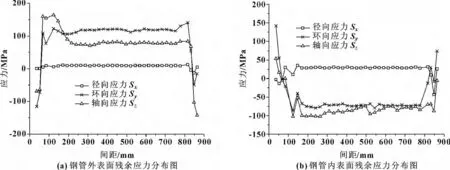

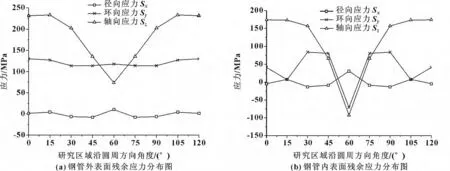

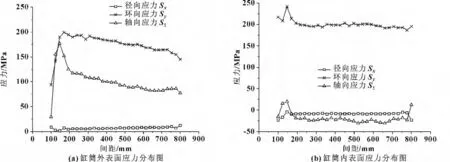

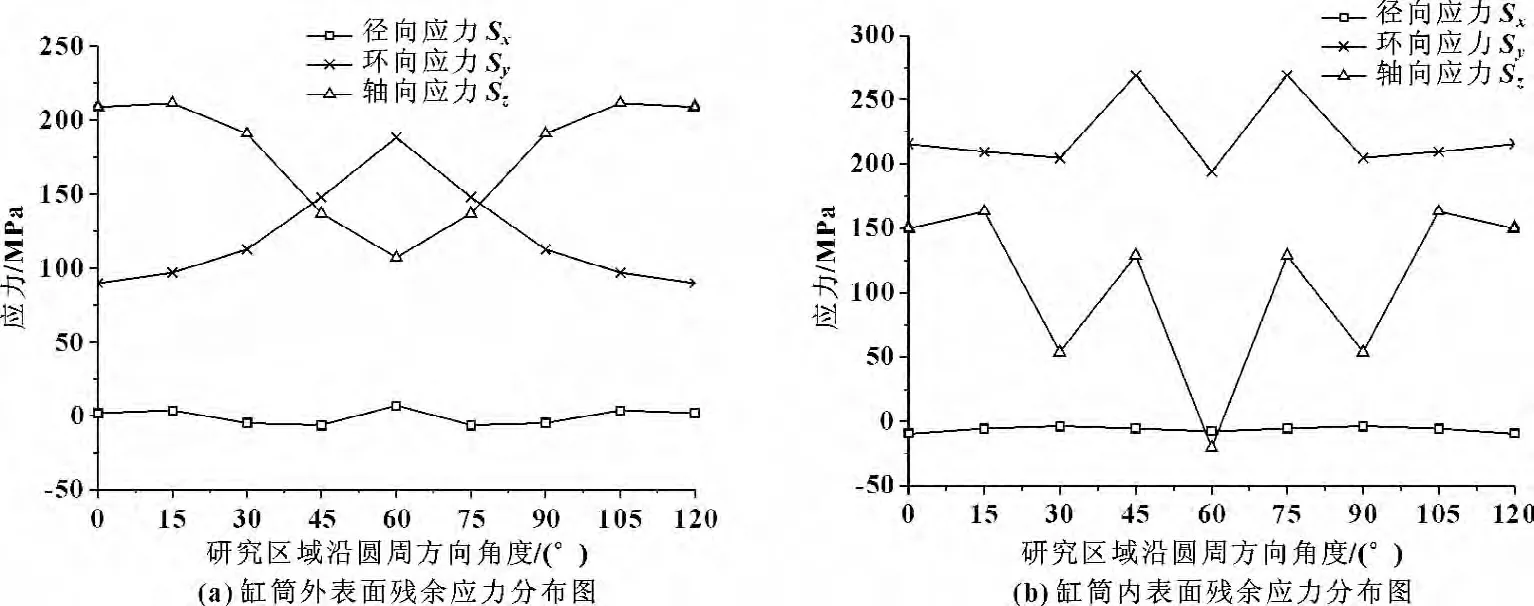

图4 是无缝钢管冷轧成型脱模后环向60°位置内外表面三向应力沿轴线的分布曲线,图5 是钢管冷轧脱模后内外表面的残余应力沿圆周方向的分布曲线,考虑到对称性,图中只绘制了0~120°的曲线。

图4 钢管脱模后60°位置内外表面残余应力分布曲线

图5 钢管脱模后表面残余应力沿圆周方向分布曲线

钢管冷轧成型后内外表面的残余应力具有如下特点:

(1)钢管脱模后在环向60°位置的残余应力

从图4(a)的残余应力分布可见,钢管脱模以后,在钢管外表面,三向应力均为拉应力,环向应力最大,数值约为105 MPa,轴向应力数值约为80 MPa,径向应力接近于零。

在图4(b)中,钢管脱模以后,在钢管内表面,轴向应力和环向应力均为压应力,轴向压应力略大于环向压应力,沿轴向有明显波动,压应力最大值约为100 MPa。环向应力数值沿轴向变化较小,数值约为70 MPa。径向应力为拉应力,沿轴向无明显变化,数值约为30 MPa。

(2)钢管冷轧脱模后沿圆周方向残余应力

从图5(a)可见,钢管脱模以后,在钢管外表面,轴向应力沿圆周方向变化较大,最大拉应力230 MPa,位于15°方位,最小拉应力70 MPa,位于60°方位。环向应力沿圆周方向变化较小,平均值约为110 MPa。径向应力数值很小,最大值约为10 MPa,于60°方位。

图5(b)中,在钢管内表面,轴向应力经历了拉压变化,最大拉应力约为180 MPa,位于0°方位,最大压应力约为100 MPa,位于60°方位。环向的拉压应力沿圆周方向交替变化,拉压应力数值接近,约为75 MPa。径向应力也在圆周方向交替变化,拉应力数值稍高,约为30 MPa,位于60°方位。

2.2 残余应力对液压缸承载能力影响的研究

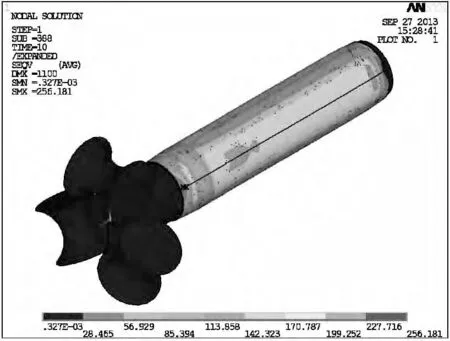

钢管冷轧脱模后外径DT=200.52 mm,内径dT=190.01 mm,截取长度l=700 mm 的一段钢管作为缸筒,将冷轧结束后的残余应力作为缸筒的初应力,再在缸筒内表面施加数值为8 MPa 的压力,液压缸的有限元模型如图6所示。

图6 液压缸筒有限元模型

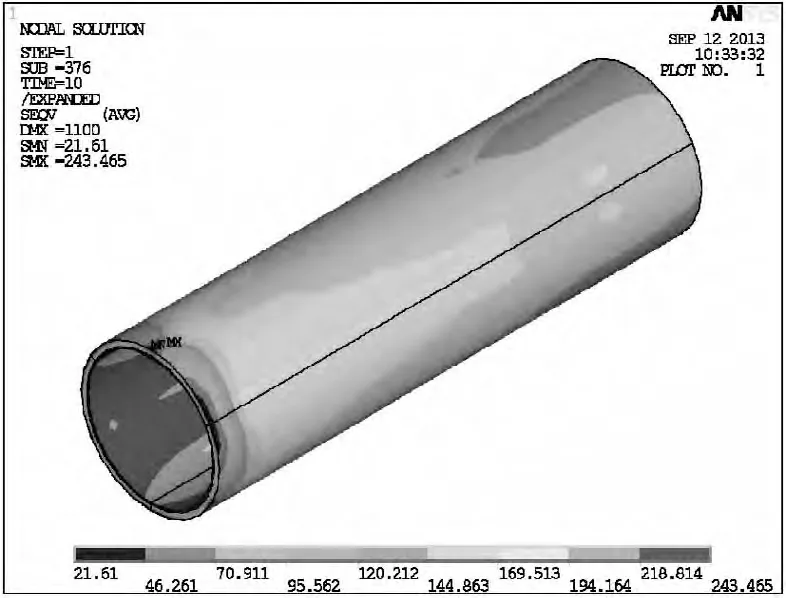

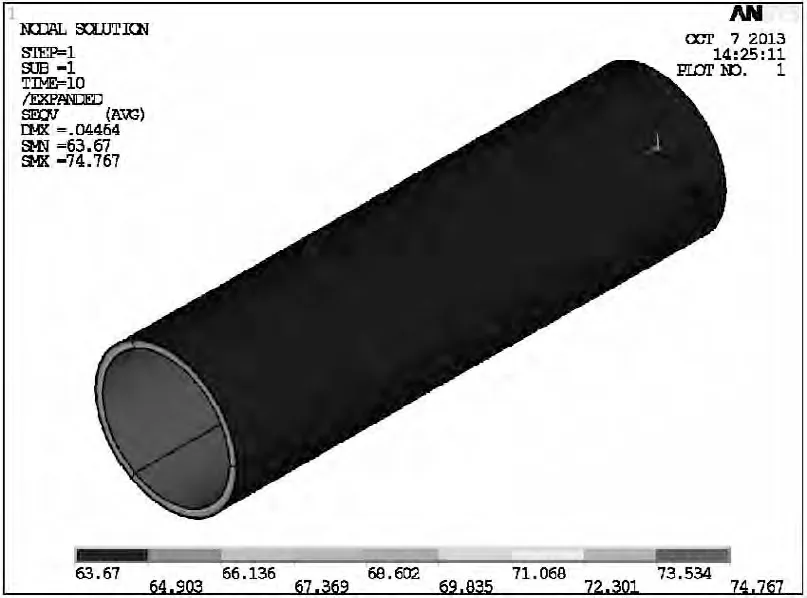

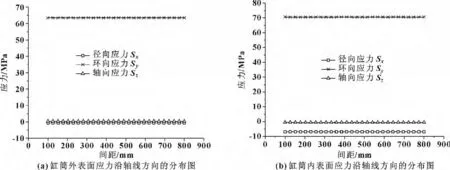

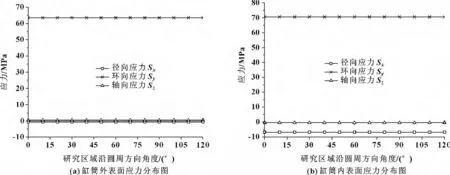

图7 和图8 绘制了有无初应力液压缸筒在液压载荷作用下的等效应力分布。图9 绘制了环向60°位置液压缸筒在初应力和液压载荷联合作用下的内外表面的三向应力沿轴线的分布曲线,图10 是在初应力和液压载荷联合作用下液压缸筒沿圆周方向的三向应力分布曲线,图11 是初应力只有液压载荷作用下缸筒内外面的三向应力沿轴线的分布曲线。

图7 初应力和液压载荷联合作用下液压缸筒的等效应力

图8 受液压载荷作用液压缸筒的等效应力

图9 初应力和液压载荷联合作用下缸筒在60°位置内外表面的三向应力分布曲线

图10 初应力和液压载荷联合作用下缸筒内外表面沿圆周方向的三向应力分布曲线

图11 无初应力缸筒受液压载荷作用内外表面的三向应力沿轴线的分布曲线

图12 是初应力时缸筒的三向应力沿圆周方向分布曲线。

图12 无初应力时缸筒受液压载荷作用内外表面的三向应力沿圆周方向的分布曲线

2.2.1 有无初应力对液压缸筒等效应力和承载能力的影响

由图7 和图8 可见,缸筒内表面的等效应力最大,但是二者等效应力最大值差距较大,有初应力缸筒的等效应力约为240 MPa,是无初应力缸筒等效应力的3 倍,说明初应力的存在明显增大了缸筒的等效应力。

2.2.2 有无初应力对液压缸筒内外表面应力沿轴线方向分布的影响

比较图9 和图11 可以看出,在钢管的外表面,初应力的存在增大了钢管外表面的环向应力和轴向应力,其中有初应力缸筒的环向应力最大值约为200 MPa,是无初应力缸筒环向应力的3 倍,同时有初应力缸筒存在数值较高的轴向应力,平均应力数值接近100 MPa。

2.2.3 有无初应力对液压缸筒内外表面应力沿环向分布规律的影响

从图10 和图12 三向应力分布曲线可以看出,有无初应力对缸筒内外表面的径向应力影响较小,初应力的存在使液压缸筒外表面的环向应力和轴向应力在环向周期性变化,数值也较高,无初应力的液压缸筒应力数值相对较低,轴向应力接近于零。在缸筒的内表面,初应力的存在导致环向应力和轴向应力在环向分布发生跳跃,而无初应力时,环向应力和轴向应力在环向分布相对均匀,数值也较小。

3 结论

(1)在完成冷轧钢管成型过程的基础上,研究了冷轧残余应力对液压缸筒承载能力的影响。数值计算结果显示,初应力的存在直接影响了液压缸筒等效应力的大小和分布方式,有初应力缸筒的等效应力是无初应力缸筒的3 倍。

(2)初应力存在的主要不足是明显增大了缸筒的等效应力,同时环向应力和轴向应力在环向分布也不均匀。

(3)直接用冷轧钢管制造液压缸筒,应该估计初应力对缸筒承载能力的影响,作者建议通过热处理消除冷轧钢管的残余应力。

[1]叶金铎,彭国宏,胡建英,等.冷轧无缝钢管残余应力测量的杂交实验方法[J].实验力学,2007,22(1):75-78.

[2]胡建英,叶金铎.残余应力对液压油缸缸筒承载能力影响的有限元分析[J].机床与液压,2006,34(10):111-124.

[3]马鹏飞,靳伍银,蔺鹏.预荷油缸的参数化设计[J].机床与液压,2004,32(6):149-150.

[4]王家聪,李亚森,高精度冷拔钢管残余应力的分析与消除[J].钢管,2005,34(1):17-19.

[5]王生武,温爱玲,邴世君,等.滚压强化的残余应力的数值仿真及工艺分析[J].技术力学学报,2008,25(12):113-118.

[6]刘海昌,汪建春,刘抗强.铝钢复合材料冷轧变形规律的研究[J].中国机械工程,2005(3):464-465.

[7]董丽丽.304 奥氏体不锈钢薄板冷轧过程数值模拟[D].包头:内蒙古科技大学,2012.

[8]王彦博,李国强,陈素文,等.残余应力对高强钢焊接箱形柱极限承载能力的影响[C].全国钢结构学术年会论文集,2010:273-278.