无底柱垂直扇形中深孔分段崩落采矿法

杨宏伟,郝 涛,赵福友,周其磊

(陕西五洲矿业股份有限公司,陕西 商洛726403)

1 采矿技术条件

1.1 地质勘探提供的开采技术条件

(1)矿区水文地质条件属简单~较简单类型;

(2)矿床为半坚硬的沉积层状矿体,厚度大、稳定、完整、稳固;

(3)矿体顶板为薄层硅质岩、微薄层粘土岩,致密坚硬,性脆;底板为碳质粘土岩,节理裂隙不发育,稳定;矿体为碳质粘土岩及碳质粘土岩夹微薄层粘土岩,矿石自然安息角为38°

(4)矿体产状340°~ 20°∠47.5°~55°(含裕源及峡峪沟)。

1.2 生产勘探揭示的开采技术条件

(1)矿区水文地质条件属简单~较简单类型。

(2)矿床规模为大型,矿体形态为简单类型。

(3)矿体有分支复合现象,分支是主要的,复合是次要的,复合长度大于50m而小于100m。

(4)存在湿度大,矿岩稳固性极差,品位较低的黄泥块段。

(5)存在矿岩稳固性极差的难采块段。

(6)工业矿体底盘存在连续性好的高碳层,高碳层厚度变化较大,稳固性极差。

(7)矿体产状:1)金狮剑~焑家沟矿段为0~15°∠44~50°,平均8°∠47.5°; 2)裕源采区东段及中段,350°~5°∠46~54°,平均0°∠48°;西段340°~350°∠46~58°,平均346°∠50°;3)峡峪沟采区为10°~25°∠50~55°,平均18°∠52°。

(8)Ⅰ1号矿体(底层矿体)岩性为碳质粘土岩,致密坚硬与底盘围岩呈渐变过渡状态,界限不清,I2号矿体(顶层矿体)岩性为薄层碳质粘土岩夹微薄层粘土岩,层理、节理极发育,稳固性差;夹层为碳硅质粘土岩,一般致密坚硬,但西段(裕源采区)大部分例外;顶盘围岩为Ⅱ号矿体,为薄层硅质岩夹微薄层粘土岩,层理、节理极发育,稳固性极差。

2 采矿方法选择

2.1 浅部(上部)各中段沿用的采矿方法

浅部(上部)各中段沿用的采矿方法是房柱式留矿采矿法。此方法存在的问题如下:

(1)无法开采难采矿块,所谓难采矿块指的是黄泥块段与矿岩稳固性极差的原生块段,其层理、节理、揉褶较发育;

(2)由于矿体有自燃性,采空区封堵较困难,对于存在的已封堵火区无法开采;

(3)无法全厚开采,损失率很大,若强行全厚开采,必报废采场;

(4)对于底盘近矿围岩及矿石稳固性极差的矿体,无法正常开采,采切工程位置难以选择,即使形成,也难于维护,采矿安全隐患极大。如裕源、五色沟、峡峪沟等地;

(5)对于底层矿体厚大的块段,采矿幅度有限,无法全厚采出底层矿体,损失过大。

2.2 以往所做的工作

为了解决现实中存在的问题,提高回采率,降低损失及贫化,五洲公司也做了很多采矿方法试验,具体情况如下。

(1)2007年与湖南长沙设计院合作进行过干式废渣充填采矿方法试验,以解决黄泥块段的采矿难题,但是失败了。工序复杂,充填难度大,充填效果差,成本高,更主要是安全隐患极大,无法推广。

(2)2008—2009年与湖南长沙设计院合作进行过水平分层采矿法试验,准备解决矿岩稳固性差的矿段的采矿难题,结果也是失败的。工序复杂、成本高、安全隐患极大,难以确保凿岩工、耙矿工的安全。

(3)2009年下半年,五洲公司内部进行设计,进行有底柱分段崩落采矿法试验,结果也是失败的。单从采矿系统设计本身而言,应该是正确的,试验中基本实施了设计的采切工程,进行了开槽、拉槽及采矿中深孔爆破,这些皆是成功的,而且安全可靠,但是在漏斗溜矿的这一环节上出了问题,所采矿石被埋在采场而不能溜出,而顶部渣石溜出来了,贫化极大,这是此次试验失败的主要原因,这次试验失败了,但给人一定的启发——解决贫化问题是关键。

2.3 采矿方法探讨

(1)依据上述实际及中村钒矿体的倾角、厚度及矿岩稳固性等,应选择中深孔分段崩落采矿法,考虑到矿石自然下落特点,不能考虑有固定漏斗的有底柱分段崩落采矿法,否则贫化特大,矿石还未被搬运出来,顶盘渣石会先行被搬运出来。故而,应考虑采矿、出矿较灵活的无底柱垂直扇形中深孔分段崩落采矿法,同一出矿点出矿位置不是固定的,而是变动的,损失、贫化相对较小,既可开采顶层矿体的贫矿和富矿,也可开采底层矿体的富矿及贫矿,可全厚采完Ⅰ号矿体。

(2)夹层厚度一般较小,故可将夹层连同矿体一并采出。可保证0.88~0.92%的品位;再者,由于无底柱垂直扇形中深孔分段崩落采矿方法出矿灵活性大,故可将一定的采出夹石量分离出来倒入溜渣井,以减小贫化。

(3)无底柱垂直扇形中深孔分段崩落采矿方法的缺点是工程量大,通风相对困难,工序繁多,工程跟踪指导要求要很到位,但是各工序安全系数高。

(4)采用此种采矿方法可依据实际,灵活选择出矿、运矿设备,以确定采切工程断面尺寸,将主要采准工程放在稳固岩层中,将采切工程维护好,对于不稳固矿岩,可用喷浆或者锚喷支护,以确保采切工程的施工,确保各生产环节的安全;对于开槽也可利用矿岩不稳固的特点不做开切槽,而是以浅孔逐步形成开槽、扩槽空间,前提是切割平巷必须支护到位、安全可靠。

总之,采用无底柱垂直扇形中深孔分段崩落采矿法,既可开采矿岩较硬的中厚矿体,也可开采矿岩稳固性较差至极差的中厚矿体,可望将中村钒矿Ⅰ号矿体的矿块全厚采完。

2.4 采矿方法选择

纵观上述,中村钒矿选用“无底柱垂直扇形中深孔分段崩落采矿法”较合适,不但能采完矿块全厚,而且安全性良好,回采率高,损失率小,灵活性强。

3 无底柱垂直扇形中深孔分段崩落采矿法

3.1 工程布设

3.1.1 分段运输平巷

依据上下两个中段的垂高确定分段数目,分段高度按10~12m。分段运输平巷距矿体底盘10~15m,分段运输平巷通过石门与中段间的行人、通风、设备提升上山连接,规格2.6×2.5m2。该平巷的用途为行人、通风及运输。

3.1.2 行人、通风、设备提升上山

在两个中段间施工行人、通风、设备提升上山,坡角30°,规格2.6×2.5m2。该上山与各分段运输平巷通过石门甩车相接,与上部中段通过石门直接相接,石门规格2.6×2.5m2。每200~300米布设一个行人、通风、设备提升上山。

该设备上山的用途主要是行人、通风、设备运输。

3.1.3 溜矿井(或溜渣井)

依据设备上山及分段运输平巷,配套布设溜矿井(溜渣井),该溜矿井通过一小段巷道与分段运输平巷以大于60°坡角接通,确保矿渣安全倒入其中,每200~300米布设一个溜矿井,规格2.6×2.5m2。

溜矿井的用途主要是在采矿期间作为溜矿用的,相邻溜矿井一个作为溜矿井使用,一个作为溜渣井使用。

在两个相邻溜矿井未施工到位之前,暂通过提升上山运输渣石,待两设备上山关联的分段运输平巷及溜矿井施工到位后,可将一个溜矿井作为渣井使用,另一个溜矿井作为溜井使用,从此,逐步实施各分段平行掘进作业……,随着设备上山的增多,溜矿井与溜渣井更好调配。

若在初期溜井使用上太过紧张时,可在两设备上山之间再增加一个溜渣井,以确保各分段后续掘进作业正常施工,尤其有利于上部两个分段运输平巷的超前施工及开采。

3.1.4 分段切割横巷

对各分段切割横穿进行规划设计,在同一个分段中相邻两个切割横穿间距为10m,规格3×2.8m2,长度以揭穿完Ⅰ矿体为准,上下两个分段的切割横穿错开布置。

3.1.5 切割平巷

连接同一分段切割横穿的平巷,其用途是为了扩切割槽,规格3×2.8m2,坡度为0°。

3.1.6 切割天井

在切割平巷与切割横穿交叉位置处布设切割天井,规格为2×2m2,长度5m,坡度90°,其用途是作为切割槽的补偿空间。切割天井根据实际需要布设,不需要在每个切割横穿中布设。

3.2 采矿工艺

3.2.1 扩切割槽

在切割天井两侧各施工两排扇形炮孔,每排3个扇形炮孔,其中一个角度为90°,两侧两个炮孔与水平线夹角为85°,倒向外侧。炮孔排距为1.5~2m,长度6m,扩槽结束后,逐步扩大切割槽,此后,切割槽的炮孔排距为3.0m,长度为6.0m。扩槽作业在开采区域自始至终持续进行。

3.2.2 采矿方法

每一个分条中的切割槽施工到位后,就开始该分条采矿作业,在切割横穿中布置扇形中深孔,炮孔排距为3.0m,最后两排炮孔排距下部为2.0m,上部为3.0m。一次凿岩、分次爆破,也可分次凿岩、分次爆破,每一次爆破一排炮孔,待出矿到截止品位后,停止出矿,再进行二次放炮或者二次凿岩,凿岩完毕后再一次放炮,余此类推。

依据扩槽进度及生产矿量要求,可逐步增加开采分条,为了提高生产矿量,在同一分段水平可几个区域同时开采。

各分段间可同时开采,但必须严格按顺序施工,必须是上分段超前下分段开采,在开采下分段时,上分段对应位置即将开采结束或已开采结束最合适。

为了满足设计生产矿量,每次至少确保3个开采区域同时开采出矿,每个开采区域有4个分条出矿。

下分段开采区域数及分条数目可以少点,仅作为上分段采矿量的补充,进一步充分确保生产矿量。

3.2.3 落矿、运矿

用YGZ90型导航式独立回转凿岩机按炮孔设计钻凿垂直扇形中深孔,按上述要求凿岩放炮,矿石借自重落在切割横巷中。

因本矿山巷道规格较小,无法使用较大的无轨设备运输,故可选择扒渣机配合改造后的农用三轮车运矿。

矿石自工作面经扒渣机→改造的农用三轮车→就近采区溜矿井→经大巷运出。

3.2.4 顶板及采空区管理

要求必须留阶段矿柱,阶段矿柱垂高5.0m,为此要求每一中段内的第一个开采分段的扇形炮孔布置在一个设计的高度内,确保中段间有5.0m垂高的阶段矿柱。

两个中段之间的可开采部分全部开采,无矿柱。

在较大的沟槽、建筑物、水体下的矿体不予开采,以防灾害事故发生。

由于顶盘矿岩稳固性较差至极差,故在开槽后,顶盘岩体一般会自动塌落形成覆盖层,确保在覆岩下出矿。若在开槽后,顶盘岩体未及时塌落,应在切割平巷中直接打眼破坏或施工辅助工程予以破坏,确保在覆岩下放矿。

每个分条开采结束后,必须及时封闭严实。

3.3 回采率、损失率及贫化率指标计算

3.3.1 计算方法

(1)依据A—A剖面、B—B剖面、E—E剖面、F—F剖面可计算出矿体平均总面积、夹层面积等,以m2计量。

(2)依据上述剖面,还可计算出各分段开采破坏的底盘围岩面积、损失矿量面积,以m2计量。

(3)依据上述计算出的各种面积、采区的长度及矿石体重,可计算出采区内的总矿石量、夹层量、纯矿体(不含夹层)的矿石量、损失矿石量等,以吨计量。

各种数据见表1~表6

3.3.2 矿体矿量、夹层量、纯矿体矿量计算(表1)

项目名称 剖 面A—A B—B E—E F—F矿体平均水平厚度(m)1/2(20+20)=201/2(16.625+20)=18.311/2(13.220+13.216)=13.22水平厚度(m) 1/2(4+4)=4 1/2(4+4)=4 1/2(2.586+2.604)=2.601/2(13.093+13.213)=13.15夹层平均1/2(2.580+2.580)=2.580垂高(m) 54.246伪矿体面积(m2) 1084.92 993.64伪夹层面积(m2) 216.98 216.98折算矿体面积(m2) 734.04 672.28 717.13 717.33折算夹层面积(m2) 146.81 146.81 141.04 139.95矿体平均面积(m2) 710.195夹层平均面积(m2) 143.655纯矿体平面积(m2) 710.195-143.655=566.54矿体矿石量(万吨) 710.195×300×2.34/10000=49.86夹层量(万吨) 143.655×300×2.34/10000=10.08纯矿体矿石量(万吨) 566.54×300×2.34/10000=39.78备 注A—A剖面及B—B剖面与E—E剖面及F—F剖面的夹角为α=50° 03′ 20.99″ -2° 20′ 53.66″ =47° 42′ 27.33″,故折算系数为cosα=0.677;矿岩体重2.34t/m3;采区长度300m

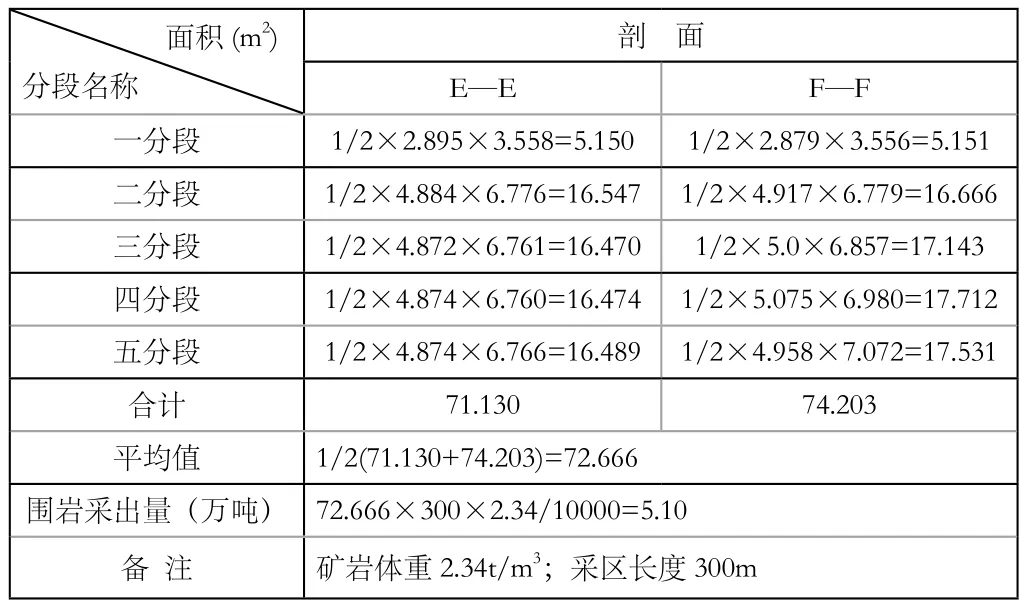

3.3.3 采出近矿围岩量计算(表2)

面积(m2)分段名称剖 面E—E F—F一分段 1/2×2.895×3.558=5.150 1/2×2.879×3.556=5.151二分段 1/2×4.884×6.776=16.547 1/2×4.917×6.779=16.666三分段 1/2×4.872×6.761=16.470 1/2×5.0×6.857=17.143四分段 1/2×4.874×6.760=16.474 1/2×5.075×6.980=17.712五分段 1/2×4.874×6.766=16.489 1/2×4.958×7.072=17.531合计 71.130 74.203平均值 1/2(71.130+74.203)=72.666围岩采出量(万吨) 72.666×300×2.34/10000=5.10备 注 矿岩体重2.34t/m3;采区长度300m

3.3.4 损失计算(表3)

面积(m2)分段名称剖 面E—E F—F一分段 1/2×1.877×2.308=2.166 1/2×1.845×2.310=2.131二分段 1/2×2.947×4.090=6.027 1/2×2.928×3.999=5.855三分段 1/2×3.067×4.105=6.300 1/2×2.893×4.009=5.800四分段 1/2×2.959×4.106=6.075 1/2×2.810×3.886=5.460五分段 1/2×2.957×4.103=6.066 1/2×2.725×3.794=5.170合计 26.629 24.414平均值 1/2(26.629+24.414)=25.521损失量(万吨) 25.521×300×2.34/10000=1.79备 注 矿岩体重2.34t/m3;采区长度300m

3.3.5 阶段损失量(表4)

名 称 计算量纯矿体平均水平厚度(m) 1/2(13.22+13.15)-1/2(2.60+2.58) =10.595阶段矿柱垂高(m) 5.0阶段损失量(万吨) 10.595×5×300×2.34/10000=3.84备 注 矿岩体重2.34t/m3;采区长度300m

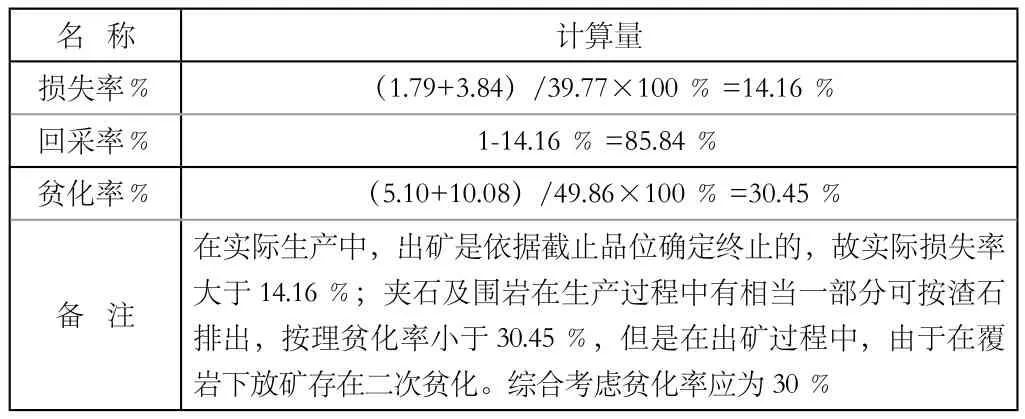

3.3.6 “三率”指标(表5)

名 称 计算量损失率﹪ (1.79+3.84)/39.77×100﹪ =14.16﹪回采率﹪ 1-14.16﹪=85.84﹪贫化率﹪ (5.10+10.08)/49.86×100﹪ =30.45﹪备 注在实际生产中,出矿是依据截止品位确定终止的,故实际损失率大于14.16﹪;夹石及围岩在生产过程中有相当一部分可按渣石排出,按理贫化率小于30.45﹪,但是在出矿过程中,由于在覆岩下放矿存在二次贫化。综合考虑贫化率应为30﹪

3.3.7 按矿石、夹石及围岩品位指标计算贫化率(表6)

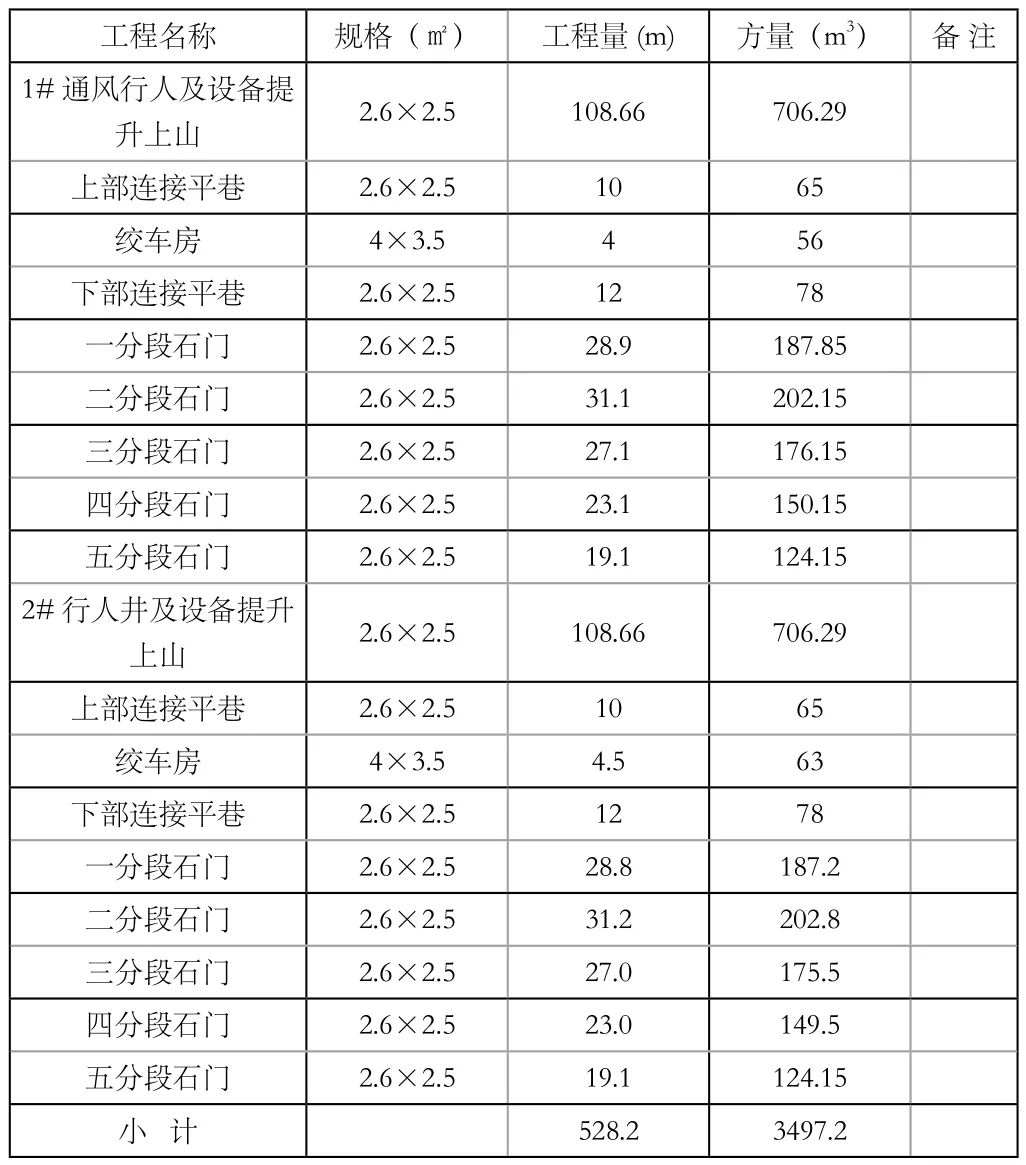

4 采区工程量(见表7、表8)

5 存在问题及说明

分段运输平巷距矿体底盘较远,增加了切割横巷的工程量,这一问题也好解决。具体方法是在施工分段石门时将石门揭示矿体一部分,不必揭穿矿体,依据工程揭示地质现象,可确定其位置在距矿体底盘界限10~15米范围内。分段运输平巷距矿体底盘不得小于10米,这是由采矿方法及采区运输决定的。

分段切割平巷的位置确定办法是依据顶层矿体及夹层的矿岩稳固性。若顶层矿体矿石稳固性差至极差,将其布置在夹层中,若夹层及顶层矿体矿岩稳固性皆差至极差,将其布置在底层矿体中靠近夹层处。

切割平巷及切割横巷的顶帮稳固程度很重要,若矿岩不稳固时必须采取措施予以支护,一般情况下使用木支护,也可采用喷浆或锚喷支护。只有确保了切割平巷及切割横巷的稳定性才能确保安全采矿,且能采完单元矿体的矿石。

表7

[1]陕西省地质矿产局第十三地质队.山阳县中村钒矿床金狮剑—烟家沟矿段详查地质报告[R]. 1985.

[2]杨宏伟,吴天锁,周其磊.中村钒矿带金狮剑~焑家沟矿段地质特征[Z].陕西五洲矿业公司(内部资料),2013.(12).

[3]解世俊主编.金属矿床地下开采[M].冶金工业出版社,1986(04).

表8

[4]杨宏伟,赵福友,周其磊,郝涛.中村钒矿深部地下开采设计[Z].陕西五洲矿业股份有限公司(内部资料),2014(10).

个人简介:杨宏伟:男,1993年7月毕业于西安矿业学院采矿工程专业,学士,工程师。