一种伺服机构齿轮副最小侧隙保证方法

黄海涛, 王光强, 余羽

(1.上海无线电设备研究所,上海 200090;2.上海理工大学,上海 200093)

一种伺服机构齿轮副最小侧隙保证方法

黄海涛1,2, 王光强1, 余羽1,2

(1.上海无线电设备研究所,上海 200090;2.上海理工大学,上海 200093)

通过对影响导引头机电伺服机构齿轮副侧隙的因素进行分析,得出最小齿轮副侧隙的计算公式,指出了按照经典的中心距、齿轮侧隙种类来设计减速器不能保证低温下齿轮副传动的最小侧隙要求。基于伺服机构减速器一般具有弹簧消隙装置,提出通过适当增加齿轮副中心距,不仅能保证传动稳定性,同时也能保证最小传动侧隙,合理分配公差,还可以降低生产难度,提高生产效率。

伺服机构;齿轮传动;中心距

0 引言

伺服机构是雷达制导导弹寻的部分(导引头)的重要组件,目前一般采用机电伺服机构,伺服电机通过齿轮减速器减速控制微波天线的转动。减速器的齿轮副传动需要保证一定的侧隙,齿轮副侧隙不足,会导致减速器的传动摩擦阻力变大,甚至会出现卡死[1]。因此,需要对伺服机构减速器的齿轮副最小传动侧隙进行研究。

减速器传递的力矩较小,并要求机构小型化,伺服机构一般采用模数为0.4~0.5的小模数直齿轮传动。在选用相同齿轮侧隙类型和零部件精度等级的情况下,小模数齿轮传动比大模数齿轮传动的最小理论侧隙要小,因此小模数齿轮传动容易导致零侧隙或者负侧隙。

为实现导引头的轻量化,伺服机构减速箱箱体选用铝合金材料,而出于齿轮的强度、寿命等方面的考虑,齿轮及传动轴则由合金钢材料制成。因为不同材料的温度线膨胀系数不相同,伺服机构要求能在-40℃~+65℃的温度范围内能够稳定工作,这就需要校核在此温度范围内的齿轮副侧隙。

1 齿轮副最小侧隙分析

1.1 最小侧隙

齿轮副侧隙是一对齿轮当工作齿面相接触时,在两基圆柱的内公切面上,两非工作齿面之间的距离,为齿轮副的侧隙。

由于齿轮的制造、装配误差,齿轮副侧隙在传动过程中一直在变化,在传动过程中存在一个最小的侧隙,当减速箱外界环境温度变化时,齿轮副最小侧隙也会相应的变化。

1.2 最小侧隙影响因素

根据齿轮传动原理分析,齿轮副最小侧隙的影响因素有:齿轮的齿厚偏差、齿轮制造误差(齿轮的精度等级)、减速箱中心距制造误差、齿轮减速器的工作温度(环境温度)、齿轮轴和减速箱箱体工作时的弹性变形、轴承径向间隙。

1.3 最小齿轮副侧隙的计算

根据齿轮副最小侧隙的影响因数,逐个进行分析。

(1)齿轮齿厚偏差

齿厚偏差是齿轮的分度圆柱面上,齿厚的实际值与公称值之差,在减速器中心距及齿轮等其它精度相同的情况下,齿轮的齿厚越厚,齿轮副的最小侧隙越小。

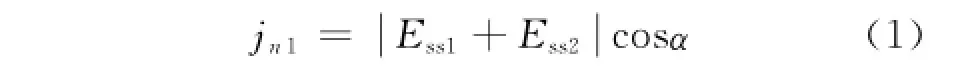

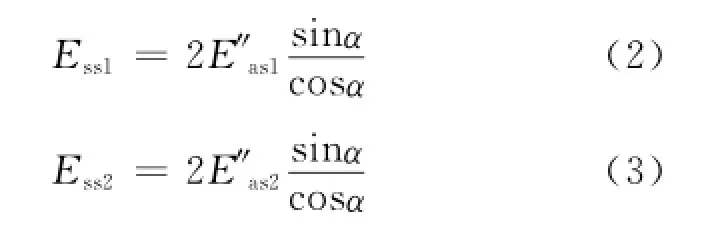

在齿轮设计时,齿轮齿厚偏差是通过齿轮的侧隙种类来规定的。齿轮的侧隙分为5个种类(h,g,f,e,d),其中h种类侧隙最小,最小侧隙为零;d种类侧隙最大。在进行减速器设计时,根据减速器工作温度、润滑方法、齿轮加工方法、使用要求等,确定齿轮的侧隙种类,在齿轮实际加工时,采用负变位使齿轮齿厚减薄。在齿轮测量时,可通过双啮合齿轮中心距偏差来计算。由齿厚偏差造成的齿轮副最小齿隙jn1为

其中:

(2)齿轮的制造误差

由于齿轮加工和安装误差,会导致齿轮副侧隙减小,齿轮的制造误差对侧隙造成的影响jn2为

式中:fpb齿距偏差;Fβ齿向误差。

(3)中心距制造误差

当中心距减小时,齿轮副侧隙相应减小。假定中心距为a±fa,则中心距处于下极限时,对齿轮副侧隙造成影响jn3为

(4)工作温度

伺服机构连续工作时间较短,齿轮转动的速度也不大,因此齿轮传动导致的摩擦生热现象可以忽略,减速箱箱体和齿轮的温度均和环境温度一致。

减速箱箱体的材料为铝合金,齿轮及轴的材料均为合金钢,铝合金线膨胀系数大于钢的线膨胀系数。低温时,齿轮箱箱体收缩量比齿轮的收缩量大,从而造成齿轮副侧隙的减小,温度造成侧隙变化jn4为

式中:α1为铝线膨胀系数;α2为齿轮材料钢的线膨胀系数;a为齿轮中心距;t为齿轮减速箱所处的环境温度,20℃为标准环境温度,齿轮减速箱零件所有的尺寸值均在该温度下测得,零件热变形均基于该温度。

导引头要求能在-40℃~+65℃的温度范围内稳定工作,由于铝合金减速箱箱体线膨胀系数大于齿轮钢的线膨胀系数,因此在考虑温度对减速箱齿轮副最小侧隙影响时,取环境温度t= -40℃。

(5)弹性变形

弹性变形主要是指齿轮轴、箱体受载后轴系的弯曲,这些变化都会使齿轮工作侧隙增大,增大的数值与载荷大小及传动结构有关[2,3]。

若设弹性变形为ΔE,则对侧隙的影响jn5为

(6)轴承间隙

伺服机构在设计时,为保证机构在所要求的使用环境下能稳定工作,在轴承的选择、装配时,对轴承均要求有适当的游隙。伺服机构所使用的轴承一般为深沟球滚珠轴承,轴承径向游隙会增加齿轮副侧隙。

1根齿轮轴上一般有2只轴承,一对齿轮副传动一般有4只轴承,4只轴承理论上存在4个不同的游隙。为了简化问题,每根齿轮轴上轴承游隙相同,分别为c1、c2,则由于轴承游隙导致的齿轮副齿隙增加值jn6为

(7)齿轮副最小侧隙jn

综合上面的各种因素,齿轮副最小侧隙jn为

伺服机构减速箱传递的力矩较小,而齿轮轴、减速箱箱体刚度相对较大,因此工作时产生的弹性变形对齿轮侧隙的影响可以忽略。伺服机构一般采用游隙很小的精密轴承,因此由轴承游隙导致的侧隙亦可以忽略。

1.4 齿轮副侧隙计算

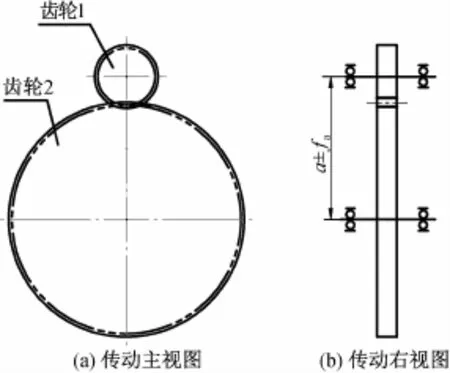

图1为机电伺服机构齿轮副传动示意图,分别以某机构中齿轮副1、齿轮副2为例,对齿轮副的最小侧隙进行计算。

图1 齿轮副传动示意图

齿轮副1:齿数Z1=18,Z2=72,齿轮的模数m=0.4,齿轮的压力角为20°。齿轮的精度等级均为7级,2只齿轮侧隙种类为d级,采用标准中心距安装,中心距为(18±0.005)mm,减速箱箱体采用铝合金加工,铝线膨胀系数α1=0.238× 10-4/℃,齿轮及轴的材料均为合金钢,钢线膨胀系数α2=0.115×10-4/℃,齿轮1的双啮合中心距上偏差Eas1=-0.015 mm,齿轮2双啮合中心距上偏差Eas2=-0.018 mm,齿距偏差fpb= 10µm,齿向误差Fβ=9µm。

结合式(9),-40℃时齿轮副传动的最小侧隙:jn1=22.6µm,jn2=-20µm,jn3=-3.4µm,jn4=-9µm,jn=-9.8µm。

齿轮副2:齿轮的齿数Z1=18,Z2=130,齿轮的模数m=0.5,中心距为(37±0.005)mm,齿轮的精度等级均为7级,选用齿轮侧隙种类为d级,利用同样方法可以得到jn1=30.8µm,jn2=-20µm,jn3=-3.4µm,jn4=-19µm,jn=-11.6µm。

由此可见,导引头伺服机构中,即使齿轮选用最大侧隙种类,减速箱在-40℃低温下,在中心距取下偏差的情况下,齿轮副最小侧隙理论值小于0,机构的齿轮副可能出现了干涉现象。低温环境下,齿轮的中心距越大,环境温度对减速箱齿轮副传动侧隙影响jn4越明显,对于齿轮副2,-40℃温度下对于侧隙影响达到了19µm。

2 最小侧隙的要求

为了保证齿轮传动正常工作,避免因工作温度变化而引起传动卡死,保证轮齿正常润滑以及消除由动力现象引起非工作齿面的撞击,必须保证齿轮副具有最小的侧隙[4]。由于导引头伺服机构的减速箱属于无强迫润滑的低速传动,齿轮副的最小侧隙jn大于5µm[5],伺服机构中使用模数为0.4~0.5的小模数齿轮传动,齿轮副最小侧隙须大于3µm。

3 经典设计的缺陷

伺服机构减速箱按照标准中心距、齿轮的侧隙类型来进行传动设计时,在考虑极限情况时,即使齿轮选用最大侧隙种类,齿轮副侧隙也不能满足传动的最小侧隙要求。

齿轮副最小侧隙仅仅是针对极限情况,实际按经典的方法设计伺服机构齿轮减速箱,大部分齿轮副也能正常传动,但在大批量生产时,可能会暴露齿轮副侧隙设计余量不足的缺陷。

在实际的伺服机构装配过程中,对于侧隙偏小的齿轮副,可以在齿轮啮合面加入磨料,并使机构往复运动,通过齿轮的跑合,使得齿轮副侧隙增加,满足齿轮副传动的侧隙要求,在机构跑合完后,需要对齿轮副拆下进行清洗,并重新装配,这样耗费大量的工时,并且要求两次装配的齿轮轴向啮合位置一致,增加装配难度。

4 一种增加齿隙措施

导引头伺服机构中,齿轮选用侧隙较大的侧隙种类,能有效地增加齿轮副侧隙,在上述齿轮副1、齿轮副2中均选用了最大侧隙的侧隙种类,齿轮如不通过变位等措施,不能获得更大的齿轮副侧隙;齿轮的制造误差对齿轮副侧隙影响也较大,提高齿轮的等级能获得较大的侧隙,但提高齿轮的精度等级会使得齿轮的制造成本显著增加;齿轮副中心距误差,齿轮副1、齿轮副2均提出±5µm加工要求,在精密加工中应为较高要求,难以进一步提升。

根据齿轮副侧隙的相关影响因数的分析,改变减速箱中心距来调整齿轮副侧隙相对较为简单,并且不增加生产成本。传动齿轮中心距设计得比公称值大,可以得到较大的齿轮副侧隙。同样的原理,可以保持齿轮副中心距不变情况下,采用负变位齿轮传动,同样能实现增加齿轮传动侧隙的目的,但是,考虑到小模数齿轮本身强度低,不建议采用负变位齿轮传动。

4.1 可行性

伺服机构减速箱采用渐开线直齿轮传动,根据渐开线直齿轮传动具有运行可分性特点,在齿轮副中心距在一定范围内变化时,不影响齿轮传动比。增加齿轮中心距,齿轮传动的重合度将变小,因此必须对传动的重合度系数进行校核,确保影响齿轮副传动的稳定性。

4.2 重合度变化

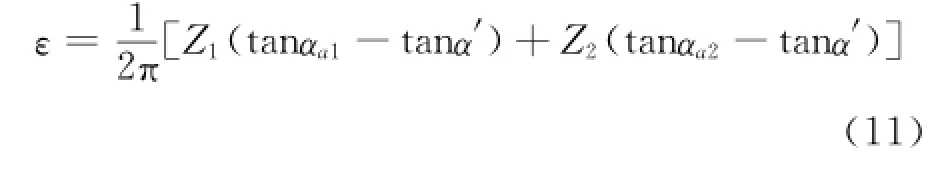

齿轮的公称中心距为a,加大中心距后,中心距设计值为(a+Δa)mm,此时齿轮的节圆远离,两个齿轮的分度圆不再相切,而是分开一段距离,齿轮啮合可看着两个大于分度圆的节圆相切作纯滚运动。随着两基圆远离,啮合线变陡,因而啮合角α′大于分度圆压力角α,中心距变化后的齿轮副啮合角为

中心距增大后,两齿轮啮合的重合度为

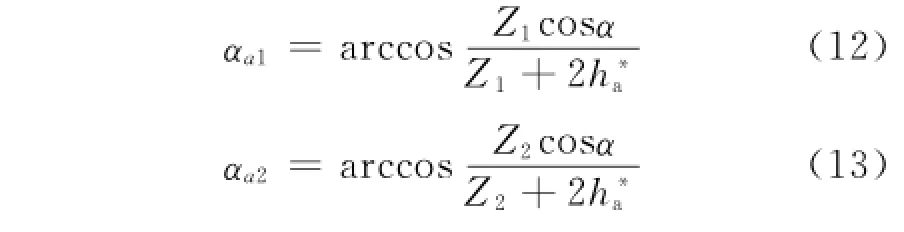

齿轮副2为例,标准中心距安装时,原来的中心距为(37±0.005)mm,现中心距变为[(37+Δa)±0.005]mm,齿轮精度等其它的参数不变,表1列出了标准温度20℃下,齿轮副2传动的重合度、齿轮副侧隙随中心距的变化值。

表1 20℃时,中心距变化引起的重合度、侧隙变化表

由表1可知,Δa越大,齿轮传动的重合度越小,因此不能为了增大齿轮副侧隙盲目增加中心距,只能在满足齿轮副传动平稳性的要求下适当增加齿轮副中心距。

4.3 重合度要求

为了保证伺服机构齿轮副能够连续平稳的传动,参照一般机械制造业的重合度要求,取ε≥1.4[6],齿轮副2,在中心距增加0.15 mm时,也能满足常温下的重合度要求。当齿轮副处于+65℃高温环境下,齿轮副的重合度减小,而齿轮副处于低温环境下,重合度将增大。因此,在+65℃高温时,需要校核齿轮副的重合度。

4.4 齿轮副侧隙柔性消除

减速箱齿轮副存在侧隙,主动齿轮突然反转时,齿轮的轮齿存在一定的冲击,影响齿轮的寿命,并产生噪声,对于闭环控制系统,齿轮副侧隙可能导致系统不稳定。

在伺服机构中,采用双片分裂齿轮加弹簧的办法来柔性消除传动中的侧隙,实现在高低温下齿轮副的无侧隙传动。伺服机构通过调整中心距来增大齿轮副齿隙,通过弹簧消隙来实现无侧隙传动,不影响伺服系统的稳定性。

4.5 调整中心距大小和公差

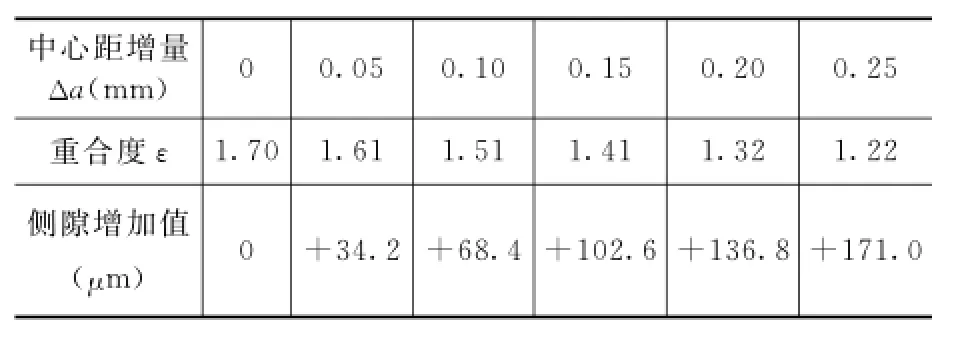

表2为重合度、最小齿轮副侧隙随中心距变化表,反映了+65℃环境温度下,齿轮副2中心距增加对重合度的影响,-40℃时最小齿轮副侧隙随中心距变化值。比较表1、表2可以看出,温度改变对重合度变化不敏感。

表2 重合度、最小齿轮副侧隙随中心距变化表

表2是基于中心距为[(37+Δa)±0.005] mm计算的,从表2可知,齿轮副2在+65℃高温下,Δa为0.1 mm,中心距最大值为37.105 mm时,重合度ε最小理论值为1.48;从表2可知,齿轮副2在-40℃低温下,Δa为0.05 mm,中心距最小值为37.045 mm时,齿轮副最小理论侧隙为14.8µm。

如果减速箱箱体中心距以37.105 mm为上极限,37.045 mm为下极限,中心距可以改为(37.075±0.030)mm,齿轮副在高温+65℃下能够满足重合度要求,而低温-40℃下也能满足最小侧隙要求。中心距由原来的(37±0.005)mm改为(37.075±0.030)mm,不但能够保证高低温下齿轮的传动要求,而且齿轮箱中心距公差放宽了很多,大大降低了产品加工的难度。

通过适当调整中心距和公差,能够有效的降低生产成本,提高产品的合格率,并能避免传统设计中,最小齿轮副侧隙在低温条件下偏小的问题。

5 结束语

伺服机构由于使用了小模数齿轮减速箱,齿轮和减速箱箱体使用了不同的材料,按照经典的齿轮减速箱设计方法,即使齿轮选用最大的侧隙种类,较高的齿轮精度,同时减速箱中心距也选用较高精度,在-40℃低温下,也不能保证最小齿轮副传动侧隙的满足使用要求。本文提出适当增加齿轮副传动的中心距,可以获得较大的齿轮副最小侧隙,增加齿轮减速箱对温度环境的适应性。通过该方法设计伺服机构减速器,并适当调整减速箱箱体齿轮副中心距大小及公差,不但能保证齿轮副的最小传动侧隙,还能降低生产难度,提高生产效率。

[1] 李桂华,费业泰.温度变化对啮合齿轮侧隙的影响[J].合肥工业大学学报,2004,(10).

[2] 卢立新.齿轮几何参数对齿轮传动弹流润滑性能的影响[J].机械传动,1998,(4):24-27.

[3] 竹内洋一郎(著),郭廷玮,李安定(译).热应力[M].北京:科学出版社,1982:184-188.

[4] 航天产品设计标准手册[S].航天工业部第七〇八所,1984.

[5] 胡顺.齿轮副侧隙计算方法[J].金属加工,2008,(4).

[6] 郭卫东.机械原理(2版)[M].北京:科学出版社,2013.

A Guarantee Method of the Minimum Seeker Servo Mechanism Gear Backlash

HUANG Hai-tao1,2, WANG Guang-qiang1, YU Yu1,2,

(1.Shanghai Radio Equipment Research Institute,Shanghai 200090;2.University of Shanghai for Science and Technology,Shanghai 200093,China)

The calculation formula of minimum seeker servo mechanism gear backlash was obtained by analyzing its influencing factors.The problem that gear backlash can,t be up to the demand if the retarder was designed based on the classical gear center distance and gear backlash kind was indicated.Increasing the gear center distance appropriately to increase the backlash of the gear pair was proposed,which can,t only ensure the stability of drive and minimum drive gear backlash but also improve manufacturing efficiency.

servo mechanism;gear driving;center distance

TJ765

A

1671-0576(2014)03-0011-05

2013-10-16

黄海涛(1976-),男,硕士,主要从事机械电子产品结构设计与仿真分析研究。