晶体硅铸锭用氮化硅涂层失效机理及改性研究

周海萍 ,尹长浩 ,黄新明 ,

(1.南京工业大学,江苏南京210009;2.东海晶澳太阳能科技有限公司)

近年来,光伏市场发展十分迅速,其中太阳能电池行业大约50%的份额涉及多晶硅定向凝固技术[1-2]。在多晶硅铸锭生产(包括准单晶铸锭)过程中,为了防止硅熔体与溶融石英坩埚发生反应而相互黏合,即所谓的粘埚,坩埚内壁通常需要预先制备一层氮化硅涂层作为脱模剂。目前,常规多晶硅铸锭生产中通常采用喷涂法在坩埚内壁制作氮化硅涂层,近期为了追求更高的光电转换效率,铸锭厂家普遍采用更大的温度梯度、更为苛刻的长晶工艺生长柱状晶体以求提高电池光电转换效率,由此导致强度较弱的氮化硅涂层失效,铸锭生产中粘埚比例大幅度增加。为了增加氮化硅涂层的强度,通常在氮化硅涂层中引入有机黏合剂提高氮化硅涂层致密性。研究发现,有机物虽然可以增加氮化硅涂层的早期强度,但其残余却大幅度降低氮化硅涂层与硅熔体间的非浸润性,导致粘埚。笔者重点研究氮化硅涂层与硅熔体间浸润性的影响因素,采用溶胶-凝胶法(Sol-Gel)[3]提高氮化硅涂层的早期强度的同时采用表面无碳处理提高氮化硅涂层与硅熔体间的非浸润性。

1 实验过程

采用溶胶-凝胶法在坩埚片上制备实验涂层样品,氮化硅涂层的厚度控制在300 μm左右,采用气相沉积法在溶胶-凝胶法制备的氮化硅涂层表面制备无碳层。通过FTSI-HT600-01型高温炉观察氩气压力对氮化硅涂层与硅熔体间浸润行为的影响,并在实际铸锭生产中通过JJL500型铸锭炉验证溶胶-凝胶法、溶胶-凝胶法+表面无碳处理的氮化硅涂层的脱模性能。 实验压力分别为 0.5、30、60、80 kPa。

实验尺度中,分别取100 g左右的硅料放于约100 mm×100 mm×20 mm预制好氮化硅涂层的石英坩埚片上,置于高温炉中,先将炉体抽真空至200 Pa,以10℃/min速度升温,期间不断充入氩气以保护炉体内的石墨器件,氩气的流量为5L/min。当温度升至1 000℃附近时,炉内压力升至实验设定压力,随后将温度升至1 550℃,将样品在此温度及压力条件下保持2 h后随炉冷却。

工业尺度中,采用溶胶-凝胶法+表面无碳处理在878 mm×878 mm×480 mm熔融石英坩埚内壁制作氮化硅涂层,硅料投料量为440~460 kg,铸锭过程采用新型高效多晶的热场结构和工艺参数。

2 结果与讨论

2.1 压力对溶胶-凝胶法氮化硅涂层与硅熔体间浸润性的影响

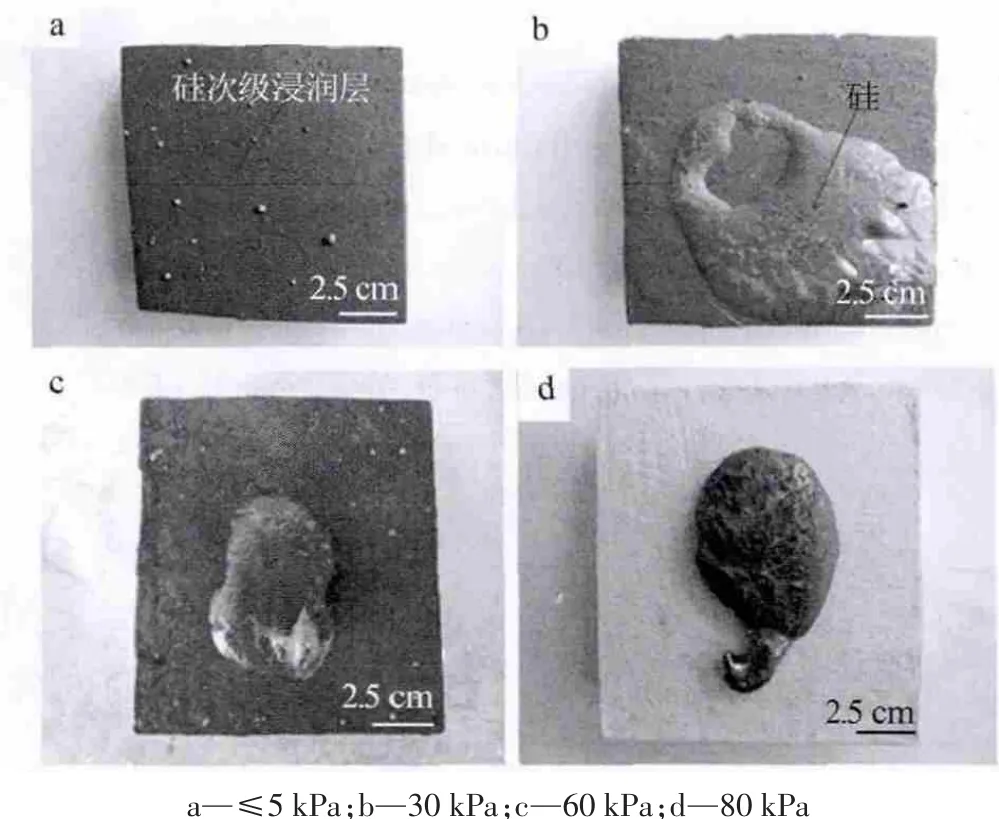

图1为在高温炉中不同氩气压力条件下硅熔体在溶胶-凝胶法氮化硅涂层表面的浸润行为。由图1a~1c可见,硅熔体在氮化硅涂层表面完全浸润,铺展形成一层黑色硅薄膜,这与R.Einhaus等[4]描述的“硅次级浸润层”(second wetting film)相同。而图1d中未见“硅次级浸润层”的产生。

图1 不同氩气压力条件下,硅熔体凝固后在溶胶-凝胶法氮化硅涂层上的浸润行为

图2 为不同压力(30、60、80 kPa)下的溶胶-凝胶法氮化硅涂层上经熔化实验后凝固的硅块样品的剖面图。从图2可以看出,当炉体压力为30 kPa时,浸润角为(20±3)°,当炉体压力为 60 kPa 时,浸润角为(68±3)°,当炉体压力为 80 kPa ,浸润角为(100±3)°。需要说明的是,在压力≤5 kPa的条件下,硅熔体完全铺展,浸润角为0°。

由上述实验结果可以看出,不同压力条件下,硅熔体在氮化硅涂层表面显示不同的浸润行为,当压力不高于60 kPa时,硅熔体在氮化硅涂层表面均呈现浸润特性(浸润角<90°),并且压力越低,浸润性越强。而当压力为80 kPa时,硅熔体与氮化硅涂层之间呈现非浸润特性(浸润角>90°)。

图2 不同压力条件下浸润角的断面形貌照片

考虑在高于硅熔点的高温条件下,压力的变化可能影响氮化硅的分解并导致氮化硅发生其他化学反应。研究表明,当高温下炉体内的石墨材料与石英坩埚接触可反应生成CO气体,如反应式(1)所示,该反应被认为是炉体内气氛中碳元素的主要来源[5]。而根据相关研究,当温度高于1 435℃时,在CO气氛中,Si3N4趋向于转变成SiC,因而认为在炉体内可能发生如下反应:

由于上述反应为气体增加的反应,因而降低反应压力有利于上述反应平衡向右移动。

为了较为直接验证上述反应,将溶胶-凝胶法氮化硅涂层样品在不同压力条件下进行与铸锭条件相同的高温处理。热处理后氮化硅样品外观如图3所示。由图3可以看出,当氩气压力为60 kPa时,氮化硅涂层表面出现淡绿色斑点,并且随着氩气压力的降低,淡绿色物质占氮化硅涂层面积的比例增加。当氩气压力≤5 kPa时,热处理后氮化硅涂层表面出现甚至全部转变为淡绿色的物质(图3a)。在5 kPa、1 550℃下高温热处理2 h后,溶胶-凝胶法氮化硅涂层经XRD分析显示此淡绿色物质为碳化硅(SiC),如图 4 所示。

考虑SiC与硅熔体间良好的浸润性,上述反应可以很好地解释低压下硅熔体在氮化硅涂层表面的完全浸润的行为,即低压下氮化硅涂层的碳化可能导致硅熔体在氮化硅涂层表面发生浸润,是导致氮化硅涂层失效的主要原因。

图3 不同压力条件下,1 550℃高温热处理2 h后的样品外观照片

图4 5 kPa、1 550℃高温热处理2 h后的氮化硅涂层的XRD谱图

多晶硅生长过程中通常采用抽真空方式排除硅料中易挥发的杂质,但过高的真空度会导致硅以蒸气的形式散失,实际铸锭生产中一般在长晶阶段维持60 kPa的氩气压力。在此压力条件下,与普通喷涂氮化硅涂层相比,溶胶-凝胶法氮化硅涂层与硅熔体间呈现浸润性。这可以认为是溶胶-凝胶法氮化硅涂层残余的有机物导致氮化硅的碳化所致[6]。

2.2 溶胶-凝胶法+表面无碳处理氮化硅涂层在实际的铸锭生产上的应用

在铸锭生产中,为保持氮化硅涂层的高强度,同时克服氮化硅涂层与硅熔体间的浸润性,采用气相沉积的方法在溶胶-凝胶法氮化硅涂层表面制备无碳层,以阻挡氮化硅涂层中碳化颗粒与硅熔体的直接接触,从而阻止氮化硅涂层与硅熔体间的浸润行为。

图5为铸锭生产中普遍采用的60 kPa条件下,溶胶-凝胶法+表面无碳处理氮化硅涂层、溶胶-凝胶法氮化硅涂层与硅熔体的浸润性。由图5a可以看出,硅熔体在表面无碳处理的溶胶-凝胶法氮化硅涂层表面呈现非浸润状态,且氮化硅涂层表面未出现“硅次级浸润层”。其可能原因:在60 kPa条件下无碳处理层自身未发生碳化,从而保证硅熔体在涂层表面呈现非浸润性,同时无碳处理层阻止了硅熔体向溶胶-凝胶法氮化硅涂层的扩散,从而避免了“硅次级浸润层”的产生。

图5 60 kPa条件下溶胶-凝胶法+表面无碳处理氮化硅涂层

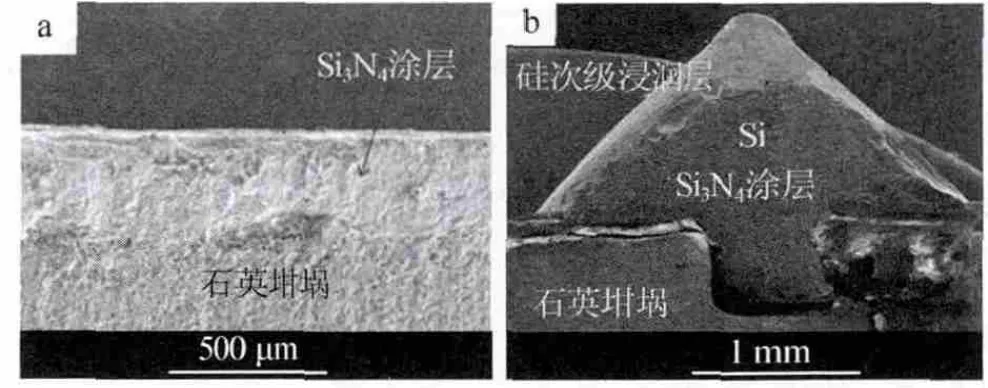

图6是60 kPa的氩气压力条件下,溶胶-凝胶法+表面无碳处理氮化硅涂层和溶胶-凝胶法氮化硅涂层的SEM微观照片。

图6 60 kPa条件下溶胶-凝胶法+表面无碳处理氮化硅涂层

由图6可见,铸锭后溶胶-凝胶法+表面无碳处理氮化硅涂层表面没有 “硅次级浸润层”产生,溶胶-凝胶法氮化硅涂层表面产生明显的 “硅次级浸润层”。这再次证明溶胶-凝胶法+表面无碳处理氮化硅涂层与硅熔体间存在较好的非浸润性,而未进行表面无碳处理的溶胶-凝胶法氮化硅涂层与硅熔体间存在较强的浸润性,硅熔体在其表面完全浸润铺展。由图6b还可看到,氮化硅涂层受硅熔体侵蚀形成不规则断面,部分硅熔体渗透氮化硅涂层直接与坩埚本体黏合,这可能是导致粘埚的主要原因。

为了验证溶胶-凝胶法+表面无碳处理氮化硅涂层的实用性,在投料量为440~460 kg的新型高效多晶硅铸锭生产中进行工业尺度验证,长晶过程中氩气压力控制在60 kPa。溶胶-凝胶法+表面无碳处理氮化硅涂层铸锭过程中的效果如图7a所示。由图7a可见,溶胶-凝胶法+表面无碳处理氮化硅涂层出现相对较少的硅次级浸润层,硅锭与氮化硅涂层间未出现浸润角小于90°的情况,脱模性能良好。

图7 层溶胶-凝胶法+表面无碳处理氮化硅涂(a)与溶胶-凝胶法氮化硅涂层(b)在新型高效多晶硅中的铸锭效果

3 结论

在铸锭炉内的高温、含碳气氛条件下,氮化硅因碳化导致氮化硅涂层与硅熔体浸润,引起氮化硅涂层失效,其中氮化硅碳化受压力的影响,压力的降低促进氮化硅的碳化。氮化硅涂层中引入有机物的残余同样会导致氮化硅涂层与硅熔体浸润性的增加,表面无碳化处理可以很好地解决浸润问题。

[1]Müller A,Ghosh M,Sonnenschein R,et al.Silicon for photovoltaic applications[J].Materials Science and Engineering:B,2006,134(2/3):257-262.

[2]Buonassisi T,Istratov A A,Pickett M D,et al.Transition metals in photovoltaic-grade ingot-cast multicrystalline silicon:assessing the role of impurities in silicon nitride crucible lining material[J].Journal of Crystal Growth,2006,287(2):402-407.

[3]黄新明,尹长浩,张华利,等.一种晶体硅铸造用的坩埚涂层及其制备方法:中国,102229502A[P].2011-11-02.

[4]EinhausR,CaratiniY,BernouD,etal.PHOTOSIL-Simplifiedproduction of solar silicon from metallurgical silicon[C]∥Proceeding of the 21st European Photovoltaic Solar Energy Conference.Dresden:Photovoltaic Solar Community,2006:580-583.

[5]Drevet B,Pajani O,Eustathopoulos N.Wetting,infiltration and sticking phenomena in Si3N4releasing coatings in the growth of photovoltaic silicon[J].Solar Energy Materials and Solar Cells,2010,94(3):425-431.

[6]尹长浩,钟根香,黄新明,等.增强氮化硅涂层及其在晶体硅铸锭中的应用[C]∥第12届中国光伏大会暨国际光伏展览会论文.北京:中国可再生能源学会,2012.