羧基配位剂对电镀镍-磷合金的影响

周琦 *,杨彬彬,贺春林,杭康,杭冬良,俞丽华

(1.沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159; 2.沈阳大学辽宁省先进材料制备技术重点实验室,辽宁 沈阳 110044; 3.江苏梦得电镀化学品有限公司,江苏 丹阳 212341)

镍-磷合金具有优良的耐蚀、耐磨、可焊等性能,已广泛应用于汽车、航空、计算机、电子、化工和石油等领域[1-3]。电镀镍-磷合金在镀液稳定性、沉积速率和成本等方面具有化学镀镍-磷合金不可比拟的优势[4-5]。镀液中加入配位剂可增强阴极极化,提高分散能力和覆盖能力,有利于制备结晶细致、均匀的镀层。电镀镍-磷合金的常用配位剂有醋酸、丙酸、乙醇酸、乙醇胺、二乙醇胺、三乙醇胺、羟基-(1,1)-亚乙基二膦酸、氨基三亚甲基膦酸、焦磷酸、三聚磷酸、草酸、苹果酸、甘氨酸、单宁酸、丙二酸、丁二酸、己二酸、乳酸、琥珀酸、葡萄糖酸、氨基乙酸、氨基丙酸、氨三乙酸、EDTA 等及其盐类[6-7]。本文选用某羧基物质作电镀镍的配位剂,研究了羧基配位剂对电镀镍磷合金镀层性能的影响。

1 实验

1.1 工艺流程

基体材料为A3 普通钢板,阳极为镍板。工艺流程为:粗打磨─冷水洗─细打磨─冷水洗─除油(B-1金属洗涤剂质量分数5%)─热水洗(50 ~ 85 °C)─冷水洗─酸洗(H2SO4质量分数20%,≤60 °C)─冷水洗─活化(H2SO4质量分数5%,0.5 ~ 1.0 min)─冷水洗─电镀Ni-P 合金─冷水洗─吹干。

1.2 镀液组成和工艺

NiSO4·6H2O 240 g/L

NiCl2·6H2O 45 g/L

NaH2PO2·H2O 50 g/L

H3BO335 g/L

NaF 30 g/L

pH 2.0

t 20 min

θ 70 °C

Jk2.5 A/dm2

1.3 性能表征

1.3.1 结合力

根据GB/T 5270-1985《金属基体上的覆盖层(电沉积和化学沉积层)附着强度试验方法》,采用锉刀法和划痕法测定试样的结合力。

1.3.2 沉积速率

沉积速率的计算式为:

式中,v 为沉积速率(μm/h),Δm 为电镀前后试片的质量差(g),A 为电镀时试片浸到镀液中的面积(m2),t为施镀时间(h),ρ 为镀层密度(约为7.9 g/cm3)。

1.3.3 耐磨性

在沈阳仪器仪表工艺研究所生产的PMJ-II 型平面磨耗试验机上测定,测试时试样与摩擦轮外缘上的砂纸作往复运动,载荷(400 ± 8) g,行程30 mm,每双行程后摩擦轮转动0.9°,摩擦100 次,记录摩擦阻力。

1.3.4 耐蚀性

(1) 浸渍试验:分别采用10% NaCl 溶液和2 mol/L HCl 溶液,温度均为30 °C,试件悬挂于腐蚀液中,并且不能接触槽壁,24 h 后称重,按下式求得腐蚀速率[8]:

式中vcorr为腐蚀速率(mm/a);m0为试件腐蚀前的质量(g);m1为试件腐蚀后质量(g);A 为金属镀层的浸泡面积(m2);t 为浸泡时间(h);ρ 为镀层密度(约为7.9 g/cm3)。

(2) 中性盐雾试验:根据GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》,在DF-27 型多用腐蚀试验箱中恒温33 ~ 37 °C,腐蚀液为5%的盐水溶液,连续喷雾8 h,停留16 h,如此循环4 个周期后用流动蒸馏水轻轻洗涤或浸渍。

1.3.5 形貌和组成

采用日本岛津公司的SSX-550 扫描电子显微镜(SEM)观察镀层的表面形貌,并用其附带的能谱仪(EDS)分析镀层的元素组成。

2 结果与讨论

2.1 配位剂含量对沉积速率的影响

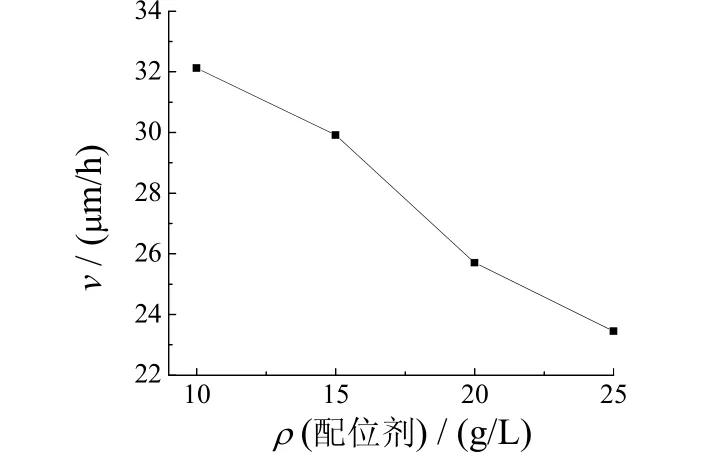

配位剂含量对电镀镍-磷合金沉积速率的影响见图1。从图1可以看出,当镀液中配位剂含量由10 g/L增至25 g/L 时,沉积速率急剧下降,这是由于配位剂与镍离子形成镍的配离子,游离镍离子含量减小。随配位剂含量增大,镍的配离子更趋稳定,向活化配合物的转化变得困难,从而使阴极极化增强,合金镀层的晶粒细化,试片外观较好。但电化学极化增强会使极限电流密度降低,即镍的沉积速率下降[9]。

图1 配位剂含量对沉积速率的影响 Figure 1 Effect of complexant content on deposition rate

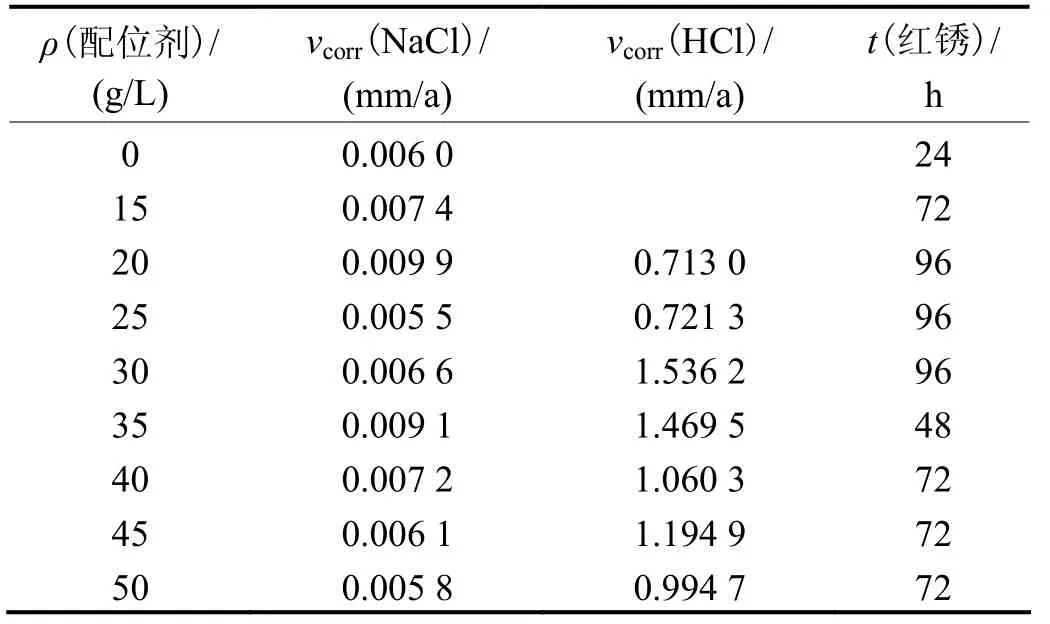

2.2 配位剂对镀层耐蚀性的影响

表1是配位剂含量对试样在NaCl 溶液、盐酸溶液和中性盐雾气氛中耐蚀性的影响。观察发现,浸泡于10% NaCl 溶液中时,所有试样在初始阶段均无反应,但1 h 后开始出现气泡,并逐渐增至10 几个气泡,说明NaCl 开始腐蚀镀层。浸泡腐蚀近24 h 时,试片表面气泡数仍为10 多个。配位剂含量为25 g/L 时,腐蚀速率最小,耐盐水腐蚀的性能较好。

ρ(配位剂)/ (g/L) vcorr(NaCl)/ (mm/a) vcorr(HCl)/ (mm/a) t(红锈)/h 0 0.006 0 24 15 0.007 4 72 20 0.009 9 0.713 0 96 25 0.005 5 0.721 3 96 30 0.006 6 1.536 2 96 35 0.009 1 1.469 5 48 40 0.007 2 1.060 3 72 45 0.006 1 1.194 9 72 50 0.005 8 0.994 7 72

浸泡于2 mol/L HCl 溶液中时,约0.5 h 后,试片表面出现气泡,并且逐渐增多;约10 h 后,从含35 g/L配位剂镀液中所得试样周边开始起皮并脱落,其余试片并无此现象。说明配位剂含量为35 g/L 时,镀层的耐蚀性最差。从表1可知,配位剂含量为20 g/L 和25 g/L时,试样耐盐酸腐蚀的性能较好,其余都较差。

中性盐雾试验表明,试验第1 周期(24 h 后),不含配位剂的试片开始出现锈蚀点;第2 周期(48 h 后),配位剂为35 g/L 的试片开始出现锈蚀点;第3 周期(72 h后),20 ~ 30 g/L 配位剂的试片仍无锈蚀点,不含配位剂和35 g/L 配位剂的试片锈蚀点增多,其余试样均出现1 ~ 2 个锈蚀点。由此可知,镀液中配位剂含量为20 ~ 30 g/L 时,Ni-P 镀层的耐中性盐雾腐蚀性能较好。下文选用配位剂含量为25 g/L 的镀液进行电镀,对所得镀层进行性能表征。

2.3 镀层性能

2.3.1 结合力和耐磨性

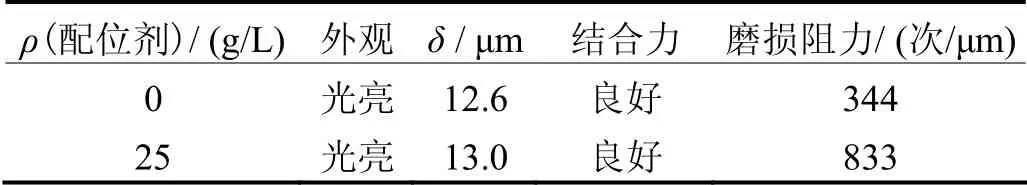

表2所示为分别从配位剂含量为0 g/L 和25 g/L 的镀液中电沉积所得Ni-P 镀层的性能。

表2 有无羧基配位剂时所得Ni-P 电镀层的性能 Table 2 Properties of electroplated Ni-P coatings with and without carboxyl complexant

锉刀试验和划痕试验表明,从不含配位剂和含25 g/L 配位剂的镀液中制备的Ni-P 镀层均无起皮现象,结合力均良好。从表2可知,镀液中添加配位剂后,Ni-P 镀层的耐磨性更优。

2.3.2 微观形貌

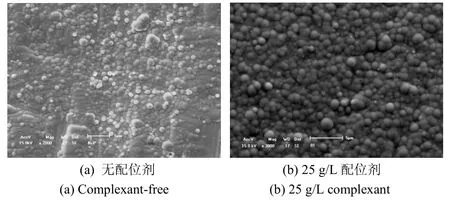

图2是无配位剂和添加25 g/L 配位剂后Ni-P 镀层的表面形貌。

图2 有无羧基配位剂时电镀Ni-P 镀层的表面形貌 Figure 2 Surface morphologies of electroplated Ni-P coatings with and without carboxyl complexant

从图2可知,电镀Ni-P 镀层表面均由胞状颗粒构成,为典型的高磷Ni-P 镀层形貌。与不含配位剂的Ni-P 镀层相比,含25 g/L 配位剂的Ni-P 镀层表面的胞状颗粒更为均匀,粒径为0.4 ~ 1.0 μm,表面更为平整、致密,这有利于提高镀层耐蚀性[10]。

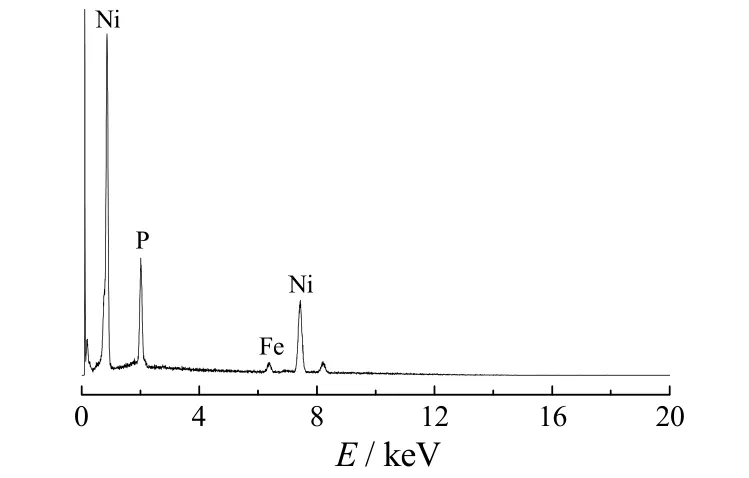

2.3.3 元素组成

图3为从含25 g/L 配位剂的镀液中制备的Ni-P 镀层的EDS 谱。Fe 应该来源于基体,将铁含量剔除后,计算得到Ni、P 的质量分数分别为77.16%和18.11%,确实属于高磷非晶态Ni-P 镀层。

图3 镍磷镀层的EDS 谱 Figure 3 EDS spectrum for Ni-P coating

3 结论

(1) 随镀液中配位剂含量增大,电镀Ni-P 合金的沉积速率减小,镀层耐蚀性先改善后变差,适宜的配位剂含量为20 ~ 30 g/L。

(2) 羧基配位剂含量为25 g/L 时,所得Ni-P 合金镀层光亮,与基体之间的结合力良好,耐蚀性和耐磨性优于未加配位剂的镀层。

(3) 镀液中加入配位剂后,Ni-P 镀层的胞状颗粒大小均匀,表面更为平整、致密;Ni、P 的质量分数分别为77.16%和18.11%,属于高磷非晶态Ni-P 镀层。

[1]黄恩礼.电镀镍-磷合金工艺[J].电镀与精饰,2010,32 (1): 31-33.

[2]CHANG L,CHEN C H,FANG H.Electrodeposition of Ni-P alloys from a sulfamate electrolyte: Relationship between bath pH and structural characteristics [J].Journal of the Electrochemical Society,2008,155 (1): D57-D61.

[3]邱欢,王为.电镀镍-磷合金的研究进展[J].电镀与精饰,2007,29 (3): 28-31.

[4]徐炳辉,孙硕,殷凯赢,等.亚磷酸体系镍磷合金电镀工艺及影响镀层耐蚀性的主因素[J].材料保护,2011,44 (7): 64-66.

[5]MAHALINGAM T,RAJA M,THANIKAIKARASAN S,et al.Electrochemical deposition and characterization of Ni-P alloy thin films [J].Materials Characterization,2007,58 (8/9): 800-804.

[6]广东达志环保科技股份有限公司.一种镍电镀液及其电镀方法: CN,102828207 [P].2012-12-19.

[7]方景礼.电镀配合物──理论与应用[M].北京: 化学工业出版社,2008.

[8]张宝宏,丛文博,杨萍.金属电化学腐蚀与防护[M].北京: 化学工业出版社,2011.

[9]李友遐,高诚辉,林有希,等.非晶态镍磷镀层析氢阴极活性的控制与机理[J].材料保护,2004,37 (1): 27-29,32.