慈竹DDS置换蒸煮工艺研究

李佩燚, 张美云, 唐中友

(1.陕西科技大学 轻工与能源学院 陕西省造纸技术及特种纸品开发重点实验室 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021; 2.四川永丰浆纸股份有限公司, 四川 乐山 614500)

0 引言

DDS置换蒸煮技术是在低能耗RDH(快速置换加热)间歇蒸煮技术基础上研发出来的一种新技术[1].它具有浆料卡伯值低、浆料得率和强度高、产量增加、节约蒸汽、脱木素均匀,以及浆质量稳定等特点.DDS置换蒸煮是把原料(木片或竹片)放在蒸煮锅中,并在不同蒸煮阶段从槽区抽进各种温度与化学特性不同的液体经过蒸煮锅中的料层进行反应,最后得到浆料.置换后进行冷喷放,同时置换出来的黑液为下一个间歇反应或“蒸煮”做好准备.

通过多个蒸煮阶段和置换过程,DDS创造了一个更加灵活的间歇蒸煮系统,大大提高了所得浆料的质量,并且系统热量得到了充分利用,节能效果明显[2].DDS蒸煮系统是制浆技术发展的一个重要方向,具有很好的环境效益和经济效益[3-6].因此,发展竹材DDS蒸煮可提高蒸煮均匀性,是清洁制浆的发展趋势[7-9].

本文以我国四川慈竹为原料,进行DDS置换蒸煮研究,探讨蒸煮过程中预浸渍段、温充段、热充段的用碱量、硫化度、最高蒸煮温度和保温时间等工艺参数对蒸煮选择性和纸浆性能的影响.慈竹置换蒸煮研究采用实验设计与分析软件(Design-Expert)对置换蒸煮进行实验设计、结果分析与优化,明确了慈竹DDS置换蒸煮特性,得出了慈竹DDS置换蒸煮工艺与成浆性能的关系,并分析了纸浆纤维表面特性.

1 实验部分

1.1 实验原料

慈竹,切成约50 mm×10 mm的竹片,风干平衡水分备用.原料水分为9.50%.

1.2 实验仪器

蒸煮锅为自行设计,如图1所示.设备相关参数为:最高压力 5.0 MPa,最高温度 220 ℃,有效容积 1.5 L.

图1 自制置换蒸煮设备

1.3 实验方法

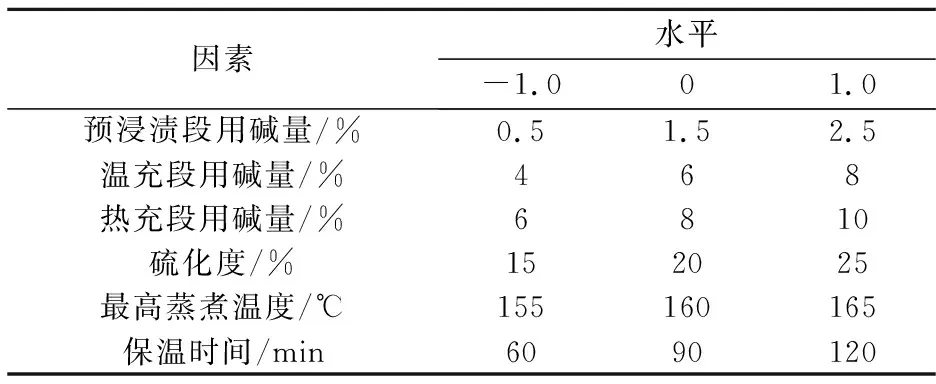

论文在置换蒸煮工艺研究的基础上,以预浸渍段(IC)用碱量、温充段(IMC)用碱量、热充段(MFC)用碱量、硫化度、最高蒸煮温度和保温时间等作为影响因子,以浆料的卡伯值、细浆得率、粘度、白度等作为响应指标,使用 Design-Expert 软件来设计中心响应面实验.通过对实验结果的方差分析和回归模型分析,确定了最佳的慈竹DDS置换蒸煮工艺.表1为实验设计因素和水平编码表.

(1)预浸渍段(IC):将预浸渍药液(纯白液)加热到80 ℃,将150 g绝干竹片装入蒸煮锅内,然后加入预浸渍药液,在80 ℃下保温30 min.

(2)温充段(IMC):将循环锅内已加热至110 ℃的置换药液(纯白液)置换到蒸煮锅内,并在110 ℃的温度下保温30 min.

(3)热充段(MFC):将循环锅内已加热至150 ℃的置换药液(纯白液)置换到蒸煮锅内,并在150 ℃的温度下保温30 min.

(4)升温:升温时间控制在30 min左右,升温至155 ℃~165 ℃.

(5)保温:蒸煮锅升温至155 ℃~165 ℃保温后,控制蒸煮锅的温度,在155 ℃~165 ℃下保温90~120 min.

表1 响应面实验设计因素和水平编码

1.4 纸浆洗涤和筛选

蒸煮结束后,所得浆料经实验室洗涤后,进行筛选.筛缝:0.2 mm,筛浆浓度约0.2%~0.3%,筛浆平衡水分备用.

1.5 纸浆性能检测

纸浆卡伯值、白度、黏度等指标均按国家标准方法进行[10].

1.6 纤维电子显微镜观察和表面元素能谱分析

取适量湿浆用去离子水充分浸泡后,充分分散并真空干燥24 h.取分散好的纤维用双面胶贴在载物板上,喷金后用电子显微镜观察纤维形态,并进行能谱扫描.

2 结果与讨论

2.1 实验结果

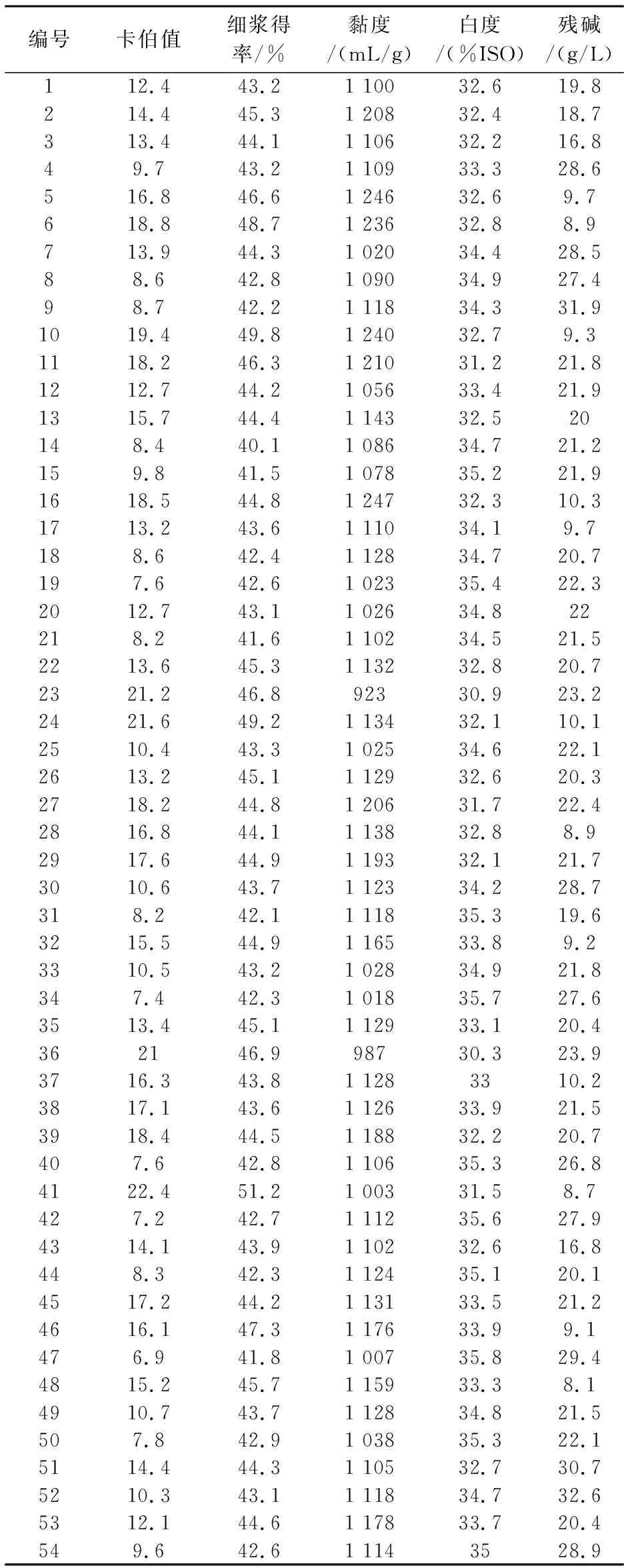

慈竹DDS蒸煮结果如表2所示.在预浸渍段用碱量0.5%~2.5%,温充段用碱量4%~8%,热充段用碱量6%~10%,硫化度15%~25%,蒸煮温度155 ℃~165 ℃,保温时间60~120 min的蒸煮条件下,所得硫酸盐慈竹浆的卡伯值在6.9~22.4之间,细浆得率为40.1%~51.2%,且蒸煮后所得浆料基本无残渣,纸浆黏度为923~1 247 mL/g,纸浆白度为30.3%ISO~35.8%ISO,残碱为8.1~32.6 g/L.

表2 慈竹硫酸盐法DDS蒸煮的结果

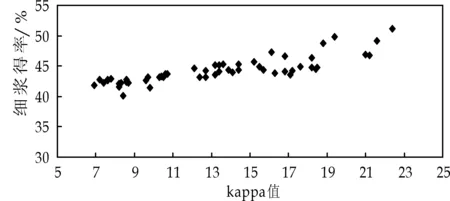

图2~图5分别为纸浆卡伯值与细浆得率、黏度、白度,以及残碱等的关系图.由图2可知,随着慈竹DDS蒸煮后纸浆卡伯值的增加,成浆的细浆得率亦不断增加,这和常规蒸煮得出的结论一致.即纸浆卡伯值越低,说明慈竹中木素脱出越彻底,同时碳水化合物的降解亦明显.因此,卡伯值的大小和成浆细浆得率成正比关系[11-13].在相同的卡伯值时,由于制浆工艺的差异,所得纸浆细浆得率亦有一定的差距.

图2 纸浆卡伯值和细浆得率的关系

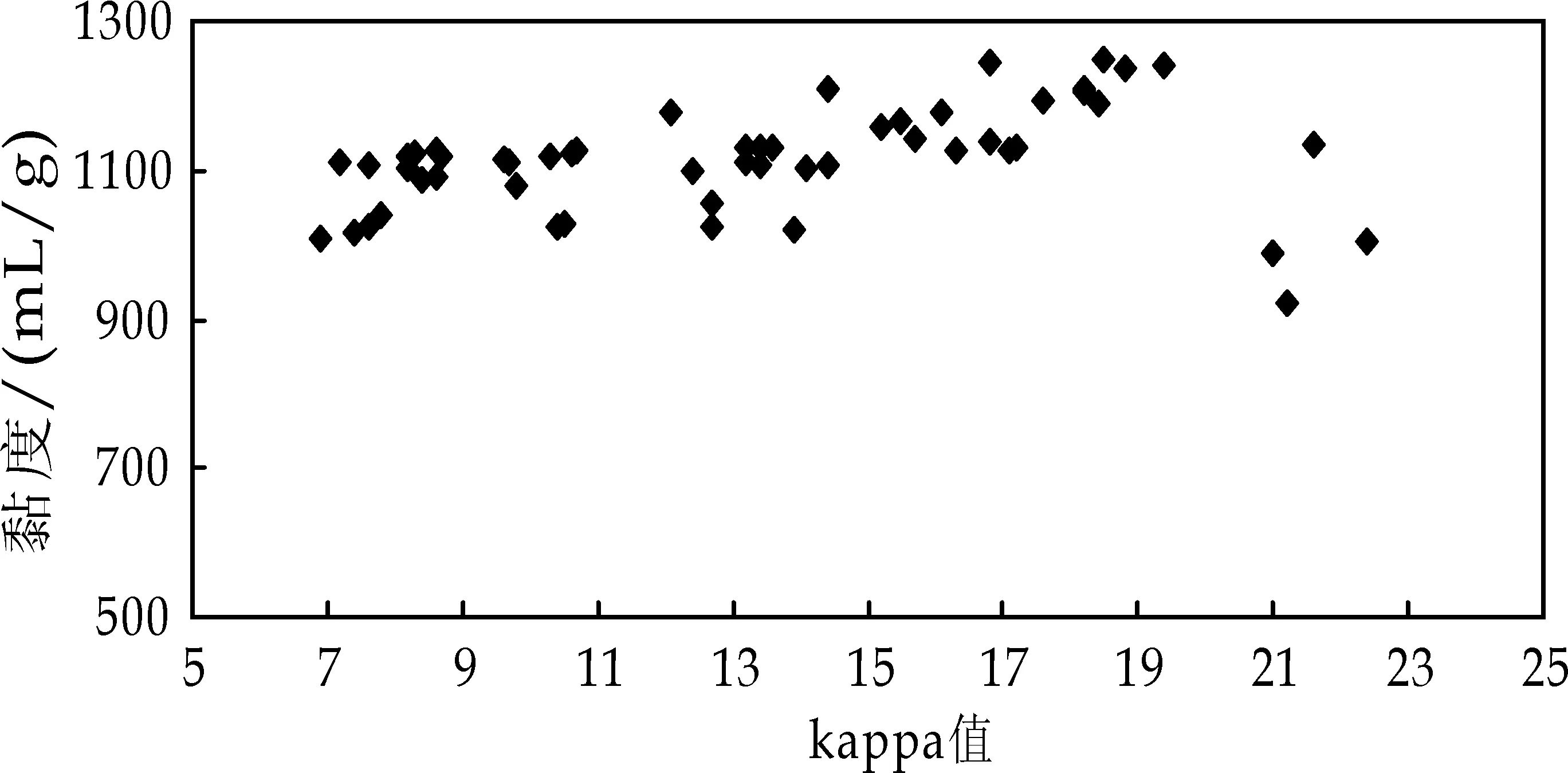

由图3可知,黏度和纸浆中残余木素含量有一定关系.黏度高低是纸浆强度性能的重要参考值,较高的黏度才有可能抄造出强度好的纸张.通常,化学浆蒸煮后黏度一般在1 100 ~1 300 mL/g,才能实现成纸的黏度大于700 mL/g,从而保证成纸具有较好的强度性能.

因此,当纸浆的卡伯值从7增加至18左右时,其黏度从1 107 mL/g增加至1 247 mL/g左右.这主要是由于在蒸煮的后期,纸浆卡伯值的降低,必然伴随碳水化合物降解速率增大,导致纤维素降解,聚合度降低,纸浆黏度也随之下降;而当纸浆卡伯值从18继续增加到22左右时,其黏度从1 236 mL/g降低至923 mL/g左右.这可能是当纸浆中木素含量较高时,会对纸浆的黏度产生负面影响,纸浆强度亦较低.因此,要想获得黏度高的纸浆,其卡伯值控制在18~20左右较为合适.

图3 纸浆卡伯值和黏度的关系

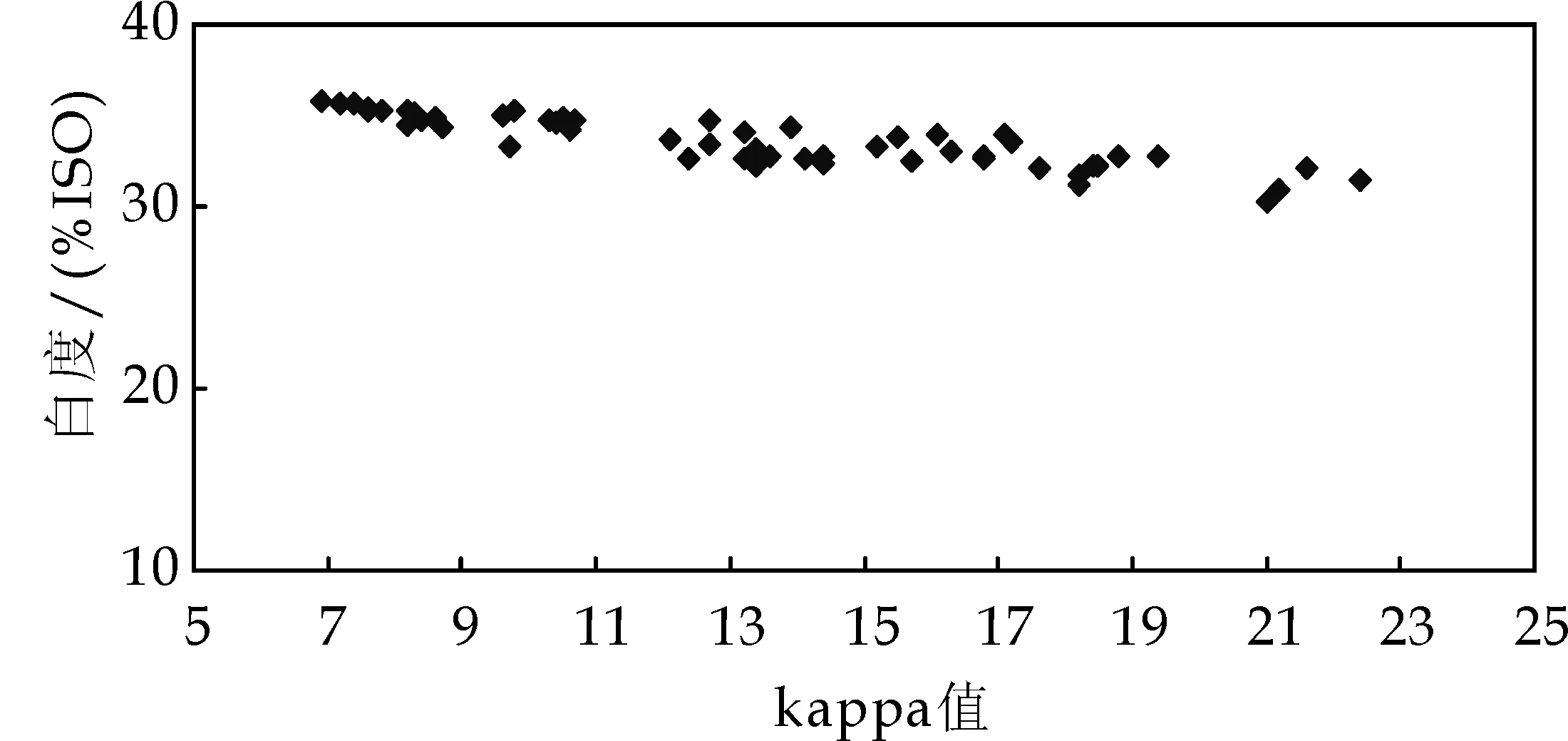

纸浆卡伯值和白度的关系如图4所示.随着纸浆卡伯值的增加,纸浆的白度逐渐降低.在DDS置换蒸煮中,慈竹中的木素在高温和高碱的作用下不断被脱除,卡伯值越高,说明纸浆中残余木素含量大,而木素中含有的发色和助色基团会使纸浆颜色加深.因此,纸浆中残余木素含量越高,白度就越低.

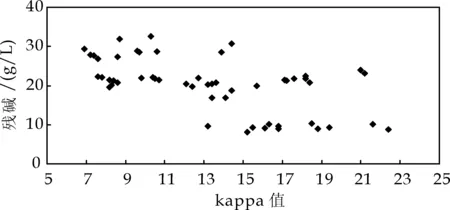

由图5可知,慈竹DDS置换蒸煮黑液残碱与浆料卡伯值之间没有明显的关系.在相同卡伯值下,由于制浆工艺的不同,黑液残碱相差较大.

图4 纸浆卡伯值和白度的关系

图5 纸浆卡伯值和残碱的关系

由图2~图5可知,在不同蒸煮工艺时,卡伯值相同的纸浆,其纸浆性能差别很大.这是因为影响制浆效果的六个因素相互变化的结果,即制浆不同条件共同作用的结果.

2.2 慈竹DDS置换蒸煮对纸浆卡伯值的影响

应用Design-Expert软件分析,慈竹DDS置换蒸煮对纸浆卡伯值影响的回归方程为:

卡伯值=11.57-0.083×A-0.19×B-3.99×C-2.71×D-2.47×E-1.60×F-0.61×A×B+0.33×A×C-0.36×A×D+0.69×A×E+0.050×A×F-0.39×B×C+0.51×B×D-0.012×B×E+0.21×B×F+1.38×C×D-0.74×C×E-0.18×C×F-0.56×D×E-0.25×D×F-1.21×E×F-0.66×A2+0.61×B2-0.029×C2-0.058×D2+2.09×E2+2.05×F2

对卡伯值影响的顺序是:最高温度×最高温度>保温时间×保温时间>热充段用碱量×硫化度.从单个因素来看,对卡伯值影响的顺序是:热充段用碱量>硫化度>最高温度>保温时间.由此可知,影响纸浆卡伯值的主要因素是热充段用碱量、硫化度、最高蒸煮温度和保温时间等.在其它工艺条件一定时,最高蒸煮温度×保温时间对纸浆卡伯值的影响最为显著.

2.3 慈竹DDS置换蒸煮对纸浆细浆得率的影响

应用Design-Expert软件分析,慈竹DDS置换蒸煮对纸浆细浆得率影响的回归方程为:

细浆得率=43.45-0.017×A+0.11×B-1.83×C-1.18×D-1.04×E-1.01×F-0.22×A×B-0.26×A×C-0.17×A×D+0.037×A×E-0.31×A×F-0.45×B×C+0.050×B×D+0.21×B×E+0.100×B×F+1.10×C×D+0.40×C×E+0.31×C×F-0.44×D×E+0.075×D×F-0.28×E×F-0.58×A2+0.33×B2+1.23×C2+0.58×D2+0.59×E2-0.27×F2

在多因素交互影响和实验设定的工艺条件下,各因素对DDS置换蒸煮细浆得率影响的顺序是:硫化度>最高温度>保温时间>热充段用碱量×热充段用碱量>热充段用碱量×硫化度.各因素对细浆得率和卡伯值的影响情况有很大区别.

热充段用碱量对DDS置换蒸煮细浆得率的影响起着重要作用.当热充段用碱量较低时,可得到细浆得率较高的纸浆,但若同时纸浆卡伯值较高时,则不利于后续漂白.因此,制定工艺时,需要同时兼顾细浆得率和卡伯值.

2.4 慈竹DDS置换蒸煮对纸浆黏度的影响

热充段用碱量、硫化度、蒸煮最高温度和保温时间等对DDS置换蒸煮成浆黏度的影响起着重要作用.预处理段用碱量和温充段用碱量及相互作用的影响较小;热充段用碱量和硫化度共同作用时,热充段用碱量对成浆黏度影响较大;硫化度和保温时间共同作用时,保温时间对成浆黏度影响较大.

应用Design-Expert软件分析,慈竹DDS置换蒸煮对纸浆黏度影响的回归方程为:

黏度=1 060.50-5.75×A-9.83×B-39.25×C-8.33×D-4.58×E-10.67×F-12.00×A×B-8.50×A×C-6.62×A×D+7.00×A×E-13.25×A×F-9.75×B×C+7.25×B×D+10.13×B×E+8.00×B×F-30.50×C×D+26.50×C×E-4.87×C×F-25.25×D×E-35.25×D×F-72.75×E×F+45.39×A2+25.47×B2+42.31×C2+2.64×D2+14.72×E2-9.44×F2

2.5 慈竹DDS置换蒸煮对纸浆白度的影响

通过方差分析可知,一次项对DDS置换蒸煮纸浆白度的影响显著,C、D、E、F亦对纸浆白度影响作用显著.热充段用碱量和硫化度对DDS置换蒸煮纸浆黏度的影响起重要作用.

应用Design-Expert软件,得到DDS置换蒸煮对纸浆白度影响的回归方程为:

白度=33.59+0.14×A+0.25×B+0.88×C+0.91×D+0.64×E+0.83×F

通过Design-Expert分析可知:

(1)预浸渍段用碱量增大有利于蒸煮药液的渗透,对后续蒸煮有一定促进作用.本实验置换蒸煮的预浸渍阶段温度控制在80 ℃[14],初始蒸煮液浓度和温度较低,主要作用是使木片变得疏松.前期反应溶出的木素,不断被置换出的蒸煮液带走,使竹片内部的纤维暴露在蒸煮液中.随着蒸煮的进行,蒸煮液温度和浓度逐渐上升,竹片中的木素被溶解带走,而纤维素和半纤维素则被较完整地保留下来[2].

但由于预浸渍时间较短,且本实验DDS置换蒸煮的预浸渍阶段温度控制在80 ℃,未达到大量木素脱除的反应温度,因此,增加预浸渍阶段用碱量对蒸煮后浆料卡伯值的降低程度有限,同时,细浆得率下降明显.故综合考虑,预浸渍段用碱量控制在0.5%较为合理.

(2)温充段对成浆各项性能的影响均不显著,但温充段的处理有益于热充段深度脱木素.因此,综合考虑,温充段用碱量控制在4%~6%较为合理.

(3) 在热充段,随着蒸煮温度的升高,脱木素继续进行.热充段用碱量对纸浆卡伯值、细浆得率、黏度和白度等均有显著影响.随着热充段用碱量的增加,纸浆的卡伯值下降显著,同时细浆得率和黏度亦降低,纸浆白度增加.

热充段是脱木素的主要阶段.在这一阶段必须保持合适的碱浓度.如果热充段碱浓度过高,会引起综纤维素大量降解,导致得率下降;若是用碱量过低,在大量脱木素阶段,由于NaOH浓度不足会引起脱木素不均匀,浆料卡伯值偏高,纸浆发黑,不利于后续的漂白.故综合考虑,热充段用碱量为8%是比较合理的.

(4)随着硫化度的提高,纸浆得率和卡伯值均逐渐下降,且降低的幅度逐渐变小.控制硫化度可得到低卡伯值的纸浆,有利于后续漂白,可减少漂白工段化学品的消耗,降低漂白污染负荷.成浆得率高有利于降低生产成本,目前工厂在能够达到可漂浆的前提下,应尽量提高成浆得率具有现实意义.因此,综合考虑,硫化度控制在15%~20%比较合理.

(5)最高蒸煮温度和保温时间对成浆卡伯值、细浆得率、纸浆黏度和白度等均有重要影响.随着最高蒸煮温度的提升和保温时间的延长,成浆卡伯值、细浆得率、纸浆黏度等均逐渐下降,而纸浆白度略有增加.在实际生产中,为了提高细浆得率,降低能耗,应尽量在较低的蒸煮温度下适当保温.

2.6 慈竹DDS置换蒸煮与传统慈竹硫酸盐法蒸煮的对比

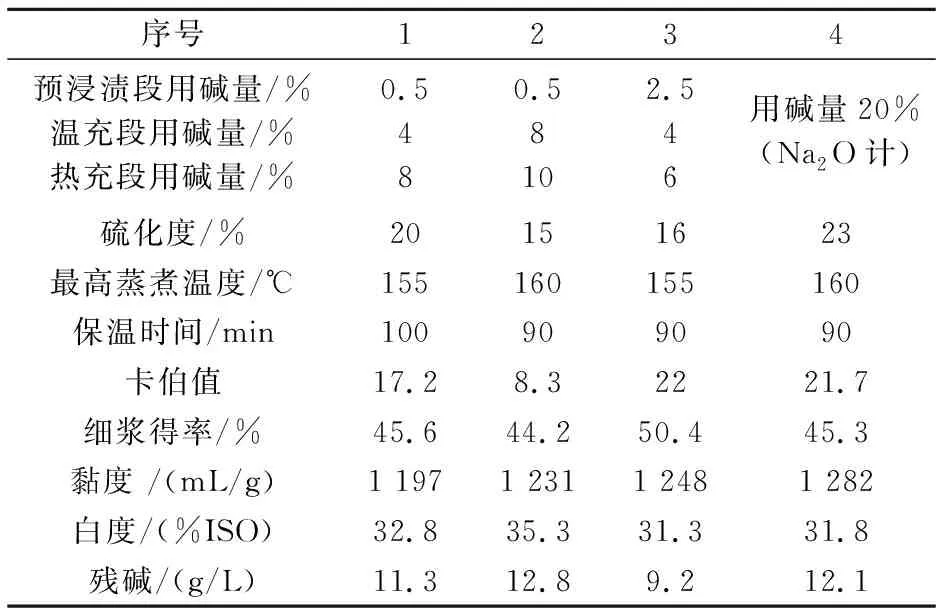

DDS置换蒸煮与传统硫酸盐法蒸煮对慈竹成浆性能的影响如表3所示.

表3 不同蒸煮工艺对慈竹成浆性能的影响

由表3可以看出,置换蒸煮工艺不同,纸浆性能差异很大.对比1#和2#工艺,成浆细浆得率仅差1.4%,而卡伯值相差8.9.传统硫酸盐蒸煮在用碱量20%、硫化度23%的工艺条件下,得率为45.3%、卡伯值21.7、黏度1 282 mL/g、白度31.8%ISO;当用碱量18%、硫化度23%的工艺条件下,得率为45.3%、卡伯值21.7、黏度1 282 mL/g、白度31.8%ISO.

不同置换蒸煮工艺条件下,若成浆得率与普通间歇蒸煮相当时,其卡伯值较普通蒸煮低4.5,总用碱量少7.5%;若卡伯值与普通间歇蒸煮相当时,其得率高5%,总用碱量少7.5%.不同蒸煮方式所得浆料黏度差别不大,均达到工厂未漂浆黏度高于1 100 mL/g的要求.

分析可以看出,慈竹DDS置换蒸煮比传统蒸煮具有很大优势.其成浆卡伯值低、得率高、用碱量降低,不但成浆性能好,而且节约化学药品,减少蒸汽消耗,是一种低污染节能的制浆技术[15].

2.7 纸浆纤维形态分析

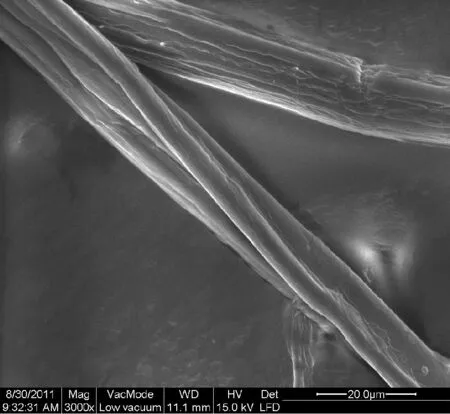

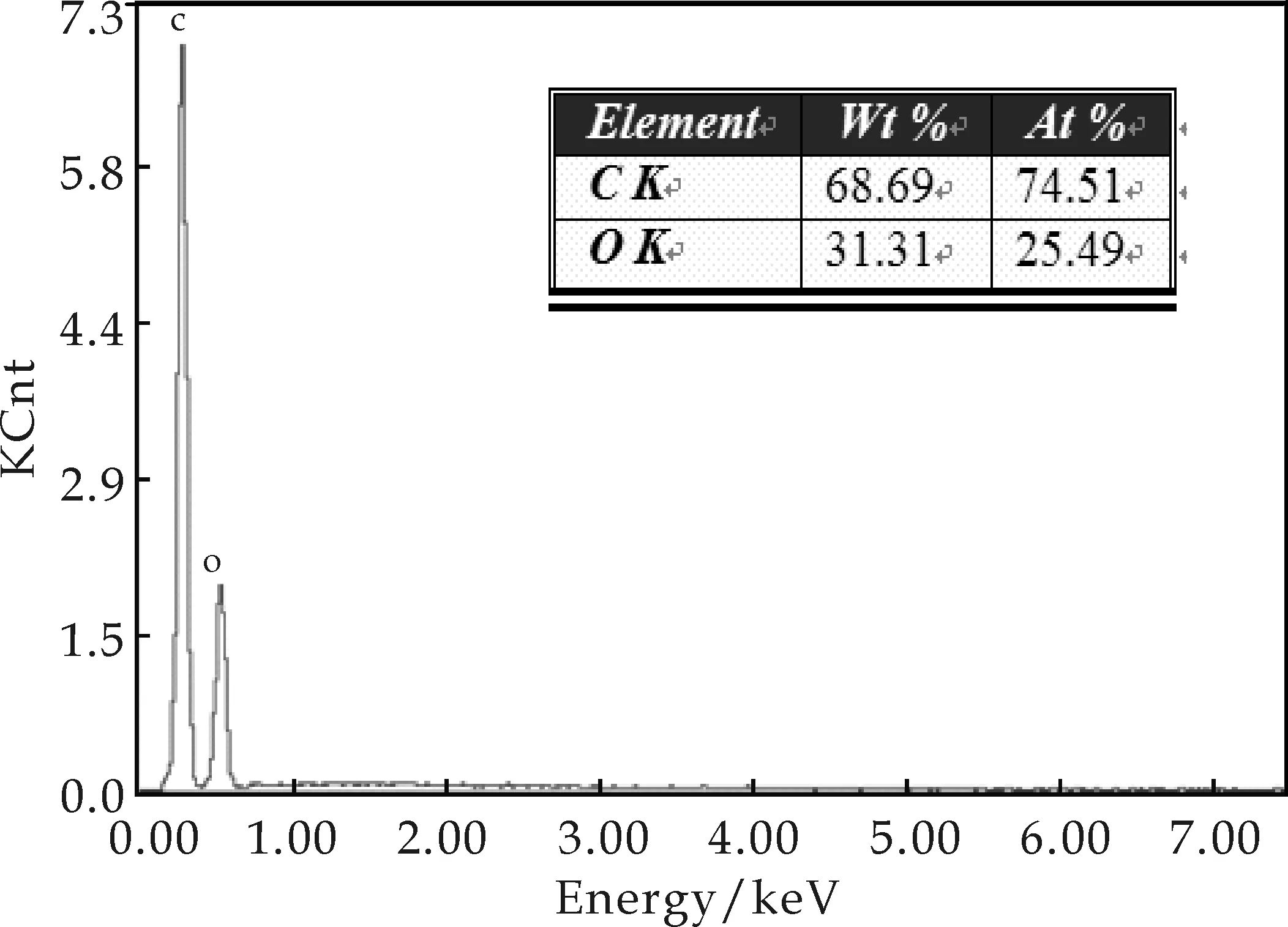

(a)SEM图

(b)能谱图图6 传统硫酸盐慈竹纸浆SEM图 及能谱分析(卡伯值22)

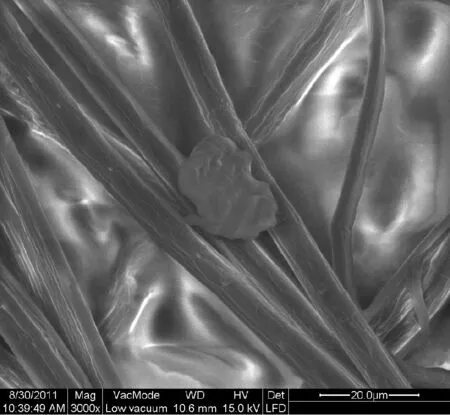

对比图6和图7可知,DDS置换蒸煮竹浆纤维SEM图中纤维形态均直挺、粗度均匀、纤维表面不平整.传统硫酸盐竹浆中纤维有部分断裂的痕迹,可能是在蒸煮过程中造纸纤维表面受损伤.纤维元素分析可知,传统硫酸盐慈竹纸浆纤维表面O/C比为0.342,DDS置换蒸煮慈竹纸浆纤维表面O/C比为0.366,显然DDS置换蒸煮慈竹纸浆纤维表面的O/C高,这说明其纤维表面木素含量低,DDS置换蒸煮脱木素效果更好.由于图7中有明显石细胞,因此检测出含有Si、Na、Mg等元素.

(a)SEM图

3 结论

应用实验设计与分析软件Design-Expert设计了慈竹DDS置换蒸煮实验,并对结果进行了分析,得出结论如下:

(1)采用DDS置换蒸煮时,当预浸渍段用碱量0.5%~2.5%,温充段用碱量4%~8%,热充段用碱量6%~10%,硫化度15%~25%,蒸煮温度155 ℃~165 ℃,保温时间60~120 min等时,硫酸盐慈竹浆的卡伯值为6.9~22.4,细浆得率为40.1%~51.2%,且蒸煮均匀性好,纸浆黏度为923~1247 mL/g,纸浆白度为30.3% ~35.8%ISO,残碱为8.1~32.6 g/L.

(2)热充段用碱量、硫化度、最高蒸煮温度和保温时间等对卡伯值、细浆得率和白度等的影响非常显著,热充段用碱量对黏度的影响十分显著,并得出了各性能指标的回归方程.

(3)对比DDS置换蒸煮与传统硫酸盐法蒸煮,慈竹DDS置换蒸煮成浆卡伯值低、得率高、且用碱量低.DDS置换蒸煮慈竹纸浆纤维表面O/C比普通硫酸盐法浆高,说明DDS置换蒸煮后纤维表面木素含量少.

[1]时圣涛,江庆生,姜艳丽.DDS间歇置换蒸煮的特色[J].中国造纸,2011,30(9):44-49.

[2]黄俊梅,汤 伟,许保华,等.置换蒸煮系统(DDS)的发展及应用[J].化工自动化及仪表,2010,37(8):1-6.

[3]丁仕火,张铭锋,王武雄,等. DDSTM置换蒸煮系统RDH 间歇蒸煮技术新进展[J].中国造纸,2005,24(6): 62-63.

[4]时圣涛,卢学艺.DDS置换蒸煮技术在中国的应用[J].中华纸业,2010,31(4):82-85.

[5]Craig A Bianchini.Batch displacement cooking & retrofit solution for existing indian pulp mills[J].IPPTA J. 2007,19(1):1-5 .

[6]时圣涛,卢学艺.DDS置换蒸煮技术在中国的应用[J].中华纸业,2010,31(4):82-85.

[7]金立忠,林松竹,展 鹏.Busperse蒸煮助剂用于硬木化学浆的生产[J].纸和造纸,2009,28(12):36-38.

[8]吉兴香,陈嘉川,杨桂花,等.蒸煮助剂在化学制浆中的应用与发展趋势[J].纸和造纸,2005(6):25-28.

[9]李佩燚,张美云,吴 盼,等.双元助剂强化慈竹蒸煮[J].纸和造纸,2012,31(6):1-4.

[10]石淑兰,何福望.制浆造纸分析与检测[M].北京:中国轻工业出版社,2007.

[11]Herbert Sixta,Gabriele Schild.A new generation kraft process[J].Lenzinger Berichte,2009,87(1):26-37.

[12]Zehua Liu,Yonghao Ni,Pedram Fatehi,et al.Isolation and cationization of hemicelluloses from pre-hydrolysis liquor of kraftbased dissolving pulp production process[J].Biomass and Bioenergy,2011,35(5):1 789-1 796.

[13]时圣涛,吴学栋.DDS 蒸煮反应的相关理论[J].中国造纸,2012,31(3):63-69.

[14]李佩燚,张美云,赵 琳,等.预处理工艺对慈竹性能影响的研究[J].中国造纸,2012,31(3):5-10.

[15]李佩燚,张美云,夏新兴,等.慈竹模拟置换蒸煮工艺研究[J].中国造纸,2012,31(6):5-9.