SiB6-MoSi2复合涂层显微结构及抗氧化性能的研究

黄剑锋, 张永亮, 曹丽云, 李翠艳,欧阳海波, 郝 巍, 张博烨

(1.陕西科技大学 材料科学与工程学院, 陕西 西安 710021; 2.西北工业大学 凝固技术国家重点实验室, 陕西 西安 710072)

0 引言

碳/碳(C/C)复合材料不仅具有碳材料具有的很好的热性能,如低热膨胀系数、高热导率、高气化温度和良好的抗热震性能,而且具有优异的高温力学性能,如高强度、高模量、良好的断裂韧性和耐磨性能,并且其强度随温度的增加不降反升,因此它已广泛应用于宇航航空、国防工业以及许多民用工业领域,被认为是最有发展前途的高技术新材料之一.但是,C/C复合材料的一个致命弱点是当温度高于723 K的有氧气氛下会发生氧化,从而大大地限制了C/C复合材料在高温下的应用[1,2].因此对其进行高温抗氧化防护对其高温应用具有重要意义.在C/C复合材料表面制备高温抗氧化涂层被认为是解决其氧化问题的最有效途径之一[3].

SiC涂层由于与C/C复合材料的物理、化学相容性好而普遍作为过渡层使用,但是单一的SiC涂层不能对C/C基体提供有效的保护,其原因是很难消除SiC涂层与C/C复合材料基体热膨胀系数不匹配所形成的裂纹缺[4].MoSi2因为具有很高的熔点(2303 K),抗热震以及优良的高温抗氧化性能,而且能在SiC内涂层上很好的铺展开来而不脱落,能够封填裂纹,因而成为了外涂层的首选材料之一[5].SiB6具有较高的熔点(2 503 K)和很好的抗氧化性能,在温度超过823 K以后会形成硼硅酸盐玻璃相,这种玻璃相具有很好的抗氧化性能,并且在高温下能够愈合封填涂层产生的裂纹等缺陷[6].因此MoSi2和SiB6的这些特性使得两者作为高温热障/热防护涂层材料具有良好的应用前景.

本研究采用脉冲电弧放电法[7]在C/C-SiC基材表面制备了SiB6-MoSi2复合抗氧化涂层.脉冲电弧放电法是一种新的制备涂层的方法,它是在水热电泳沉积法的基础上发展起来的一种新方法,水热电泳沉积法[8,9]制备的涂层结合力较弱,在一定程度上对抗氧化不利.双脉冲电泳沉积法[10-12]制备的合金涂层比较多,但是很少被报道过制备抗氧化涂层.而脉冲电弧放电法结合了水热法和脉冲电沉积法的优点,将脉冲技术和电弧放电结合从而在低温下能够制备出一种致密的涂层.黄剑锋等[7,13]采用脉冲电弧放电法成功的制备出AlPO4外涂层.本文研究了SiB6和MoSi2不同晶相组成(m[MoSi2]/m[SiB6]=Cp)对SiB6-MoSi2涂层显微结构及抗氧化性能的影响.

1 实验部分

1.1 复合涂层的制备

采用密度为1.72 g/cm3的某型飞机刹车盘用C/C复合材料,试样尺寸为10 mm×10 mm×10 mm,分别用300#和600#的SiC砂纸打磨去尖角并抛光,再在无水乙醇中超声清洗40 min,然后置于373 K烘箱中干燥2 h得到C/C基体.采用包埋法在C/C基体表面制备SiC内涂层,其具体制备工艺参照文献[1].

采用脉冲电弧放电法制备SiB6-MoSi2外涂层,其具体操作如下:首先,分别称取粒径为1μm的SiB6和MoSi2粉体,晶相组成Cp控制在1∶2~1∶5之间,将其悬浮于170 mL异丙醇中,配置成浓度Cg=30 g/L的悬浮液.其次,加入0.51 g碘(碘浓度CI=3 g/L),超声震荡40 min,再磁力搅拌20 h.再次,将此悬浮液转移到水热釜中,水热温度T=373 K,沉积电压U=450 V,沉积时间t=30 min,脉冲占空比γ=50 %,脉冲频率f=2 000 Hz,在C/C-SiC基体表面上制备SiB6-MoSi2外涂层,其具体制备装置参照文献[7].最后,沉积结束后,取出试样,在333 K下干燥4 h,即得到SiB6-MoSi2外涂层的试样(C/C-SiC/SiB6-MoSi2).

1.2 涂层的表征及抗氧化性能测试

采用日本理学Rigaku D/max-3C型X射线衍射(X-ray diffraction,XRD)仪分析涂层表面的晶相结构.采用JEOL JSM-6390A型扫描电子显微镜(scanning electron microscope, SEM)观察涂层的表面和断面形貌.采用Sartorius TE124S型万分之一数显电子分析天平称量试样质量,按氧化质量损失率和失重速率来评价涂层抗氧化能力.

(1)

(2)

(3)

m0是试样的初始重量,单位是g;mt是在高温下经过一定时间氧化后的试样的质量,单位是g;t是氧化时间,单位是h;S是试样的表面积,单位是cm2;ΔW%是失重百分比;ΔW是单位面积失重,单位是g·m-2;vOxidation是失重速率,单位是g·m-2·h-1.

2 结果与讨论

2.1 SiB6-MoSi2外涂层的相组成

图1为不同晶相组成(Cp=1∶2~1∶5)下得到的SiB6-MoSi2复合外涂层的X衍射图谱(CI=3 g/L,T=373 K,U=450 V,t=30 min,Cg=20 g/L,γ=50%,f=2 000 Hz).由图可知,在不同的涂层晶相组成范围内,复合涂层的XRD图谱均出现了SiB6和MoSi2的晶相衍射峰,没有其他物相的衍射峰出现,说明得到的涂层中的成分与原始复相粉体的物相构成是相对应的.此外,外涂层中SiB6的衍射峰值强度随着悬浮液中涂层的晶相配比从1∶2到1∶5的增加而增强,这意味着外涂层中SiB6的含量的增加,结晶性能也逐渐增加.

图1 不同晶相组成(Cp=1∶2~1∶5)下制备 的SiB6-MoSi2复合外涂层的X衍射图谱

2.2 SiB6-MoSi2外涂层的显微结构

图2是SiB6和MoSi2粉体按照不同组成比制备的SiB6-MoSi2复相外涂层的表面SEM照片.从图中可以看出,当m[MoSi2]/m[SiB6]为1∶2和1∶3时,外涂层表面颗粒间堆积较为疏松,表面不均匀,且存在一些较小的孔洞,并且有裂纹的存在(如图2(a)所示).这可能是由于SiB6-MoSi2复相涂层中MoSi2的含量较多,而MoSi2热膨胀系数(8.2×10-6/℃)[14]与SiC内涂层的热膨胀系数(4.0×10-6/℃)[14]的差异较大,从而产生了微裂纹和微孔等缺陷.随着涂层中SiB6的含量的增加,涂层表面变得相对致密和均匀(如图2(b)所示).当m[MoSi2]/m[SiB6]=1∶4时,涂层表面的致密性和均匀性达到最佳,涂层分布均匀(如图2(c)所示).当m[MoSi2]/m[SiB6]=1∶5时,涂层的均匀性和致密性变得较差,结构变得疏松(如图2(d)所示),这可能与材料自身的物理化学相容性有关.

(a)1∶2 (b)1∶3 (c)1∶4 (d)1∶5图2 不同晶相组成(Cp=1∶2~1∶5)下制备 的SiB6-MoSi2复合外涂层的表面SEM照片

图3是SiB6和MoSi2粉体按照不同组成比制备的SiB6-MoSi2复相外涂层的断面SEM照片.从图中可以看出,当m[MoSi2]/m[SiB6]=1∶2时,所制备的SiB6-MoSi2涂层和SiC内涂层之间出现了明显的裂纹,说明此时的内外涂层结合力较差,并且SiB6-MoSi2复合外涂层当中还存在贯穿性裂纹(如图3(a)所示).随着外涂层中SiB6含量的增加,内外涂层界面处的裂纹逐渐变小,但是涂层仍然不够致密(如图3(b)所示).当m[MoSi2]/m[SiB6]=1∶4时,内外涂层结合较好,涂层均匀而致密(如图3(c)所示).当继续增加涂层组分中SiB6的含量,所制备的外涂层与SiC-C/C基体结合性有所下降,内外涂层界面处有微裂纹(如图3(d)所示),这和复合涂层表面的SEM形貌分析是相吻合的.

(a)1∶2 (b)1∶3 (c)1∶4 (d)1∶5图3 不同晶相组成(Cp=1∶2~1∶5)下制备 的SiB6-MoSi2复合外涂层的表面SEM照片

图4 SiB6-MoSi2复合外涂层的断面 EDS线扫描照片

图4是根据图3(c)作的SiB6-MoSi2/SiC复合涂层试样的断面EDS线扫描图.图中显示了B、C、Si、Mo在SiB6-MoSi2/SiC-C/C试样中沿着断面的分布浓度.从元素线能谱分析图中可以看出,整个试样分为三个区域A、B和C.A部分为C/C复合材料;B部分是SiC内涂层;C部分是SiB6-MoSi2复相外涂层厚度为200μm左右.这与前面的XRD分析和SEM分析是相一致的.

2.3 SiB6-MoSi2涂层的抗氧化性能及氧化机理分析

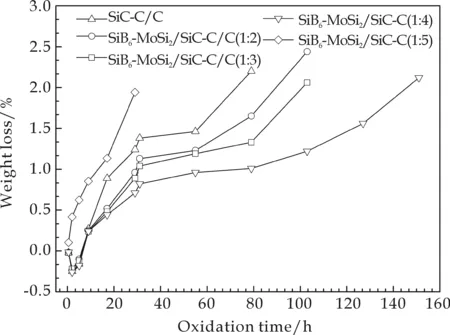

图5是SiC-C/C试样和不同晶相组成下制备的SiB6-MoSi2/SiC-C/C试样在1 773 K下空气中的静态氧化失重曲线.从图中可以看出,采用包埋法制备的SiC-C/C涂层试样在1 773 K下氧化26 h后氧化失重百分率高达2.02 %,这说明单一的SiC涂层在高温下不能长时间有效保护C/C基体.而在SiC-C/C表面沉积了SiB6-MoSi2的复合涂层时,C/C复合材料的高温氧化保护能力明显提高.当晶相配比Cp为1∶2,1∶3和1∶5时,其抗氧化性能亚于1∶4.可能是由于以下两方面原因造成的.一方面,当晶相配比不为1∶4时,涂层表面不均匀且有微裂纹等缺陷(如图2所示);且内外涂层结合均不紧密,有贯穿性裂纹(如图3所示).导致在抗氧化初期,由SiB6-MoSi2复合涂层氧化形成的硼硅酸盐玻璃相[14,15],并不能及时有效地愈合这些微裂纹和缺陷,为氧气提供了氧化通道,氧气穿过外涂层,能够快速扩散进入多孔的SiC内涂层从而达到SiC内涂层与基体的界面,致使涂层氧化失重速率较快.

另一方面,当Cp为1∶2和1∶3时,MoSi2含量较多,而其的热膨胀系数与内涂层的热膨胀系数相差较大.在室温至1 773 K的循环抗氧化测试过程中,内外涂层热膨胀系数不匹配导致涂层开裂或者剥落[4,5,14],产生氧化通道,抗氧化能力显著下降,失重增加,涂层失效.当Cp为1∶5时,SiB6含量较多,但由于其熔点过高,较短的时间内难以形成具有自愈合性能的玻璃层[6],外涂层不能及时铺展在SiC涂层表面;同时外涂层氧化生成的B2O3在高温下挥发,造成孔洞等缺陷,也对抗氧化性能不利,导致涂层加速失效.

当m[MoSi2]/m[SiB6]=1∶4时,所制备的SiB6-MoSi2/SiC-C/C试样表现出优异的抗氧化性能,在1 773 K下氧化156 h后失重百分率仅为2.12 %,这说明SiB6-MoSi2复合涂层具有很好的抗氧化性能.

图5 SiC-C/C试样和不同晶相组成下制备的 SiB6-MoSi2/SiC-C/C试样在1 773 K下空气中 的静态氧化失重曲线图

图6 晶相组成m[MoSi2]/m[SiB6]=1∶4时 制备的SiB6-MoSi2/SiC-C/C试样在1 773 K下 空气中的静态氧化失重曲线图

图6是m[MoSi2]/m[SiB6]=1∶4时制备的SiB6-MoSi2/SiC-C/C试样在1 773 K下空气中的等温氧化曲线.此氧化曲线可分为A、B、C三个阶段.

(a)28 h (b)102 h (c)156 h图7 SiB6-MoSi2/SiC-C/C试样在1 773 K下 氧化不同时间的表面SEM照片

图8 SiB6-MoSi2/SiC-C/C试样在1 773 K下 氧化156 h后的断面SEM照片

在氧化初始阶段A(0~28 h),SiB6-MoSi2/SiC-C/C试样先增重后失重,此时试样处于氧化调整期.如图7(a)是经过氧化28 h后的试样涂层表面SEM照片,从图中可以看出,此时涂层表面出现了熔融态,但是还有部分颗粒没有完全熔融.此阶段内的失重可能是氧气通过介质/SiB6-MoSi2界面向SiB6-MoSi2涂层内部扩散,SiB6和MoSi2部分分解为SiO2玻璃态熔体、气相B2O3和MoO3(反应4、5)[6,14,15],当氧气到达SiB6-MoSi2界面时,与部分SiC反应生成SiO,CO和CO2气相(反应6、7)[14,15],这些气相的产生是造成反应初期试样增重(反应7)和失重(反应4、5、6、7)的原因.

2SiB6(s)+11O2(g)→2SiO2(s)+6B2O3(s)

(4)

2MoSi2(s)+7O2(g)→4SiO2(s)+2MoO3(g)

(5)

SiC(s)+O2(g)→SiO(g)+CO(g)

(6)

SiC(s)+2O2(g)→SiO2(s)+CO2(g)

(7)

在氧化B阶段(28~102 h),试样失重较慢,失重速率维持在一个较低的水平.这说明在经过氧化调整期后,随着氧化时间的延长可能逐渐形成了连续的硼硅酸盐(SiO2、B2O3)玻璃层(反应2、3、4、6),涂层表面变得光滑均匀(如图7(b)所示).形成的玻璃层能很好地铺展在SiC内涂层表面形成保护层,并且这种玻璃层还具有优良的阻氧能力和自愈合能力,使得C/C复合材料获得较好的保护效果.在此阶段内,由于SiO2氧渗透率较低,所以氧化缓慢,使试样的失重稳定在一个较低的数值.

在氧化C阶段(102~156 h),试样失重呈直线增长,并且在氧化156 h后达到2.12 %.图6是氧化156 h后试样的表面SEM照片,可以看出,涂层表面出现很多的氧化孔洞.图8是氧化166 h后的试样的断面SEM照片,可以看出涂层由原来的200μm减少到了80μm.这些氧化孔洞,可能是由于生成的气相从涂层表面逸出留下的:随着氧化时间的继续延长,由于在SiC界面上生成的SiO、CO和CO2气体大于大气压力,导致这些气体通过玻璃层逸出,在表面破裂而形成微孔等缺陷(如图7(c)所示).形成的玻璃层粘度较大,高温流动性差,短时间内很难使这些微孔愈合.随着时间的延长,玻璃层缓慢挥发,导致孔隙数量进一步增加,涂层的自愈合能力逐渐下降.氧气通过涂层晶界或缺陷向涂层/基体界面的快速迁移,碳与氧发生氧化反应[7](反应8、9)使得C/C复合材料氧化,涂层的氧化质量损失与时间呈线性迅速增长.

C(s)+O2(g)→CO2(g)

(8)

2C(s)+O2(g)→2CO(g)

(9)

3 结论

采用脉冲电弧放电法在SiC-C/C复合材料表面制备SiB6-MoSi2复合抗氧化涂层,当m[MoSi2]/m[SiB6]为1∶2~1∶4时,随着含量的增加,外涂层的致密程度、均匀性和氧化保护能力也在提高.晶相组成过高(Cp=1∶5)时,复合涂层中出现微裂纹等缺陷,此时涂层的氧化保护能力减弱.晶相组成m[MoSi2]/m[SiB6]=1∶4时,制备的SiB6-MoSi2/SiC复合涂层具有较好的抗氧化性能,在1 773 K的空气气氛下氧化156 h后,失重率仅为2.12 %,相应的氧化失重速率稳定在0.02×10-2g·cm-2·h-1.经过长时间的氧化,形成的硼硅酸盐玻璃层挥发使得玻璃层变薄,气相(CO、CO2)的逸出产生了氧化孔洞等缺陷不能被封填愈合,复合涂层抗氧化失效.

[1]X.R.Ren,H.J.Li,Q.G.Fu,et al.TaB2-SiC-Si multiphase oxidation protective coating for SiC-coated carbon/carbon composites[J].Journal of The European Ceramic Society,2013,33:2 953-2 959.

[2]K.T.Wang,L.Y.Cao,J.F.Huang,et al.A mullite/SiC oxidation protective coating for carbon/carbon composites[J].Journal of the European Ceramic Society,2013,33:191-198.

[3]T.Morinmoto,Y.Ogura,M.Kondo,et al.Multilayer coating for carbon-carbon composites[J].Carbon,1995,33:351-357.

[4]T.Damjanovic,Chr.Argirusis,B.Jokanovic,et al.Oxidation protection of C/C-SiC composites by an electrophoretically deposited mullite precursor[J].Journal of the European Ceramic Society,2007,27:1 299-1 302.

[5]H.J.Li,T.Feng,Q.G.Fu,et al.Oxidation and erosion resistance of MoSi2-CrSi2-Si/SiC coated carbon/carbon composites[J].Carbon,2008,46:1 636-1 642.

[6]J.Matsushita,S.Komarneni.High temperature oxidation of silicon hexaboride ceramics[J].Materials Research Bulletin,2001,36:1 083-1 089.

[7]W.Hao,J.F.Huang,L.Y.Cao,et al.An AlPO4-SiC-MoSi2/SiC oxidation protective coating on carbon/carbon composites by pulse arc discharge deposition[J].Ceramics Intternational,2013,39:9 797-9 801.

[8]J.F.Huang,B.Wang,H.J.Li,et al.A MoSi2/SiC oxidation protective coating for carbon/carbon composites[J].Corrosion Science,2011,53:834-839.

[9]H.Jafari,N.Ehsani,S.A.Khalifeh-Soltani,et al.Nano-SiC/SiC anti-oxidant coating on the surface of graphite[J].Applied Surface Science,2013,264:128-132.

[10]J.L.Wang,Y.Z.Zhang,R.D.Xu,et al.Probe into deposition mechanism of double pulse electrodepositing Ni-W-P matrix composite coatings containing CeO2and SiO2nano-particles[J].Journal of the Chinese Rare Earth Society,2010,28:437-441.

[11]S.Pané, B.Ö.Kale,K.M.Sivaramana,et al.Tailoring the physical properties of electrodeposited CoNiReP alloys with large Re content by direct,pulse,and reverse pulse current techniques[J].Electrochimica Acta,2013,96:43-50.

[12]Z.B.Liu,A.V.Rogachev,B.Zhou,et al.A preparation of polyethylene coatings by pulse laser-assisted electron beam deposition[J].Progress in Organic Coatings,2011,72:321-324.

[13]J.F.Huang,W.Hao,L.Y.Cao,et al.An AlPO4/SiC coating prepared by pulse arc discharge deposition for oxidation protection of carbon/carbon composites[J].Corrosion Science,2013,52:3 011-3 017.

[14]Q.G.Fu,H.J.Li,Y.J.Wang,et al.B2O3modified SiC-MoSi2oxidation resistant coatings for carbon/carbon composites by a two-step pack cementation[J].Corrosion Science,2009,51:2 450-2 454.

[15]T.Feng,H.J.Li,Q.G.Fu,et al.Microstructure and oxidation of multi-later MoSi2-CrSi2-Si coatings for SiC coated carbon/carbon composites[J].Corrosion Science,2010,52:3 011-3 017.