大马力拖拉机底盘清洁度控制方法研究及应用

孙智鹏, 苏海龙, 相立成, 谢富明

(第一拖拉机股份有限公司,河南洛阳471001)

大马力拖拉机底盘清洁度控制方法研究及应用

孙智鹏, 苏海龙, 相立成, 谢富明

(第一拖拉机股份有限公司,河南洛阳471001)

文中以5M1E全面质量管理为手段,利用大量的试验对比,从人员培训到清洁度检测手段的完善,介绍了拖拉机清洁度控制方法及应用。

5M1E;清洁度;检测手段;控制方法

0 引言

随着拖拉机制造技术的不断发展,特别是动力换挡拖拉机的批量上线生产,大轮拖产品对整机清洁度的要求不断提高。传动系及液压系统的清洁度已经成为影响拖拉机使用性能、可靠性、寿命的关键因素,清洁度超标容易造成拉缸、卡阀等故障。由污染造成的液压系统故障外反馈率占整机总外反馈率的6.8%,而液压系统的故障75%~80%是由于液压元件和液压系统的污染造成的。因此,要有效地降低维修成本、提高液压元件使用寿命和系统工作可靠性,进一步控制提高液压系统和整机清洁度对提升产品品质有着至关重要的作用。

1 大马力拖拉机清洁度控制方法研究

在研究拖拉机底盘清洁度控制方式时,以产品清洁度标准,以5M1E为手段,针对影响清洁度指标的末端因素展开讨论,最终确定了以下控制方案及控制措施。

1.1 完善细化监测传动系零件控制标准

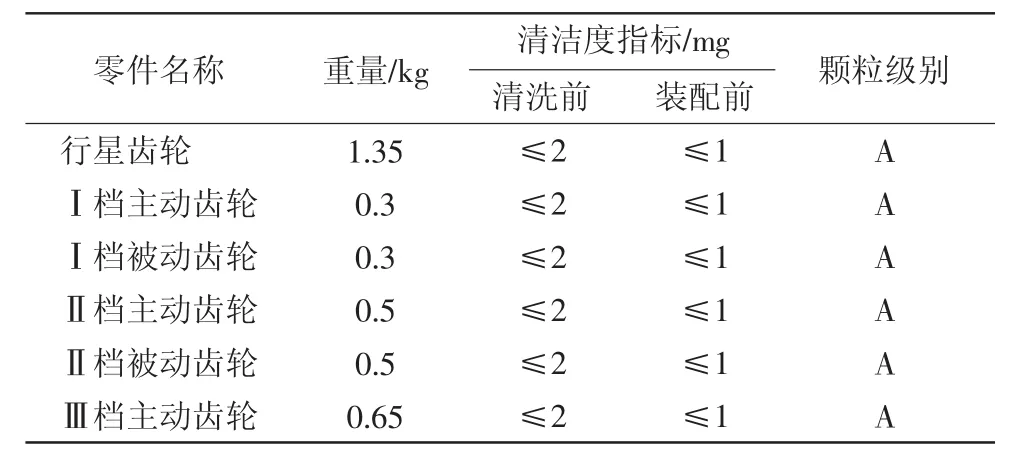

依据《东方红大轮拖清洁度暂行标准》(SZ-2719-010),对照清洁度检测标准编制《东方红大轮拖零部件清洁度检测对照清单》,如表1,明确每种零件清洗前及清洗后的清洁度要求,便于各部门对零部件清洁度的检查监控。

表1 清洁度检测对照表

1.2 法—关键重要工位清洁度控制措施

本项目实施时对现场主要影响工位进行排查,针对排查结果进行大量的工艺试验,确定生产现场的最合理有效的控制措施,具体过程如下:

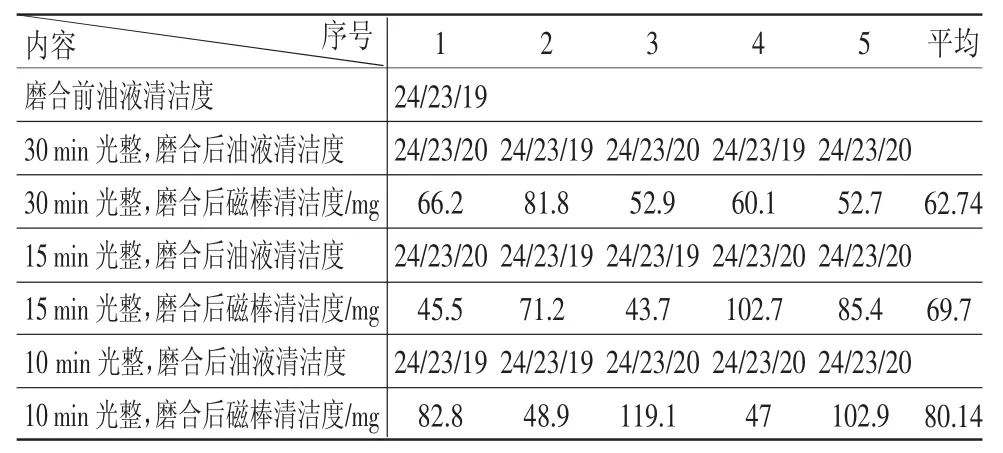

1)为了消除齿轮零件尖角毛刺对底盘清洁度的影响,在零件清洗前,增加了齿轮零件的光整工艺,提高轴齿零件的清洁度,以验证零件光整时间对底盘清洁度的影响程度。并根据光整工艺试验结论,制订符合我厂生产需求的最优光整工艺参数,如表2所示。

表2 最优光整工艺参数

光整工艺试验结论:(1)零件光整时间在15min以上,光整时间对底盘清洁度的影响不大;(2)底盘零件分别光整10、15、30 min,底盘清洁度都满足产品设计要求(≤200 mg);故根据光整工艺试验结论及现场生产节拍需求,设定零件光整时间为15 min。

2)清洗工艺方面实施措施。

(1)对多个清洗剂厂家的清洗机进行试用,并对清洗剂的清洗率、防锈率、高压消泡性等参数进行检测,选择最适合我厂的清洗剂。经过试用选出满足不同零件及不同功能清洗机的清洗剂,如:超声波清洗机(齿轮轴类清洗机)使用的是SK-050重油垢清洗剂,步进式清洗机(提升器壳体及小壳体清洗机)使用的是HJ-921C金属清洗剂,箱体类清洗机(前后箱壳体)使用的是QX-3清洗剂。

(2)根据清洗剂的试用结果对清洗的工艺参数进行更改,如清洗、漂洗温度、清洗剂的浓度等。

经过试验最终确定如下工艺参数:清洗温度为50~70℃、漂洗温度为80~90℃;清洗剂的浓度、清洗槽浓度为1.5~1.8(使用折光仪进行检测);超声槽及漂洗槽浓度为0.9~1.5(使用折光仪进行检测)等。

(3)在不影响生产节拍的情况下,对零件的清洗时间进行更改,最大限度地加大零件的清洗时间,其中箱体类清洗机降低链板速度,使箱体清洗时间由之前的7 min延长至11 min,齿轮轴类清洗机清洗时间由1.5 min提高至3 min。

(4)针对零件的形状尺寸,规范零件清洗筐的类型,零件的摆放方式及摆放数量,以达到较好的清洗效果。

(5)针对车间转运用工位器及清洗用工位器具的干净程度进行规定,要求车间根据工位器具的实际情况进行清洗。

(6)根据箱体零件在清洗时受到自身结构限制,对清洗不干净的位置用具有黏性的面粉团再次清理箱体角落,同时在前后箱连接工位配备工业用吸尘器对装配过程中产生的铁屑进行清理,加大对零件清洁度控制。

3)底盘磨合工艺参数确定。

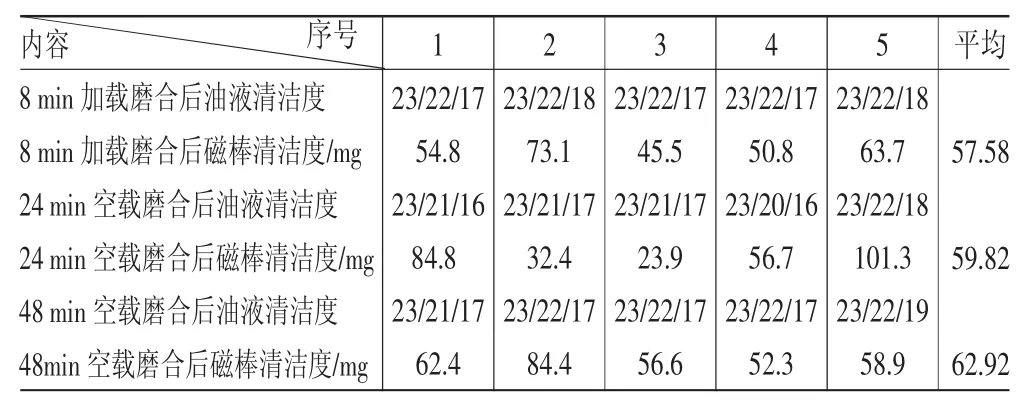

由于底盘磨合试验台运行状态差异,部分底盘磨合试验台未能实现加载磨合,为了验证底盘加载磨合试验和空磨合试验的对底盘清洁度影响程度,故制定底盘磨合台对比试验方案。并根据试验结论,制定不同运行状态下的底盘磨合试验工艺参数。

底盘磨合对比试验方案:(1)选取相同配置机型LX1000底盘15台份,按底盘磨合对比试验方案要求分别各取5台份底盘进行8 min加载磨合试验、24 min空载磨合试验、48 min空载磨合试验。(2)磨合结束后质量部对后箱放油口油液取样(同时对所有磁棒上铁屑单独称重)并进行清洁度检测,记入表格中。底盘磨合对比试验数据记录如表3。

表3 底盘磨合对比试验数据记录

底盘磨合对比试验结论为:(1)空载磨合24 min数据差异较大,最小值23.9,最大值101.3;空磨合48 min数据比较平稳,且数据与8 min加载试验数据基本吻合。故可得出:加载试验8 min可等同于空载磨合48 min效果。(2)底盘进行8 min加载磨合试验、24 min空载磨合试验、48 min空载磨合试验,底盘清洁度都满足产品设计要求(≤200 mg)。故根据底盘磨合对比试验结论及现场底盘磨合试验台运行状态,设置底盘加载磨合试验时间为8 min,底盘空载磨合试验时间为48 min。

1.3 环—“量身”设计专用防磕碰工位器具

为了杜绝传动系零件在生产及转运过程产生磕碰伤及尖角毛刺,从而影响底盘清洁度,针对不同零件设计了专用的清洗工位器具,做到了零件清洗、转运工位器具的统一,避免了零件的二次磕碰,同时在生产间隙期间,要求车间对零件进行防护,避免零件的二次污染。

1)工艺防护方案。

防磕碰工位器具主要防止零件在转运过程中零件与零件、零件与工位器具之间的相互磕碰。根据防磕碰工位器具使用方式不同,防磕碰可分为转存架类、清洗类及转运小车类,如图1所示。

图1 工艺防护方案

2)为了提高装配区域清洁度,对装配区域进行防护。经过对提升器区域现场实测及与厂家沟通交流,确定对提升器装配线两侧的6个组合台架进行单独防护。装配线上的提升器总成使用单个带骨架防护罩子防护,防护方案如下:

(1)提升器防护方案。提升器防护为分体防护:设计制作提升器内腔防护罩(400 mm×290 mm×95 mm)防护提升器内腔;设计制作分配器安装孔、提升轴孔堵塞,如图2所示。

(2)装配货架防护方案。防护罩推拉门为上下两层分体式推拉门;推拉门材料由铝框架内嵌有机玻璃,推拉门数量为单面2扇,防护罩顶部与左右上下侧面采用有机玻璃封闭,如图3所示。

图2 提升器防护方案

图3 装配货架防护方案

1.4 机—清洗机清洁度控制

为了降低清洗机本身清洁度对清洗零件的影响,实施了对清洗机本身的清洗试验,同时加大对过滤系统清理工作,缩短水箱及管路的清洗周期,增加清洗频次,完善清洗滤网工艺。此措施的实施,对清洗机各个管路实施了彻底清理,提高了清洗机各个管路的清洁度。

1.5 人—对人员进行培训

为了使操作人员更加清楚设备的日常维护及清理部位,降低由于设备维护不当或操作不当造成的清洁度差,编制清洗机工艺安全操作规程,规范设备日常维护要点及注意事项。

1.6 料—供货状态时零件清洁度检查

要求采购部门严格按照零件清洗前清洁度标准进行零件清洁度的检查,并加强其工位器具的使用及运输过程中的防护工作。

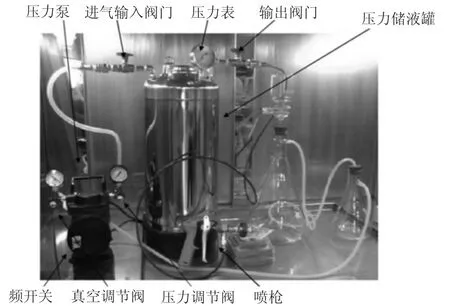

1.7 测—完善了清洁度的检测手段

为提升零件清洁度称重法测量效率、分析杂质成分,杜绝零部件清洁度检测数据失真,利用清洁度检测试验台对零部件清洁度进行检测分析。清洁度检测仪主要用于零部件清洁度检测,包含取样、滤膜处理、杂质分析3部分。取样采取固定压力冲洗的方式,由真空泵、喷枪、换膜过滤器组成;滤膜处理主要是烘干和干燥,由干燥箱、干燥皿组成;杂质分析主要是称重和颗粒度分析,由天平和显微镜组成。

图4

2 实施效果

以产品清洁度标准、5M1E为手段,通过对各个末端影响因素的分析及大量使用,完善相应的技术资料,有效地提升大轮拖底盘清洁度,提升产品整机质量性能。增强了清洁度的过程控制,完善了清洁度的检测手段,实现大轮拖整机清洁度全面提升,为实现大轮拖整机性能的提升及动力换挡拖拉机的批量生产提供有力保障。

(编辑:立 明)

S 219

B

1002-2333(2014)04-0256-03

孙智鹏(1981—),男,工程师,从事拖拉机工艺管理和研究工作。

2013-12-25