风机主轴轴颈严重磨损的现场应急修复措施

王 敏

(辽中县辽河化工厂,辽宁 沈阳 110200)

风机作为一种应用广泛的通用机械设备,保证风机设备的完好率, 在工业生产中的作用大。风机在运行过程中,容易发生振动、主轴产生裂纹或变形、风叶磨损、轴颈磨损等故障。本文结合我厂风机故障的处理,谈一谈风机主轴轴颈严重磨损后的现场应急修复处理。

1 风机基本情况

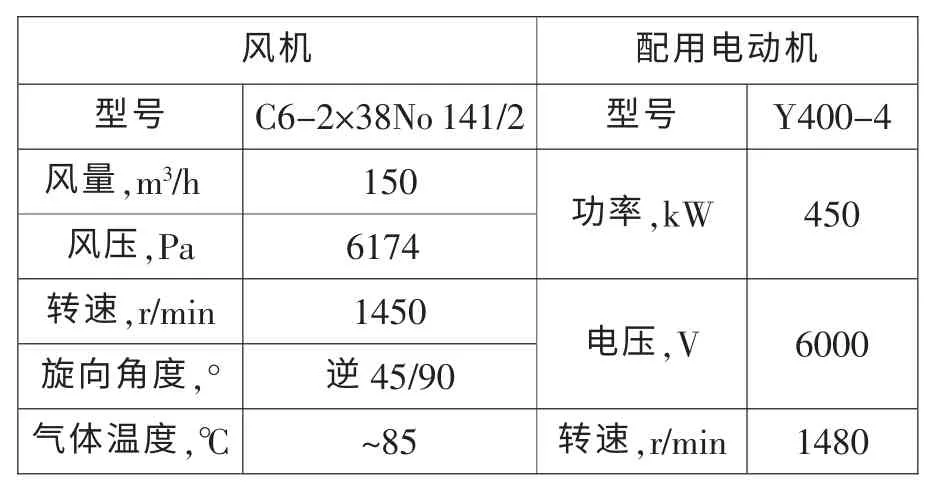

我厂φ3.5×10 m 卸烘干生料磨系统, 配用双吸双支撑的 C6-2×38No 141/2 型排风机。 其主轴的长度达3170 mm,最大直径φ490 mm;装进口轴承(型号22 224 C3/W33),对轴颈的同心度、圆柱度和光洁度的要求比较高。风机的技术规格性能见表1。

风机安装在生料磨主减速机房的顶部,基础距地面有十多米高,其安装位置特殊,功率大、转速高,安全运行的技术要求高。

表1

2 存在的问题

在巡、点检设备的过程中,发现该风机振动严重, 检查后认为是靠近对轮轴的风机前轴承“跑内圈”所致,必须立即停机检修。

打开轴承室发现“跑内圈”严重。上次更换轴承时,因主轴轴颈磨损,在轴颈上打“麻点”并涂抹胶粘剂进行胶接。 卸下轴承,观察到轴颈“麻点”已被磨削,“麻点”和胶粘剂已固定不住轴承,主轴轴颈由圆柱形磨损成椭圆形(椭圆的长轴为119.40 mm,短轴为118.80 mm),风机主轴轴颈的直径应为φ120 mm, 轴颈的磨损量达0.60~1.20 mm,采取打“麻点”和胶接的方法已经固定不住轴承了。 因生产形势相当紧张,必须尽快维修好风机。

3 处理方案

通常处理该类主轴轴颈严重磨损的方法有换新轴和修复。 换轴没有备件,如果制作一根新轴,需要锻造毛坯后进行机加工,至少需要三个月时间,这样肯定影响生产。 因此只能采用修复的方法。

焊修需要拆卸主轴和叶轮。由于焊接温度很高,易引起金属组织的变化和产生热应力,且维修时间较长。

采用电镀、喷涂与喷焊修复,轴颈不变形,基体金属材料不发生组织变化,但是在我厂现有条件下不具备实施电镀、 喷涂和喷焊的技术能力,必须请求外单位协助, 这需要临时联系加工单位、拆卸主轴,维修时间较长。

用胶粘剂对磨损的主轴轴颈表面进行修补,粘接过程温度低,不会引起金属材料的变形和金属组织的变化,粘接处应力分布均匀,工艺简单,适用于现场作业。 但胶粘剂不宜涂抹太厚,否则胶接强度太低,抗冲击、抗剥离的性能太差。因该风机主轴轴颈的最大磨损量达1.2 mm,不能只用胶粘剂胶补轴颈的磨损量。

金属扣合法是利用高强度材料制成的特殊连接件(轴套),以机械方式与磨损的轴颈联接一起,达到修复的目的。 这种修复方法使用的机具简单,大多数是由钳工手工操作现场施工,但是,它需要拆卸主轴和叶轮,进行机加工、加热和冷却,维修强度大,时间较长。

从上述几种修复方法中,很难找到一种理想的修复方案,以便较快地修复主轴轴颈。

我们从技术可行性、经济性和安全可靠性等方面考虑,如果把胶接与胶补技术和金属扣合法等两种方法结合起来,可能会达到一定效果。

经过慎重考虑后,决定先在轴颈上涂抹一层“哥俩好”胶粘剂,再用0.75mm 的镀锌铁皮“抱紧”轴颈,最后用平板锉修复镀锌铁皮,以解决生产的燃眉之急。

4 主轴轴颈修复的过程

4.1 拆卸轴承

首先卸掉对轮销,将电机移到一侧;卸下对轮,然后打开轴承室的上盖和偏盖,松开锁紧螺母,去掉锁片;最后用手动葫芦把主轴稍微吊起,拆卸轴承。

4.2 清洗、检查

将主轴、 轴承室和轴承上的油垢清理干净;把以前涂在轴颈上的胶粘剂清理干净,最后用丙酮清洗一遍轴颈;仔细检查轴承内圈和滚柱的完好状况以及轴承间隙的大小,以确定是否更换轴承。

4.3 准备铁皮

铁皮质量对修复具有重要的作用和影响。准备铁皮时,对其厚度、形状、长、宽、四角和边棱角都要认真处理。

主轴轴颈的最大磨损量达1.20 mm, 铁皮的厚度要有一些余量以便于修正,所以,我们选择厚度为0.75 mm 的镀锌铁皮。

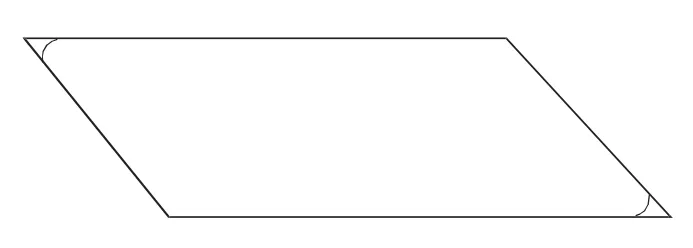

镀锌铁皮的形状应制作成平行四边形,目的是使铁皮“抱紧”轴颈后对口的方向不与主轴的轴向相同(对口的方向应与主轴的轴向有一个夹角, 以便于能够较好地保证轴承和轴颈的同心度),因此,取45°的夹角。为了使铁皮能够“抱紧”轴颈,铁皮的长度要比轴颈的周长小2~5 mm(我们取铁皮的长度为370 mm);为了避免铁皮影响锁紧螺母固定轴承, 铁皮的宽度要比轴承宽度小1~3mm,轴承的宽度是58mm(我们取铁皮宽度为56mm);为了便于安装轴承,铁皮的四角不宜有直角,我们做了5mm 的圆角过渡(如图1 所示)。

铁皮要求平整,铁皮四边的剪切棱沿要用砂轮或平板锉进行修正,消除棱沿。

图1

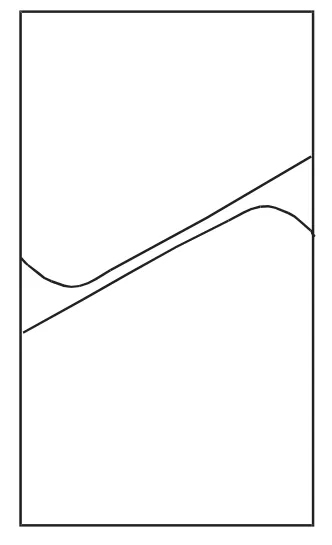

最后,把铁皮卷成一个开口圆圈,圆圈的接头必须对正,不能卷斜,铁皮圆圈接头的示意图如图2 所示。

图2

4.4 涂抹胶粘剂

采用“哥俩好”胶粘剂粘接轴颈与铁皮。先将胶粘剂的 A、B 两种组合, 按照 1:1 的等份倒在干净的玻璃上搅拌均匀,再用干净的纸板把胶粘剂均匀地涂抹在磨损的轴颈表面;然后,迅速地将铁皮圈套在轴颈上, 铁皮圈的端面要紧接轴套,并与主轴的端面平行;最后,用细铁丝捆着铁皮圈轧紧。

4.5 修正轴颈

待铁皮圈粘接30min 后(胶粘剂达到最大强度的时间为30min), 松开并去除轧紧在铁皮圈上的细铁丝, 把轴承套在主轴的锁紧螺纹处,松开手动葫芦放下主轴, 轴承放到下轴承室内,让轴承担着主轴。

把磁性百分表表座固定在轴承室的上端面上,用手慢慢地转动主轴,用百分表测量轴颈的径向偏差,并用千分尺测量轴颈的直径。

最后, 根据百分表和千分尺测量的数据,用平板锉修正轴颈,修正后再测量、再修正。如此反复几遍, 直到轴颈的直径达到φ120mm+(0.05~0.10)mm 的范围, 并且其径向偏差控制在0.05mm 以内。

4.6 清洗与检查

用手动葫芦把主轴稍微吊起,拆下轴承。

由于在修正轴颈的过程中会产生大量的铁屑,所以,必须将主轴、轴承室和轴承等部件再一次进行清洗和检查, 把铁屑和杂物清理干净,最后用丙酮清洗一遍轴颈。

4.7 安装

根据检查的情况, 如果滚道及滚柱上有麻点、裂纹等缺陷(或者间隙太大),就需要更换轴承。

用水浴的方式把轴承加热至100℃并保温2h 后,迅速地把轴承安装到轴颈上;紧固锁紧螺母,在锁紧螺母与轴承间没有残余间隙后,锁紧锁片;检查轴承室与轴承的间隙,安装轴承室上盖,装好对轮、电动机和对轮销并紧固各个螺栓。

4.8 试运行

待各部件安装完毕后, 给轴承室加上润滑油,对风机进行一次全面的检查。 在保证无任何问题的前提下,开始试运行。

在试运行过程中, 注意检查轴承的振动、温度和声音,以及电动机和风机的状况。

5 使用效果

采用“哥俩好” 粘接铁皮现场应急修复风机主轴后,风机已安全运行了几个月,技术状况稳定。

该方法工艺简单,操作方便,可以现场操作,基本上不需要特殊的检修设备,解决了我厂大型风机主轴轴颈严重磨损现场应急修复的难题,保证了生产的正常运行。该方法也适用于其它机械传动系统中轴颈严重磨损的现场应急修复。