风电塔筒厚钢板焊接工艺参数分析

张淑枝,解金波,王 健

(中国水利水电第十三工程局有限公司机电安装分公司,山东 德州253034)

随着风电事业的迅猛发展,兆瓦级机组设计越来越大,从1.5MW逐步发展到3.0MW,目前5.0MW的机组设计也在试验中。设计应用比较成熟的多为1.5MW和2.0MW级地机组。随着机组级别的加大,塔筒钢板厚度的设计也在增大,尤其是在塔筒基础环和筒体下段部位,钢板厚度多为30mm至40mm之间,材质一般根据风场环境不同选择分别选择Q345C、Q345D和Q345E。

由于厚板焊接金属填充量较大,在施工条件允许的情况下应尽量选择效率比较高的焊接方法。风电塔筒筒体主要焊接工作一般为纵向焊缝和环向焊缝,埋弧自动焊具有焊接效率高、焊接质量好以及劳动条件好等优点,从而很好地满足生产要求。但由于受到焊接环境、焊接材料和操作等因素的影响,埋弧焊也容易出现一些常见的缺陷,如气孔、未融合、未焊透和裂纹等,所以在焊接生产中要合理选择焊接材料,规范焊接操作,以避免焊接缺陷的产生。现以许昌许继风电科技有限公司设计的河南省陕县雷振山风电场2.0MW风力发电机筒体焊接为例,对埋弧焊焊接工艺参数进行分析。

1 焊接材料分析

1.1 钢板材料:Q345D;钢板厚度:25mm~38mm。

1.2 钢板材质分析见表1:

表1 钢板化学成分

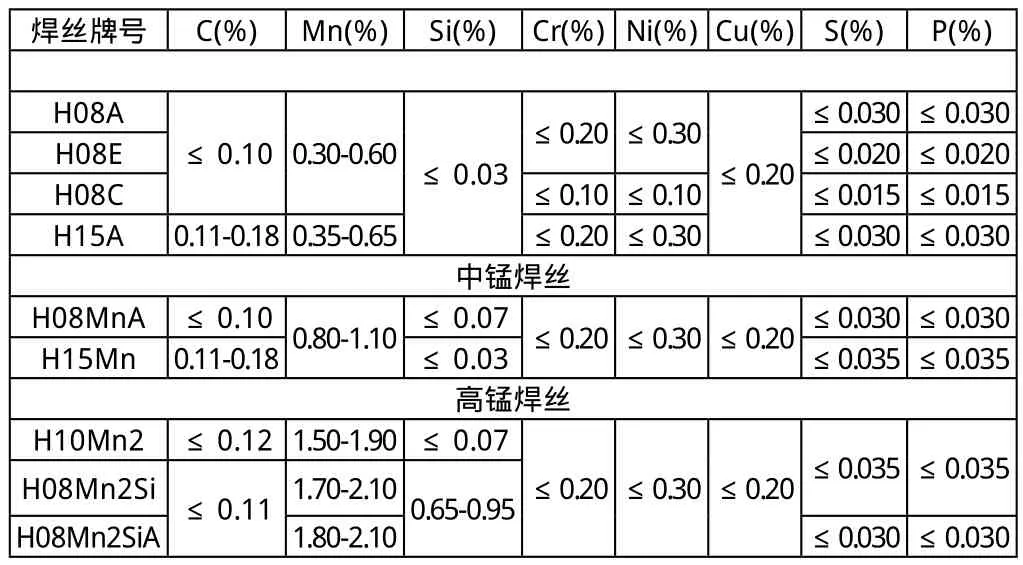

1.3 焊接填充材料的选择标准见表2:

表2 埋弧焊常用焊丝

1.4 焊剂材料的选择见表3

表3 常用烧结焊剂

1.5 焊接材料的匹配要求

焊接材料的要求一般是等强原则,在施工中选择焊缝金属强度要略高于母材,所以选择焊丝时要首先考虑其填充而成的焊缝强度要与母材相匹配,且在焊接过程中由于焊剂成分和焊道杂质高温分解等原因会产生氧等元素,可以将Fe和其他有益元素氧化,并漂浮到熔渣中去,甚至会直接以夹杂形式存在于焊缝中,严重危害焊缝质量,所以应尽量将这部分氧元素清除。

1.6 脱氧元素分析

元素Si是焊丝中最常用的脱氧元素之一,可以防止铁与氧化合,并可以在熔池中还原FeO,但是单独使用Si脱氧时生成的SiO2熔点太高,且颗粒较小,很难从容熔池中浮出,容易产生夹渣等缺陷。

元素Mn也是焊丝中最常用的脱氧元素,其脱氧能力比Si稍差一些,生成的MnO由于密度较大同样难以从熔池中浮出,但是MnO和SiO2可以复合成硅酸盐MnO.SiO2,熔点低且密度小,可以从熔池中凝聚成大块的熔渣而浮出。

元素Mn还是重要的合金元素,对焊缝金属的韧性有很大的影响,当Mn含量=0.6~1.8%时焊缝金属具有较高的韧性和强度。

1.7 综合

以上考虑,应选择高锰焊丝和氟碱性焊剂相配合,在保证除氧效果和焊缝力学性能的同时还要避免焊缝夹渣等缺陷。基于以上原因,Q345D材料焊接时选择H10Mn2焊丝和SJ101焊剂配合使用,焊剂中的锰硅比为1:1,可以生成易于浮出的MnO.SiO2的同时并不影响焊缝中Mn的含量,最大限度的保证焊缝质量。

2 坡口形式选择

坡口形式直接关系到焊接质量的好坏,同时对焊接变形也有较大影响。厚钢板焊接时必须要加工坡口,根据焊接条件选择合适的坡口形式,如X型、V型、Y型等,坡口角度结合焊接方法和预变形量综合考虑。基于对经济效益和焊接质量等因素的考虑,压力钢管厚钢板埋弧焊焊接时采用Y型坡口,钝边6-8mm,对接坡口角度为55-60°,背面清根方式,焊接时内外焊缝交替焊接。

由于压力钢管为内部过水,一般制造时内部要求平滑,同时板厚变化要求过渡平缓,过渡要求为1:4。

3 焊前预热

依据日本JIS和WES标准规定当碳当量超过0.49%时钢的淬硬性较大,或板厚超过一定厚度,环境温度低于某一温度时,焊前应进行必要的预热,根据其碳当量公式计算材质碳当量为:

Ceq(JIS)=0.18%+1.7%/6+0.50%/24+0.15%/14=0.495%

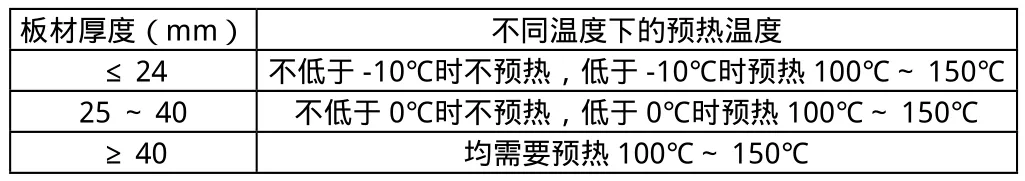

由于碳当量超过0.49%,所以依据JIS标准焊前必须进行有条件预热,具体预热标准见表4

表4 焊前预热温度简表

此预热标准经过长时间生产经验总结而成,对于实际生产具有很大的指导意义。

预热温度的测量采用红外线测温仪,以距离焊缝中心约50mm处测量为宜,测量部位不能修磨,尽量避免影响测量温度的精度。

4 焊接工艺参数

厚钢板焊接工艺参数的选择应首先遵循保证焊接质量,达到相应的焊缝类别,并保证采用RT或UT探伤合格。在此前提下选择合适的焊接工艺参数,并最大限度的提高生产效率的原则。同时考虑不应用过大的工艺参数,否则会增加热输入,增加了钢板的热膨胀和冷收缩幅度,产生较大的焊接残余应力,同时还有可能造成焊缝中有益元素的烧损,形成组织晶粒粗大,危及焊缝力学性能。内部焊缝首批焊接时,焊接电流过大还容易造成烧穿,电压过大则可能造成药皮脱落困难,增加焊接缺陷出现的概率,因此应严格焊接工艺参数。具体工艺参数见表5。

表5 焊接工艺参数

5 焊接过程注意事项

(1)焊前需将坡口、焊道周围油污、水分、氧化铁等杂质清理干净,点焊部位用角磨机修磨,以防止焊接时出现未熔合、夹渣、气孔、裂纹等缺陷。

(2)背面碳弧气刨清根时,应清到可见内部焊接填充金属,清根完成后,用角磨机磨光,清除气刨渗碳层。

(3)每层焊完后应认真清除熔渣,如发现表面存在缺陷应用砂轮清除后进行补焊,并修磨平整,再继续施焊。

6 焊接检验

6.1 超声波(UT)探伤检验

按风电塔筒制作技术要求,筒体纵缝、环缝均为一类焊缝。所有纵缝、环缝采用UT进行了100%探伤检验合格。

6.2 射线检验(RT)

按风电塔筒制作技术要求,筒体纵缝与环缝相交处地丁字接头要求100%RT探伤检验,按一类焊缝检验合格。

7 总结

通过对河南省陕县雷振山风电场2.0MW风力发电机筒体厚钢板焊接工艺研究,确定了合理的焊接工艺参数,并在施工过程中进行了严格控制,该项目Q345D厚钢板共约2300吨,近5200m焊缝,UT一次探伤合格率达98%,RT一次探伤检验合格率达99%,外观检验合格,达到规范要求,保证了整体工程质量。

实践证明厚钢板焊接时,只要正确选择焊接工艺参数,注重焊接环境温度,做好焊接准备工作以及规范操作,均可达到理想效果。此工艺已成功应用于金风科技股份有限公司设计的山西平鲁风电场、内蒙古洪格尔风电场等项目1.5MW级的筒体焊接。

[1]《塔筒(含基础环制造技术规范》[Z].CN2000/93/80/50/N/L-2010(许昌许继风电科技有限公司).

[2]金风MW塔架技术条件[Z].Q/GW2CG.60.2-2010.

[3]埋弧焊用碳钢焊丝和焊剂[Z].GB/T 5293-1999.

[4]承压设备无损检测 第二部分 射线检测[Z].JB/T 4730.2-2005.

[5]承压设备无损检测 第三部分 超声检测[Z].JB/T 4730.3-2005.