矿用自卸车牵引梁结构分析及改进设计

李继伟 唐开林 唐春喜 李 满 袁 强

(中铁十一局汉江重工有限公司,湖北 襄阳 441000)

矿用自卸车牵引梁结构分析及改进设计

李继伟 唐开林 唐春喜 李 满 袁 强

(中铁十一局汉江重工有限公司,湖北 襄阳 441000)

建立车架中部牵引梁2种方案(方案一:圆形截面结构牵引梁;方案二:正八边形截面结构牵引梁)的三维模型和有限元模型,在边界条件相同的情况下,选择极限工况对2种方案进行强度和刚度的计算、分析、比较。其强度和刚度计算结果为:方案一最大应力为141.5 MPa,最大变形为 0.53 mm;方案二最大应力为 137.5 MPa,最大变形为0.503 mm;从计算结果上看,方案二的应力和变形均小于方案一,所以方案一为较优方案。从制作工艺上对2种方案进行比较,方案一中牵引梁为大直径圆形截面结构,需要用专用设备进行成型加工,制作工艺复杂;方案二中牵引梁为正八边形截面结构,可有2块钢板分别折弯、对焊而成,制作工艺简单,从工艺上可以得出方案二为较优方案。比较得出,方案二正八边形截面结构牵引梁的强度和刚度均能满足要求,工艺性更好,为较优方案。

牵引梁 强度 刚度 工艺性

矿用自卸车是在大型露天矿、水利工程和钢厂等场地为完成岩石剥离、土方和矿石的运输任务而设计的一种大型非公路自卸车。载重100 t以上的矿用自卸车多为电驱动自卸车,电动机安装在后桥壳内,电动机的转动带动后轮的转动,与地面产生的摩擦力通过后桥壳及三角架传递给中部牵引梁,再到整个车架,推动整车的前行。车架中部牵引梁是动力从后桥到整车的主要传力件,其结构的强度和刚度直接影响车架及整车的使用寿命。所以,对车架中部牵引梁的结构进行计算和优化是很有必要性的。

1 车架中部牵引梁有限元模型的建立

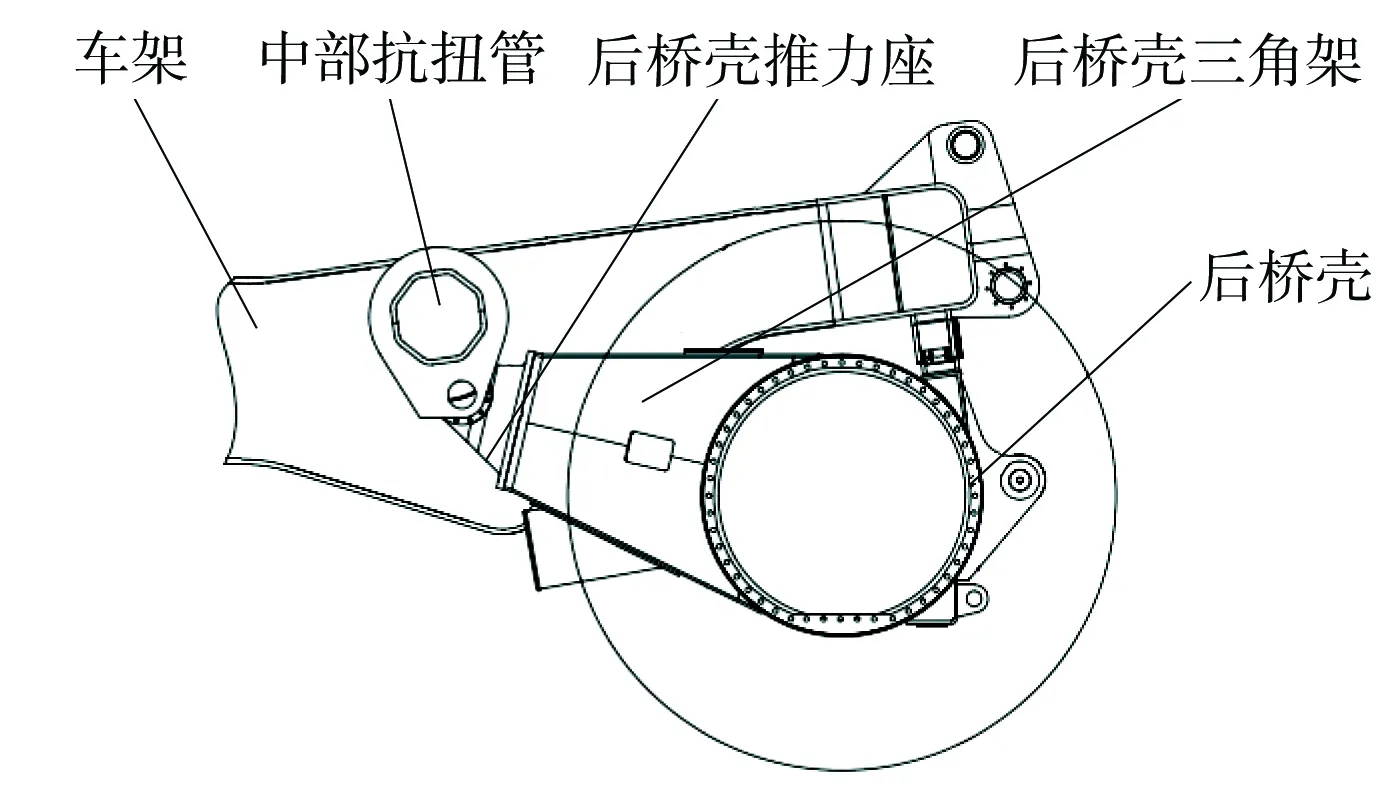

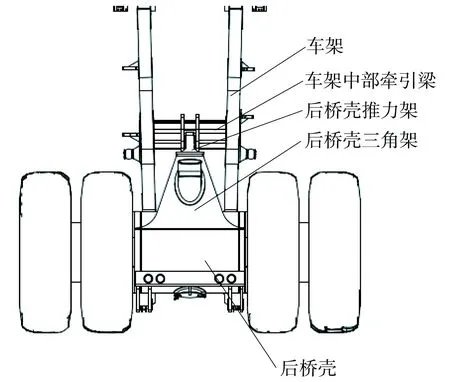

图1、图2是后桥与车架的结构布置图,矿用自卸车的驱动力来自后轮,力的传递路线是后轮—后桥壳—后桥壳三角架—后桥壳推力架—车架中部牵引梁—车架。车架中部牵引梁在整车的工作中是受力和传力的关键件,特别是在启动或紧急刹车时的工况受力最大,其主要受到来自后桥的推力或拉力。所以,车架中部牵引梁的结构设计和制作加工至关重要。

图1 后桥侧视图Fig.1 The structure of rear axle and frame side view

图2 后桥俯视图Fig.2 The structure of rear axle and frame side view

车架牵引梁为车架的一部分,本次研究主要是关注车架中部牵引梁的强度和刚度,主体板材采用进口低碳高强度调质钢板,其实际结构及材料特性比较复杂,所以,在建立其有限元模型时对其结构和材料特性均进行简化和假设。

结构方面[1]:①略去不关心部分的结构,只取牵引梁及牵引梁前后一小部分车架纵梁进行建模;②略去不重要区域的圆角;③略去后桥模型,来自后桥的推力简化为作用在牵引梁耳板轴承孔上的集中力。

材料特性方面的假设:①不考虑焊接处材料特性的变化;②中部牵引梁及车架的材料为均质各项同性材料。

关于车架中部牵引梁的设计,常见的结构形式为大直径圆形钢管嵌套在2个耳板内,然后再焊接到车架上。由于大直径高强钢管采购困难、制作工艺复杂,所以,本研究提出了牵引梁的一种新型结构,即采用2块等厚度的高强钢板折弯、对焊拼接成截面为正八边形结构的牵引梁。下面就2种结构形式进行力学建模、计算、分析、比较。

1.1 几何模型的建立

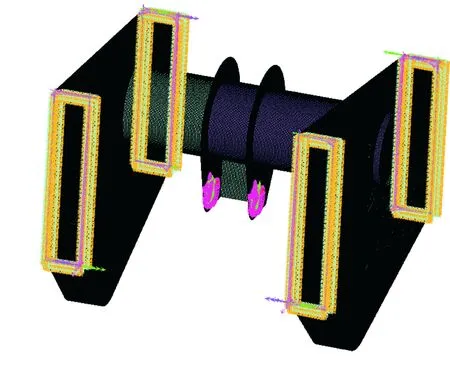

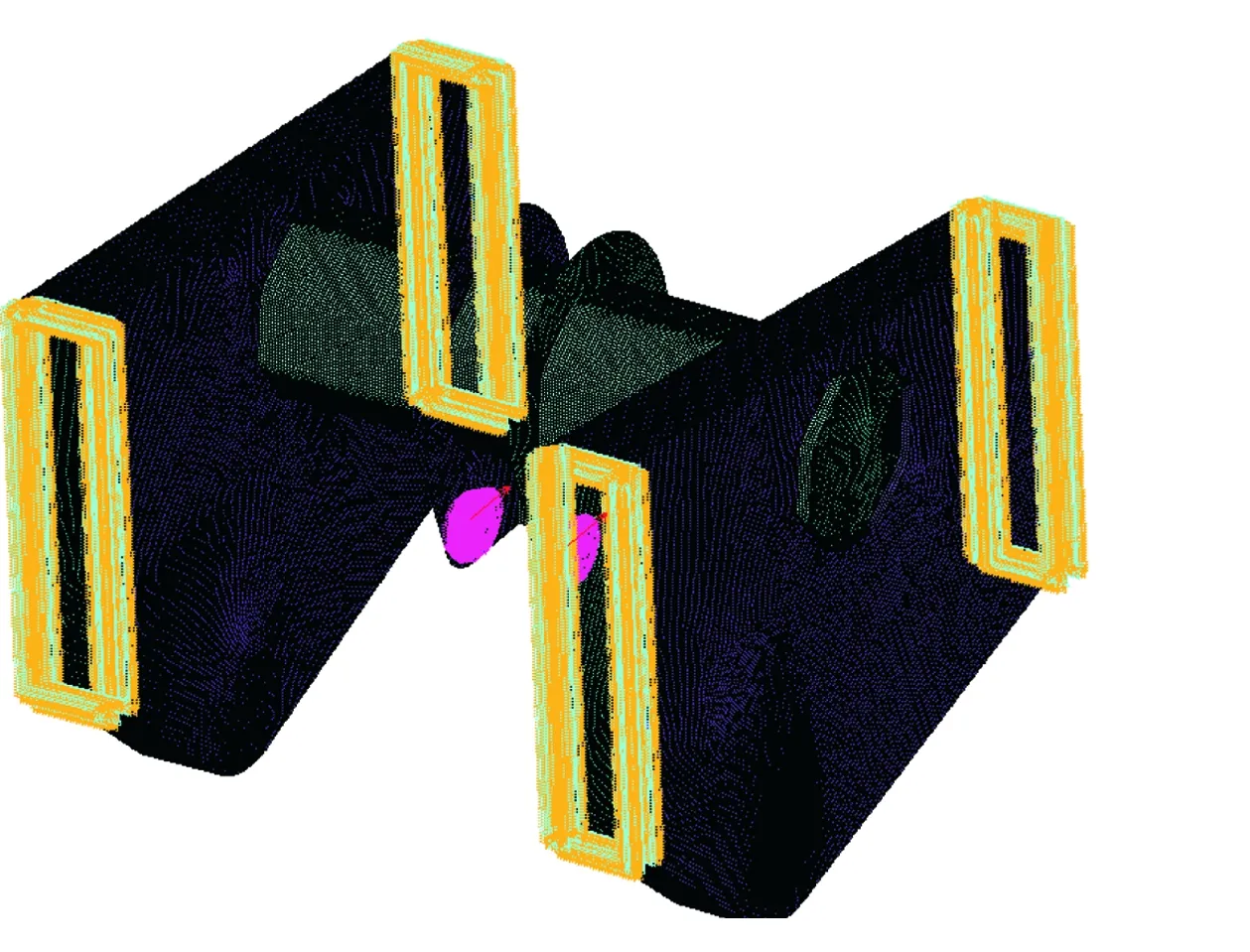

首先应用三维建模软件solidworks建立两种方案的中部牵引梁及车架的几何模型,简化后的几何模型见图3(方案一:圆管形结构牵引梁)、图4(方案二:正八边截面结构牵引梁)。

图3 方案一的三维图Fig.3 The 3D model of the first project

图4 方案二的三维图Fig.4 The 3D model of the second project

1.2 网格的划分

车架的左右纵梁结构为箱型结构,包括上下盖板、左右腹板,其组成均为中厚型钢板;牵引梁有2种形式:一是圆形钢管,二是用钢板折弯的正八边形结构。2种形式均为中厚钢板弯曲而成,耳板及筋板也均为中厚钢板拼焊而成。根据其结构特点将车架纵梁及中部牵引梁简化为壳单元为主的组合体,大部分采用四边形单元,在形状不规则由于车架中部牵引梁的结构组成均为中厚钢板,所以在网格划分时单元类型选用四边形壳单元shell63,使用质点单元mass21来等效各作用力,在轴承座孔处选用Rb2刚性单元建立刚性区,以方便添加载荷。

将建立好的车架中部牵引梁的三维模型图3、图4转化成iges格式导入到有限元分析软件hyperworks中,进行抽取中位面、定义材料属性、选择单元类型、定义网格大小,最后对模型进行网格划分,划分完成的车架中部牵引梁模型见图5(方案一)、图6(方案二),模型中共包含221 830个节点,223 297个单元。

1.3 边界条件

矿用自卸车工作环境极其恶劣,其行驶过程中的工况也复杂多变。本次选取自卸车满载时大功率启动或紧急制动的工况进行研究,此工况下,中部牵引梁主要受到来自后桥的推力或拉力,2种方案的边界条件一致。根据文献[2],载荷施加在中部牵引梁轴承孔上,动载荷取大功率启动工况载荷的2.5倍,即动载荷系数取2.5。大小为F=1 625 000 N;约束施加在车架纵梁端面上,为全约束。施加约束和载荷后的模型如图5,图6所示。

图5 方案一的有限元模型Fig.5 The finite element model of the first project

图6 方案二的有限元模型Fig.6 The finite element model of the second project

2 典型工况下牵引梁有限元分析结果

将在hyperworks的ansys模板中建立的有限元模型导入到ansys中进行计算分析[3],得出分析结果。在ansys后处理程序中对结果进行查看、分析、比较,其结果如下。

2.1 方案一有限元分析结果

方案一有限元分析结果如图7,图8所示。

图7 方案一应力分布云图Fig.7 The Stress distribution nephogram(scheme 1)

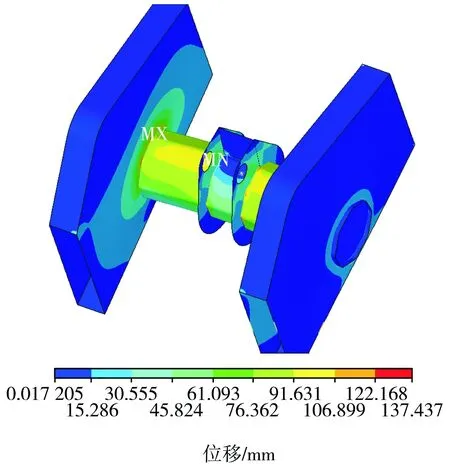

图8 方案一位移分布云图Fig.8 The Strain distribution nephogram(scheme 1)

从图7可以看出,此工况下,最大应力达到141.5 MPa,其位置在牵引梁与车架腹板的连接处;在车架纵梁和牵引梁的连接处,以及耳板与牵引梁的连接处均出现应力较大的区域,但其应力值仍小于141 MPa。在牵引梁上应力分布较为均匀,从耳板到车架纵梁之间呈递减趋势。

从图8可以看出,此工况下,牵引梁最大的变形出现在耳板上,最大位移为0.53 mm。

2.2 方案二有限元分析结果

方案二有限元分析结果如图9,图10所示。

图9 方案二应力分布云图Fig.9 The Stress distribution nephogram(scheme 2)

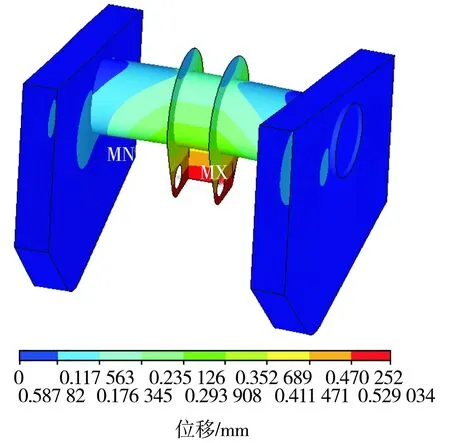

图10 方案二位移分布云图Fig.10 The Strain distribution nephogram(scheme 2)

从图9可以看出,有2个区域应力较大,分别是车架纵梁与牵引梁连接处和耳板与牵引梁连接处,其最大应力为137.5 MPa。从整体看,牵引梁上应力分布较为均匀,从耳板到车架纵梁之间呈递减趋势。

从图10可以看出,此工况下,牵引梁最大的变形出现在耳板上,最大位移为0.503 mm。

2.3 2种方案的比较

从图7、图9可以看出:2种方案中,牵引梁上从耳板到车架腹板之间应力成梯度递减,分布比较均匀合理;从数值上看,方案一最大应力值为141.5 MPa,方案二的最大应力值为137.5 MPa,两者均小于所用材料的屈服强度550 MPa,都能满足车架的强度要求;但是与方案一相比,方案二的应力值更小。

从图8、图10上可以看出:方案一最大位移为0.53 mm,方案二最大位移为0.503 mm,略小于方案一;最大位移均出现在牵引梁耳板上。

从制作工艺上看:方案一的牵引梁为高强度大直径圆管,工艺上不易实现;方案二的牵引梁为正八边形截面结构,可以用2块高强钢板折弯、对焊而成,工艺上易于实现。

通过以上从强度、刚度和工艺性上的分析比较可以得出:方案二优于方案一。

3 结 语

通过对自卸车车架中部牵引梁2种结构形式的建模分析表明:2种方案中结构的应力分布均匀合理,和所用材料相比,均具有很大的安全系数。但是,从应力和位移分析结果比较,方案二从强度和刚度上均具有更大的优势。本研究也从制作工艺上对2种方案进行了比较,最后得出车架中部牵引梁的较优方案。本次研究优化了自卸车车架中部牵引梁的结构,在保证强度和刚度略有提高的基础上,降低了生产制作成本,为以后自卸车车架中部牵引梁的设计提供了理论依据。

[1] 张文明,杨耀东.非公路自卸汽车[J] .技术设备,2003(6):13-16. Zhang Wenming,Yang Yaodong.Off-highway dump truck[J].Technique and Equipment,2003(6):13-16.

[2] Mike Woof,刘延安.矿用汽车运输——关于大型矿用汽车的新发展[J].矿用汽车,2004(3):47-48. Mike Woof,Liu Yanan.The new development of mine truck transport—about the large-scale mine truck[J].Mine Truck,2004(3):47-48.

[3] 万海如,唐新蓬,段家典.重型矿用电动轮自卸车的现状及发展趋势[J].汽车研究与开发,2001(2):8-14. Wan Hairu,Tang Xinpeng,Duan Jiadian.The status and development trend of the heavy electric wheel dump truck[J].Automobile Research & Development,2001(2):8-14.

[4] 王勖成,邵 敏.有限元法基本原理和数值方法[M].北京:清华大学出版社,1997:123-125. Wang Xucheng,Shao Min.The Basic Principles of Finite Element Method and Numerical Methods[M].Beijing:Tsinghua University Press,1997:123-125.

[5] 王 军,马若丁,王继新,等.矿用自卸车车架强度有限元分析[J].工程机械,2008,39(11):29-32. Wang Jun,Ma Ruoding,Wang Jixin,et.al.Analysis of dump truck frame strength finite element of mine[J].Construction Machinery and Equipment,2008,39(11):29-32.

[6] 张朝晖.ANSYS11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2008. Zhang Chaohui.Engineering Application Analysis of ANSYS11.0 Structure[M].Beijing:Machinery Industry Press,2008.

[7] 黄昶春,韦志林,沈光烈,等.双后轴载重车车架铆接加强板的结构分析和优化设计[J].机械制造,2007,45(5):28-31. Huang Changchun ,Wei Zhilin,Shen Guanglie,et al.Structural analysis and design optimization of plate reinforced double rear truck frame riveting[J].Machinery,2007,45(5):28-31.

[8] 钟佩思,辛纪光,刘凤景,等.基于Hypermesh 的中型货车车架有限元分析与优化[J].煤矿机械,2009,30(4):6-8. Zhong Peisi,Xin Jiguang,Liu Fengjing,et al.Finite Element analysis and optimization of medium truck frame based on hypermesh[J].Coal Mine Machinery.2009,30(4):6-8.

[9] David E Keyser.Hydraulic brake systems and components for off-highway vehicles and equipment[J].Fluid Power Association Technical Paper,1992,92:1-4.

[10] 沈炜良,边立静,伍建华.重型载货汽车车架的结构分析及优化设计[J].广西大学学报:自然科学版,2007,32 (3):248-251. Shen Weiliang,Bian Lijing,Wu Jianhua,et al.Structure analysis and optimization of a heavy truck frame[J].Journal of Guangxi University:Natural Science Edition,2007,32(3):248-251.

(责任编辑 徐志宏)

Structure Analysis and Design Improvements on the Traction Beam of the Mining Dump Truck

Li Jiwei Tang Kailin Tang Chunxi Li Man Yuan Qiang

(ChinaRailwayElevenBureauGroupHanjiangHeavyIndustryCo.Ltd.,Xiangyang441000,China)

The three-dimensional models and the finite element models of the two schemes (Scheme 1: The structure circular section of the traction beam;Scheme 2: The octagon section structure of the traction beam)for traction beam on the central frame is established. Under the same boundary conditions,the strength and stiffness of both schemes in extreme conditions are calculated,analyzed and compared. The results are shown as follows: at scheme 1,the maximum stress is 141.5 MPa,and the maximum deformation is 0.53 mm;at scheme 2,the maximum stress is 137.5 MPa,and the maximum deformation is 0.503 mm. According to the calculated result,the stress and deformation at scheme 2 are lower than that at scheme 1. So the scheme 1 is the better. Through comparing these two schemes from their manufacturing process,it is shown that the traction beam is made of large-diameter circular cross section structure in scheme 1,and molded with special equipment and complex manufacturing process. The traction beam in scheme 2 is made of octagon shaped structure,and formed by two welding and bending steel plate with simple manufacturability. So,the scheme 2 is the better in the manufacturing process. The conclusion is that scheme 2 with octagon section frame of traction beam is optimal because its strength and stiffness can meet the requirements with a better manufacturing process.

Traction beam,Strength,Stiffness,Manufacturing process

2013-11-06

李继伟(1981—),男,工程师,硕士研究生。

P618.11,TE112

A

1001-1250(2014)-01-108-04